Im Wesentlichen ist ein beschichtetes Hartmetallwerkzeug ein Standard-Hartmetall-Schneidwerkzeug (das Substrat), das mit einer oder mehreren mikrodünnen Schichten eines sehr harten, verschleißfesten Materials verbessert wurde. Diese Beschichtung wirkt als Barriere zwischen dem Werkzeug und dem Werkstück und verbessert seine Leistung und Lebensdauer grundlegend, weit über das hinaus, was das unbeschichtete Hartmetall allein erreichen könnte.

Die wichtigste Erkenntnis ist, dass Beschichtungen nicht nur eine Schutzschicht sind; sie sind eine leistungssteigernde Technologie. Sie ermöglichen es Hartmetallwerkzeugen, schneller zu schneiden, heißer zu laufen und wesentlich länger zu halten, indem sie eine funktionale Oberfläche mit überlegener Härte, Schmierung und thermischer Stabilität erzeugen.

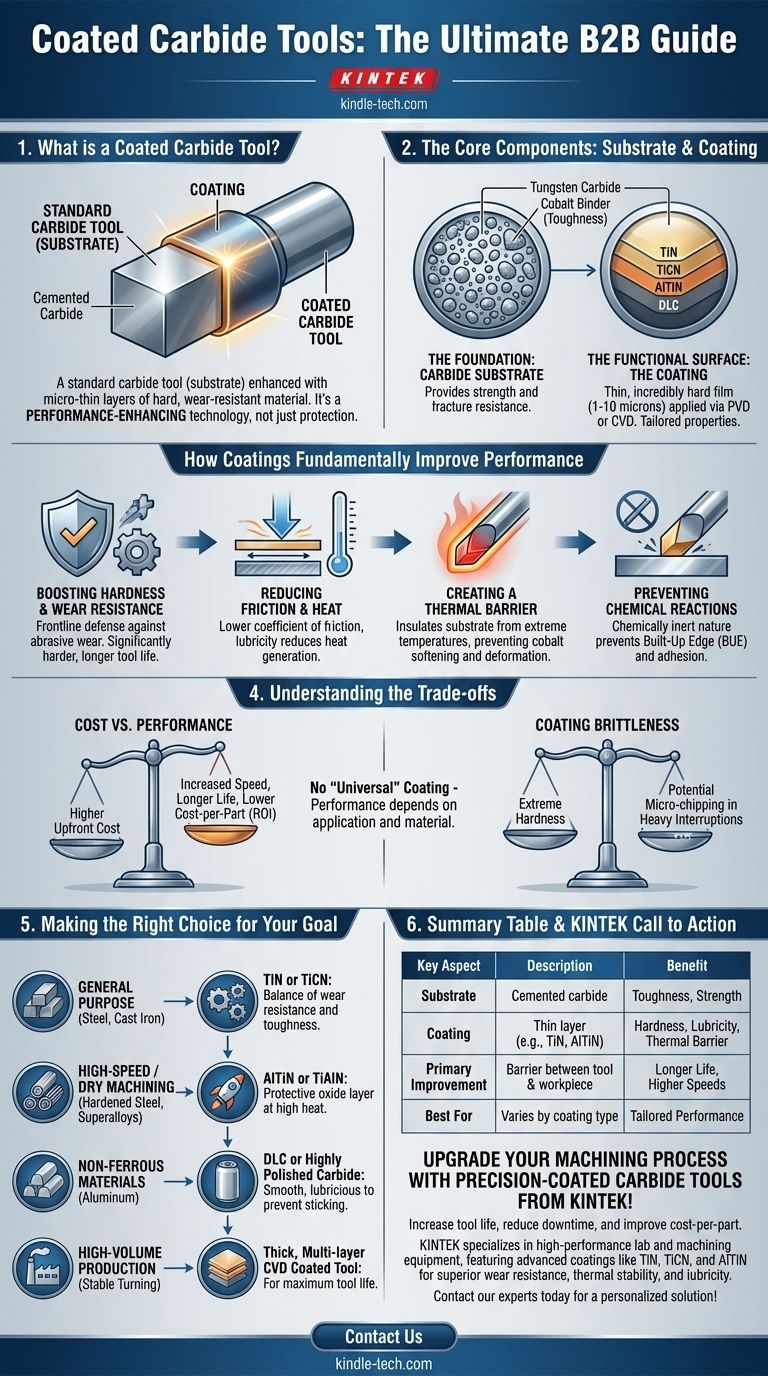

Die Kernkomponenten: Substrat und Beschichtung

Um ein beschichtetes Werkzeug zu verstehen, müssen Sie seine beiden unterschiedlichen Teile verstehen: den zähen Innenkern und die harte Außenschale. Jeder spielt eine entscheidende Rolle.

Das Fundament: Das Hartmetallsubstrat

Der Körper des Werkzeugs besteht aus gesintertem Hartmetall. Dies ist ein Verbundwerkstoff, der durch Sintern von pulverisiertem Wolframkarbid (das die Härte liefert) mit einem metallischen Kobaltbinder (der die Zähigkeit liefert) hergestellt wird.

Dieses Substrat ist für die zugrunde liegende Festigkeit des Werkzeugs und seine Fähigkeit verantwortlich, dem enormen Schneiddruck standzuhalten, ohne zu brechen.

Die funktionale Oberfläche: Die Beschichtung

Die Beschichtung, die durch Prozesse wie Physical Vapor Deposition (PVD) oder Chemical Vapor Deposition (CVD) aufgebracht wird, ist ein extrem dünner (typischerweise 1–10 Mikrometer), aber unglaublich harter Film.

Zu den gängigen Beschichtungsmaterialien gehören Titannitrid (TiN), Titancarbonitrid (TiCN) und Aluminiumtitannitrid (AlTiN). Jedes verfügt über einzigartige Eigenschaften, die für bestimmte Anwendungen maßgeschneidert sind.

Wie Beschichtungen die Leistung grundlegend verbessern

Die Zugabe einer Beschichtung verändert die Fähigkeiten des Werkzeugs, indem sie direkt die primären Fehlerursachen bei der Bearbeitung angeht.

Erhöhung der Härte und Verschleißfestigkeit

Der offensichtlichste Vorteil ist die Härte. Beschichtungen sind wesentlich härter als das Hartmetallsubstrat selbst und bieten eine erste Verteidigungslinie gegen den abrasiven Verschleiß, der durch harte Partikel im Werkstückmaterial verursacht wird. Dies führt direkt zu einer längeren Werkzeugstandzeit.

Reduzierung von Reibung und Hitze

Beschichtungen weisen einen geringeren Reibungskoeffizienten auf als reines Hartmetall. Diese Schmierfähigkeit reduziert den Widerstand, wenn der Span über die Werkzeugfläche fließt, was wiederum weniger Wärme erzeugt. Weniger Hitze ist bei der Bearbeitung immer ein Hauptziel.

Erzeugung einer Wärmebarriere

Die Beschichtung wirkt als Isolator und schützt das Hartmetallsubstrat vor den extremen Temperaturen, die an der Schneidkante entstehen. Diese thermische Stabilität ist entscheidend, denn wenn das Hartmetall zu heiß wird, weicht sein Kobaltbinder auf, was zu schneller Verformung und katastrophalem Werkzeugversagen führt.

Verhinderung chemischer Reaktionen

Bei hohen Zerspanungstemperaturen besteht eine starke Tendenz, dass das Werkstückmaterial an der Schneidkante des Werkzeugs anschweißt. Dieses Phänomen, bekannt als Aufbauschneide (Built-Up Edge, BUE), ruiniert die Oberflächengüte und kann zu Kantenabplatzungen führen. Die chemisch inerte Natur der meisten Beschichtungen verhindert diese Adhäsion.

Die Abwägungen verstehen

Obwohl sie sehr vorteilhaft sind, sind beschichtete Werkzeuge nicht ohne Komplexität und Kompromisse. Die Anerkennung dieser Faktoren ist der Schlüssel zur fundierten Auswahl.

Kosten vs. Leistung

Beschichtete Werkzeuge haben höhere Anschaffungskosten als ihre unbeschichteten Gegenstücke. Die Rechtfertigung liegt im Return on Investment: Höhere Schnittgeschwindigkeiten, längere Werkzeugstandzeiten und weniger Werkzeugwechsel führen zu höherer Produktivität und niedrigeren Stückkosten insgesamt.

Sprödigkeit und Abplatzen der Beschichtung

Die extreme Härte einer Beschichtung kann sie auch spröder machen. Bei Anwendungen mit starken Unterbrechungen (wie beim Fräsen über eine Keilnut) oder wenn die Maschinensteifigkeit schlecht ist, kann die Beschichtung an der scharfen Schneidkante anfällig für Mikroabplatzungen sein.

Der Mythos der „universellen“ Beschichtung

Es gibt keine einzelne Beschichtung, die für jede Anwendung die beste ist. Eine Beschichtung wie AlTiN eignet sich hervorragend für die Hochtemperaturbearbeitung von gehärtetem Stahl, aber ihre Leistung kann bei der Bearbeitung eines „klebrigen“ Materials wie Aluminium schlechter sein als die einer glatteren, schmierfähigeren Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Werkzeugs erfordert die Abstimmung der Eigenschaften der Beschichtung auf das Material, das Sie schneiden, und Ihre Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Bearbeitung von Stählen und Gusseisen liegt: Eine robuste Beschichtung wie TiN oder TiCN bietet eine ausgezeichnete und kostengünstige Balance zwischen Verschleißfestigkeit und Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits- oder Trockenbearbeitung von gehärteten Stählen und Superlegierungen liegt: Eine aluminiumbasierte Beschichtung wie AlTiN oder TiAlN ist erforderlich, da sie bei hohen Temperaturen eine schützende Aluminiumoxidschicht bildet.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Nichteisenmetallen wie Aluminium liegt: Eine sehr glatte, schmierfähige Beschichtung wie DLC (Diamond-Like Carbon) oder ein unbeschichtetes, hochglanzpoliertes Hartmetallwerkzeug ist ideal, um das Anhaften von Material zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler Werkzeugstandzeit bei stabiler, großvolumiger Produktion liegt: Ein dick beschichtetes Mehrschichtwerkzeug (CVD-beschichtet) ist oft die beste Wahl, insbesondere bei Drehoperationen.

Letztendlich verwandelt die Auswahl der richtigen Beschichtung ein Schneidwerkzeug von einem einfachen Verbrauchsmaterial in eine präzise entwickelte Lösung für Ihre spezifische Fertigungsaufgabe.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung | Vorteil |

|---|---|---|

| Substrat | Gesintertes Hartmetall (Wolframkarbid + Kobaltbinder) | Bietet Zähigkeit und Festigkeit |

| Beschichtung | Dünne Schicht (1–10 Mikrometer) aus Materialien wie TiN, TiCN, AlTiN | Fügt Härte, Schmierfähigkeit und Wärmebarriere hinzu |

| Hauptverbesserung | Wirkt als Barriere zwischen Werkzeug und Werkstück | Erhöht die Werkzeugstandzeit und ermöglicht höhere Schnittgeschwindigkeiten |

| Am besten geeignet für | Variiert je nach Beschichtungsart (z. B. AlTiN für gehärteten Stahl, DLC für Aluminium) | Maßgeschneiderte Leistung für spezifische Materialien und Bedingungen |

Verbessern Sie Ihren Bearbeitungsprozess mit präzisionsbeschichteten Hartmetallwerkzeugen von KINTEK!

Möchten Sie die Werkzeugstandzeit erhöhen, Ausfallzeiten reduzieren und Ihre Stückkosten verbessern? KINTEK ist spezialisiert auf hochwertige Labor- und Bearbeitungsausrüstung, einschließlich beschichteter Hartmetallwerkzeuge, die für Ihr spezifisches Material und Ihre spezifischen Anwendungsanforderungen entwickelt wurden. Unsere Werkzeuge verfügen über fortschrittliche Beschichtungen wie TiN, TiCN und AlTiN, um überlegene Verschleißfestigkeit, thermische Stabilität und Schmierfähigkeit zu bieten.

Lassen Sie uns Ihnen helfen, die perfekte Werkzeugbeschichtung für Ihre Prozesse auszuwählen – egal, ob Sie Stahl, Aluminium oder Superlegierungen bearbeiten. Kontaktieren Sie noch heute unsere Experten für eine persönliche Lösung, die Ihre Produktivität und Ihren ROI maximiert!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Warum wird Hochfrequenzleistung (RF) im Sputterprozess eingesetzt? Ermöglichung der Abscheidung dünner Schichten aus isolierenden Materialien

- Was sind die Nachteile der physikalischen Gasphasenabscheidung? Sichtlinienbeschränkungen & hohe Kosten

- Was sind die Herstellungstechniken für CNTs? Vergleichen Sie Lichtbogenentladung, Laserablation und CVD

- Was sind die Unterschiede zwischen chemischen Gasphasenabscheidungsprozessen? Ein Leitfaden zu Druck, Qualität & Kosten

- Warum ist ein Vakuumwellenleitersystem für großflächige Plasmen in MW-SWP-CVD notwendig? Überwindung struktureller Skalierungsgrenzen

- Was ist CVD bei Nanomaterialien? Ein Leitfaden zur Herstellung hochreiner Materialien

- Was ist Abscheidung (Deposition) in der Halbleiterfertigung? Aufbau der mikroskopischen Schichten moderner Chips

- Was sind die Vorteile der Verwendung eines CVD-Systems für die CNT-Wasseraufbereitung? Erreichen Sie überlegene Präzision bei Nanoadsorbentien