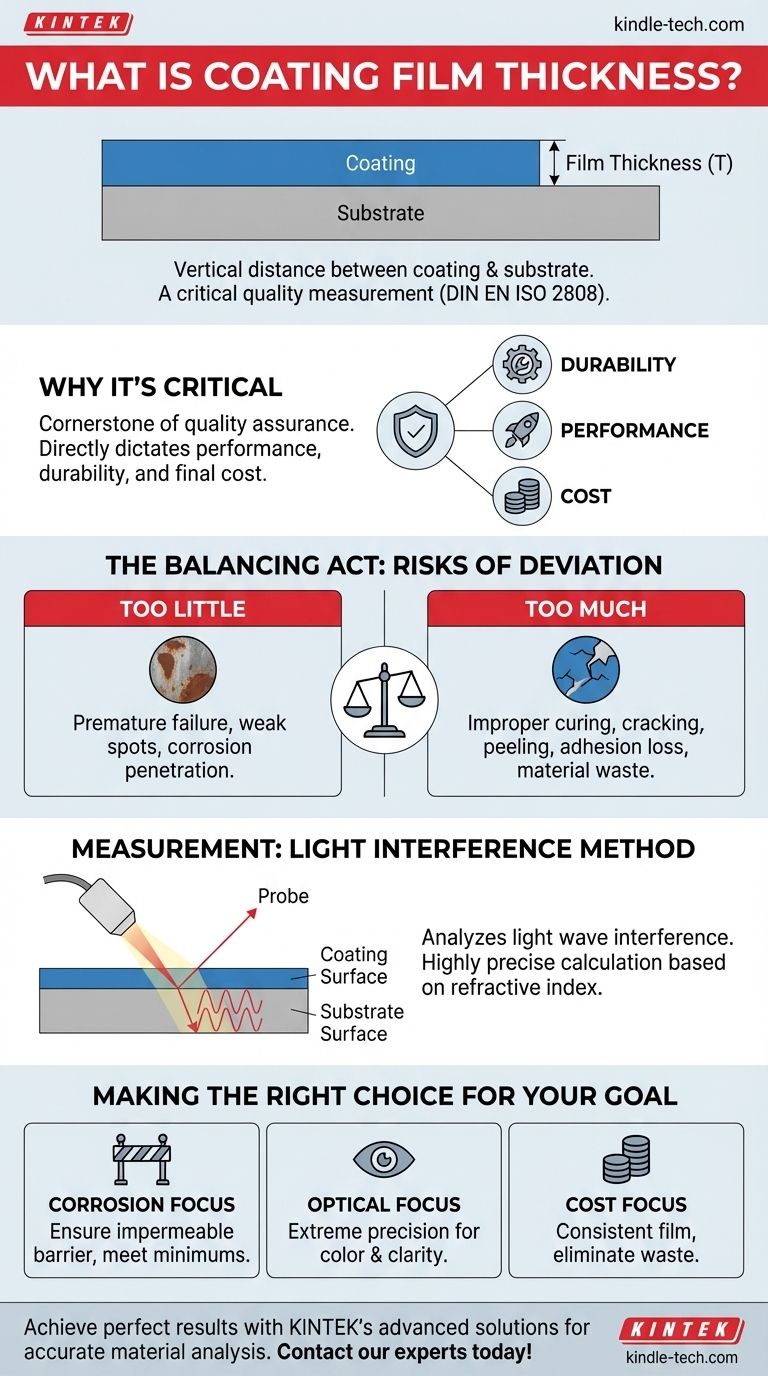

Im Kern ist die Schichtdicke der präzise vertikale Abstand zwischen der Oberfläche der Beschichtung und der Oberfläche des Objekts, auf das sie aufgetragen wird, dem sogenannten Substrat. Gemäß der Norm DIN EN ISO 2808 ist dies nicht nur eine physikalische Dimension, sondern ein formales Messergebnis, das durch eine standardisierte und sorgfältig angewandte Methode erzielt wird.

Die Schichtdicke ist die wichtigste Einzelmessung für eine Beschichtung. Sie bestimmt direkt die Leistung, Haltbarkeit und die endgültigen Kosten der Beschichtung und macht ihre präzise Kontrolle zu einem Eckpfeiler der Qualitätssicherung.

Warum die Schichtdicke ein kritischer Qualitätsparameter ist

Eine Beschichtung wird auf ein Substrat aufgetragen, um spezifische Eigenschaften wie Korrosionsbeständigkeit, Verschleißschutz, ästhetisches Aussehen oder elektrische Isolierung zu verleihen. Die Wirksamkeit dieser Eigenschaften ist fast immer direkt proportional zur Dicke der aufgetragenen Schicht.

Der Zusammenhang zwischen Dicke und Leistung

Eine zu geringe Beschichtung kann zu vorzeitigem Versagen führen. Zum Beispiel wird ein zu dünner korrosionsbeständiger Lack Schwachstellen aufweisen, an denen Feuchtigkeit und Sauerstoff eindringen können, wodurch das Substrat trotz Beschichtung rostet.

Der Einfluss auf Haltbarkeit und Langlebigkeit

Umgekehrt kann eine zu dicke Beschichtung ebenso schädlich sein. Eine übermäßig dicke Schicht kann unsachgemäß aushärten, was zu Rissen, Abblättern oder mangelnder Haftung führt. Dies beeinträchtigt die Integrität der Oberfläche und verkürzt die Lebensdauer des Produkts.

Die wirtschaftlichen Folgen

Materialkosten sind ein wesentlicher Faktor in jedem Beschichtungsprozess. Das Auftragen einer Schicht, die dicker als spezifiziert ist, ist eine direkte Verschwendung von Material und Geld. Eine konsistente und genaue Dickenkontrolle stellt sicher, dass Ressourcen effizient genutzt werden.

Wie die Schichtdicke gemessen wird

Es gibt verschiedene Methoden zur Messung der Schichtdicke, die je nach Beschichtung, Substrat und erforderlicher Präzision ausgewählt werden. Für dünne, transparente oder halbtransparente Schichten sind optische Methoden üblich.

Das Prinzip der Lichtinterferenz

Eine fortschrittliche Methode analysiert das Interferenzmuster von Licht. Wenn Licht auf die beschichtete Oberfläche trifft, wird ein Teil von der Oberseite der Beschichtung reflektiert, und ein Teil dringt durch, um vom darunter liegenden Substrat reflektiert zu werden.

Diese beiden reflektierten Lichtwellen interferieren miteinander. Durch die Analyse des resultierenden Musters von Spitzen und Tälern können Instrumente die Dicke der Schicht mit unglaublicher Präzision berechnen.

Die Rolle der Materialeigenschaften

Diese Berechnung ist nicht universell; sie hängt vom Brechungsindex des Beschichtungsmaterials ab. Der Brechungsindex beschreibt, wie schnell sich Licht durch eine Substanz bewegt. Daher muss das Messgerät für das spezifische zu messende Material kalibriert werden, um Genauigkeit zu gewährleisten.

Die Kompromisse verstehen

Das Erreichen der Zielschiichtdicke ist ein Balanceakt. Abweichungen in beide Richtungen bergen erhebliche Risiken.

Die Gefahren einer unzureichenden Schicht

Eine zu dünne Schicht ist die häufigste Ursache für Beschichtungsfehler. Sie bietet keinen ausreichenden Schutz vor Umwelteinflüssen, was zu unzureichendem Schutz, schlechter Farbabdeckung und der Nichterfüllung technischer Spezifikationen führt.

Die Probleme einer übermäßigen Schicht

Das Auftragen von zu viel Beschichtung kann zu einer Vielzahl von Problemen führen, darunter verlängerte Trocknungszeiten, Absacken oder Verlaufen und Sprödigkeit. Dies verschwendet nicht nur Material, sondern kann auch ein fehlerhaftes Endprodukt erzeugen, das überarbeitet oder verschrottet werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Schichtdicke besteht darin, die physikalische Messung mit dem beabsichtigten Ergebnis der Beschichtung in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz liegt: Ihre Priorität ist es, sicherzustellen, dass die Schicht die minimale Dicke erfüllt oder leicht überschreitet, die erforderlich ist, um eine undurchlässige Barriere zu schaffen.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Sie benötigen extreme Präzision und Gleichmäßigkeit, da selbst winzige Dickenunterschiede die Lichtbrechung beeinflussen und Farbe und Klarheit beeinträchtigen können.

- Wenn Ihr Hauptaugenmerk auf Kostenmanagement liegt: Ihr Ziel ist es, eine konsistente Schicht aufzutragen, die die Mindestspezifikation ohne Überapplikation erfüllt und Materialverschwendung eliminiert.

Letztendlich ist die Beherrschung der Messung und Kontrolle der Schichtdicke grundlegend für die Herstellung eines zuverlässigen, effektiven und kostengünstigen Produkts.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen falscher Schichtdicke |

|---|---|

| Leistung | Zu dünn: Vorzeitiges Versagen (z.B. Korrosion). Zu dick: Unsachgemäße Aushärtung, Rissbildung. |

| Haltbarkeit | Zu dünn: Schwacher Barriereschutz. Zu dick: Abblättern, Haftungsverlust. |

| Kosten | Zu dick: Direkte Materialverschwendung. Inkonsistent: Nacharbeits- und Ausschusskosten. |

| Messung | Präzise Methoden wie die Lichtinterferenzanalyse sind für die Genauigkeit erforderlich. |

Erzielen Sie perfekte Beschichtungsergebnisse mit präziser Dickenkontrolle.

Inkonsistente Schichtdicken führen zu Produktausfällen und Ressourcenverschwendung. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für genaue Materialanalysen, einschließlich fortschrittlicher Lösungen für die Beschichtungsmessung. Stellen Sie sicher, dass Ihre Beschichtungen die Spezifikationen für Leistung, Haltbarkeit und Kosteneffizienz erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Rundkolben mit drei Hälsen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

Andere fragen auch

- Wofür wird eine hydraulische Bodenpresse verwendet? Ein vielseitiges Werkzeug für Industrie- und Laboranwendungen

- Was sind die Vorteile des Heißpressens für PEO-Elektrolyte? Erzielung einer überlegenen Dichte und lösungsmittelfreien Leistung.

- Welche Rolle spielt eine Laborplattenheizpresse bei der Vulkanisation und Formgebung von Fluorsilikonkautschuk (F-LSR)?

- Warum ist eine präzise Labor-Heißpresse für die Verarbeitung von Hochleistungs-Festelektrolytmembranen aus Verbundwerkstoffen notwendig?

- Warum wird eine Labor-Heißpresse für sauerstoffdepolarisierte Kathoden benötigt? Präzisionsformen und Leitfähigkeit sicherstellen.