Im Wesentlichen ist eine Dünnschichtbeschichtung eine unglaublich dünne Materialschicht, die von Bruchteilen eines Nanometers bis zu mehreren Mikrometern dick sein kann und absichtlich auf die Oberfläche eines anderen Materials (bekannt als Substrat) abgeschieden wird. Dieser Prozess dient nicht nur der Bedeckung; sein Zweck ist es, der Oberfläche des Substrats völlig neue Eigenschaften zu verleihen, wie z. B. verbesserte Haltbarkeit, veränderte elektrische Leitfähigkeit oder spezialisierte optische Leistung.

Der grundlegende Zweck einer Dünnschichtbeschichtung besteht darin, die Oberflächeneigenschaften eines Materials grundlegend zu verändern, ohne dessen Volumenstruktur zu beeinflussen. Durch das Aufbringen dieser mikroskopisch dünnen Schicht können Sie einem gewöhnlichen Objekt außergewöhnliche Fähigkeiten verleihen – Glas entspiegeln, ein Metallwerkzeug korrosionsbeständig machen oder einen Halbleiter funktionsfähig machen.

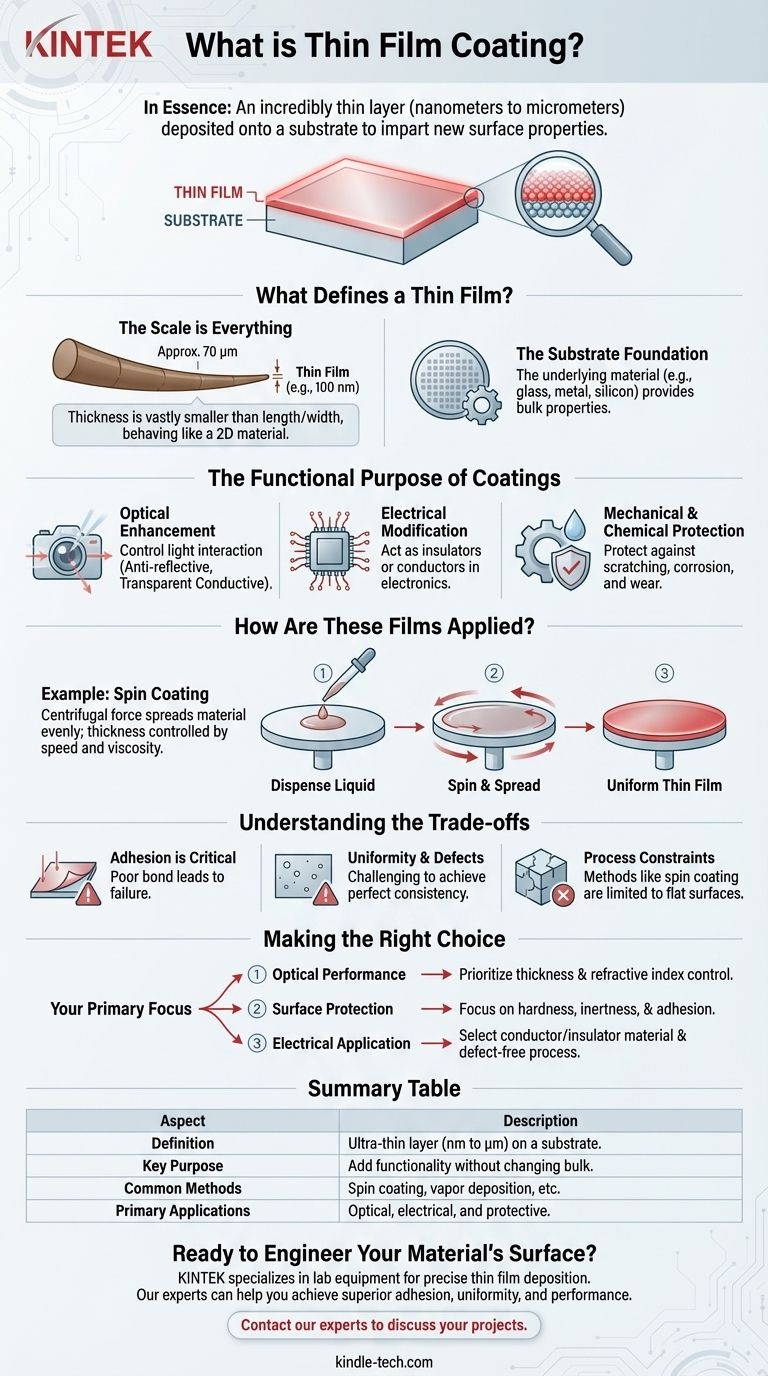

Was definiert einen Dünnfilm?

Ein Dünnfilm unterscheidet sich von einer einfachen Farb- oder Plattierungsschicht durch seine extreme Dünnheit. Diese dimensionale Eigenschaft ist die Quelle seiner einzigartigen Eigenschaften.

Die Skala ist alles

Ein Dünnfilm ist eine Materialschicht, deren Dicke wesentlich kleiner ist als ihre Länge und Breite. Wir sprechen oft von Schichten, die in Nanometern (Milliardstel Meter) oder Mikrometern (Millionstel Meter) gemessen werden.

Da diese dritte Dimension (Dicke) so stark unterdrückt ist, verhält sich der Film fast wie ein zweidimensionales Material, bei dem Oberflächeneffekte und Quantenphänomene dominant werden können.

Die Substratgrundlage

Der Dünnfilm wird immer auf ein Substrat aufgebracht, das das darunterliegende Material oder Objekt ist, das beschichtet wird. Dies kann alles sein, von einem Siliziumwafer für die Elektronik, einem Stück Glas für eine optische Linse oder einer Metallkomponente für einen Motor.

Das Endprodukt kombiniert die Volumeneigenschaften des Substrats (wie Festigkeit oder Form) mit den spezialisierten Oberflächeneigenschaften des Films.

Der funktionale Zweck von Beschichtungen

Dünnschichtbeschichtungen werden aufgebracht, um ein spezifisches funktionales Ergebnis zu erzielen. Das Material und die Abscheidungsmethode werden so gewählt, dass dem Substrat eine gewünschte Eigenschaft auf der Oberfläche verliehen wird.

Optische Verbesserung

Beschichtungen können so konstruiert werden, dass sie die Art und Weise steuern, wie Licht mit einer Oberfläche interagiert. Dazu gehört die Schaffung von transparenten leitfähigen Schichten für Touchscreens oder die Entspiegelung von Kameralinsen, um die Lichtdurchlässigkeit zu maximieren.

Elektrische Modifikation

Dünnfilme sind in der Elektronik von entscheidender Bedeutung. Sie können als elektrische Isolatoren dienen, um leitende Pfade in einem integrierten Schaltkreis zu trennen, oder selbst als leitende Pfade fungieren.

Mechanischer und chemischer Schutz

Ein Hauptanwendungsgebiet für Dünnfilme ist der Schutz des darunterliegenden Substrats. Beschichtungen können eine außergewöhnliche Kratzfestigkeit bieten, die Oberflächenhaltbarkeit erhöhen oder eine Barriere schaffen, die einen starken Korrosionsschutz bietet.

Wie werden diese Filme aufgetragen?

Es gibt zahlreiche Methoden zum Abscheiden eines Dünnfilms, aber alle beinhalten sorgfältig kontrollierte Prozesse, um eine gleichmäßige Schicht mit präziser Dicke zu erzielen.

Das Prinzip der Abscheidung

Abscheidung ist der Prozess des Aufbringens des Beschichtungsmaterials Atom für Atom oder Molekül für Molekül auf das Substrat. Dies kann aus einem Dampf, einer Flüssigkeit oder einem Plasma erfolgen.

Beispiel: Schleuderbeschichtung (Spin Coating)

Eine gängige Methode für flache Substrate ist die Schleuderbeschichtung. Eine kleine Menge des Beschichtungsmaterials in flüssiger Form wird in die Mitte des Substrats gegeben.

Das Substrat wird dann mit sehr hoher Geschwindigkeit geschleudert. Die Zentrifugalkraft verteilt die Flüssigkeit gleichmäßig über die Oberfläche, und das überschüssige Material fliegt weg. Die endgültige Dicke wird präzise durch die Schleudergeschwindigkeit und die Viskosität der Flüssigkeit gesteuert.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt die Dünnschichtbeschichtungstechnologie kritische Herausforderungen und Einschränkungen, die bewältigt werden müssen.

Haftung ist entscheidend

Ein Dünnfilm ist nur so effektiv wie seine Bindung an das Substrat. Eine schlechte Haftung kann dazu führen, dass die Beschichtung abblättert, abplatzt oder Blasen wirft, was ihre Vorteile vollständig zunichte macht.

Gleichmäßigkeit und Defekte

Eine perfekt gleichmäßige Dicke über die gesamte Oberfläche zu erreichen, ist eine erhebliche technische Herausforderung. Nadellöcher, Risse oder Verunreinigungen im Film können Fehlerstellen erzeugen, insbesondere bei elektronischen oder schützenden Anwendungen.

Prozessbeschränkungen

Die Abscheidungsmethode setzt Grenzen für die Anwendung. Zum Beispiel funktioniert die Schleuderbeschichtung hervorragend für flache, runde Substrate wie Wafer, ist aber ungeeignet für die Beschichtung komplexer, dreidimensionaler Objekte.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Dünnschichtstrategie hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Sie müssen Materialien und Abscheidungsmethoden priorisieren, die Ihnen eine präzise Kontrolle über die Dicke und den Brechungsindex des Materials ermöglichen.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenschutz liegt: Ihre Hauptanliegen werden die intrinsische Härte der Beschichtung, ihre chemische Inertheit und die Gewährleistung einer ausgezeichneten Haftung am Substrat sein.

- Wenn Ihr Hauptaugenmerk auf einer elektrischen Anwendung liegt: Die Materialwahl (Leiter oder Isolator) ist von größter Bedeutung, und der Prozess muss eine kontinuierliche, defektfreie Schicht garantieren.

Letztendlich ermöglicht die Dünnschichttechnologie die Oberflächengestaltung eines Materials mit der gleichen Präzision, mit der Sie seinen Kern gestalten.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Eine ultradünne Schicht (Nanometer bis Mikrometer), die auf ein Substrat abgeschieden wird, um dessen Oberflächeneigenschaften zu verändern. |

| Hauptzweck | Neue Funktionalitäten (z. B. optisch, elektrisch, schützend) hinzuzufügen, ohne das Volumenmaterial des Substrats zu verändern. |

| Gängige Methoden | Umfasst Schleuderbeschichtung, Gasphasenabscheidung und andere präzise, Atom-für-Atom-Anwendungsverfahren. |

| Primäre Anwendungen | Optische Verbesserung (Antireflexionsbeschichtungen), Elektronik (leitfähige Schichten) und Schutz (Kratz-/Korrosionsbeständigkeit). |

Bereit, die Oberfläche Ihres Materials präzise zu gestalten?

Dünnschichtbeschichtungen sind der Schlüssel zur Erschließung fortschrittlicher Funktionalitäten in Ihren Produkten, von der Verbesserung der optischen Klarheit bis hin zum robusten Schutz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und erfüllt die präzisen Anforderungen von Forschungs- und Entwicklungslaboren.

Unsere Expertise kann Ihnen helfen, die richtigen Beschichtungsmaterialien und -methoden auszuwählen, um überlegene Haftung, Gleichmäßigkeit und Leistung für Ihre spezifische Anwendung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnschichtprojekte unterstützen und Ihre Materialinnovationen zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung