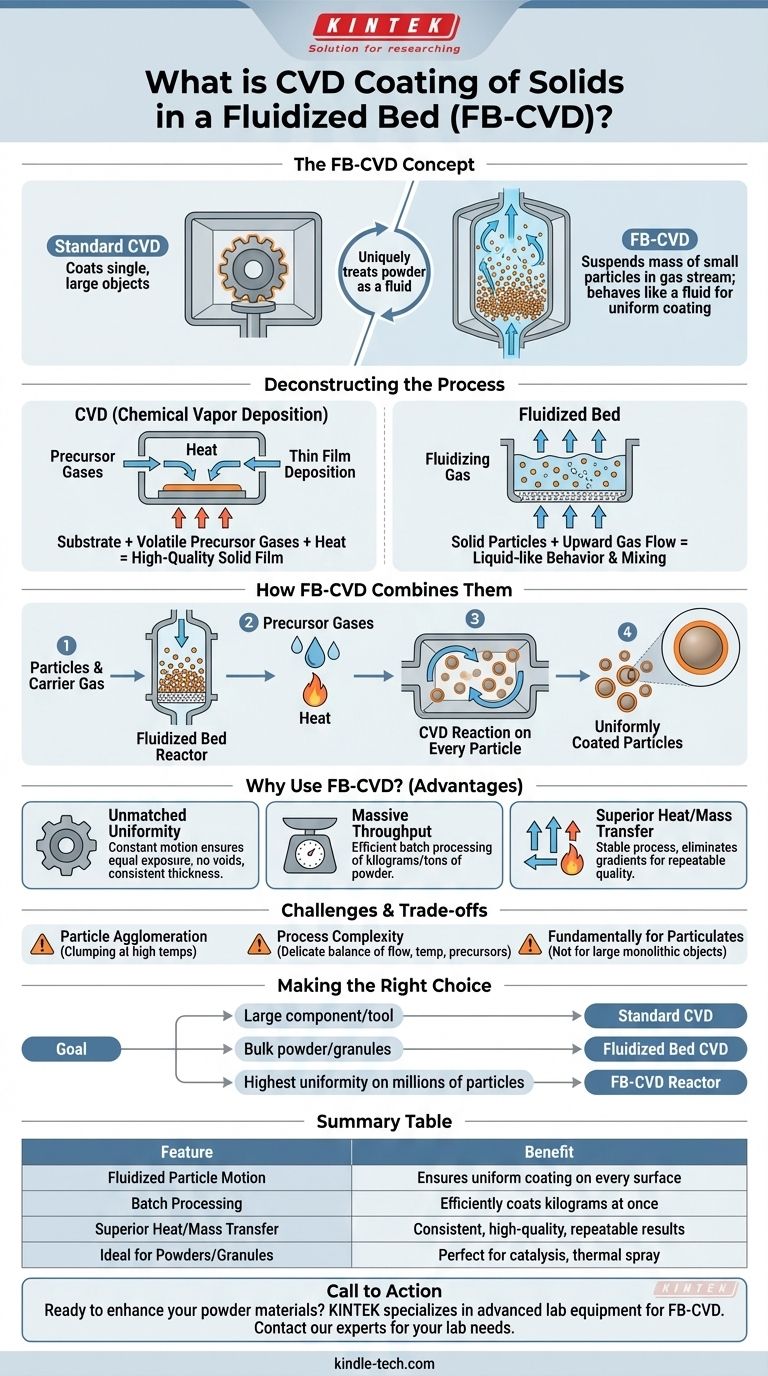

Die Wirbelschicht-Chemische Gasphasenabscheidung (FB-CVD) ist ein fortschrittliches Herstellungsverfahren zur Aufbringung außergewöhnlich gleichmäßiger, dünner Schichten auf die Oberfläche einer großen Menge kleiner Partikel oder Pulver gleichzeitig. Im Gegensatz zur Standard-CVD, die stationäre Objekte beschichtet, suspendiert diese Methode die Partikel in einem Gasstrom, wodurch sie sich wie eine Flüssigkeit verhalten und sichergestellt wird, dass jedes Partikel gleichmäßig beschichtet wird.

Während die Standard-Chemische Gasphasenabscheidung (CVD) für die Beschichtung einzelner, großer Objekte konzipiert ist, behandelt die FB-CVD einzigartig eine Masse feiner Pulver oder Granulate als Flüssigkeit. Dieser Ansatz stellt sicher, dass jedes einzelne Partikel eine konsistente, hochleistungsfähige Beschichtung erhält, was sie unübertroffen macht, um die Oberflächeneigenschaften von schüttgutartigen Partikelmaterialien effizient zu modifizieren.

Den Prozess entschlüsseln: CVD trifft auf Fluidisierung

Um FB-CVD zu verstehen, ist es wichtig, zunächst die beiden Kerntechnologien zu verstehen: Chemische Gasphasenabscheidung und Fluidisierung.

Was ist Chemische Gasphasenabscheidung (CVD)?

CVD ist ein Prozess, bei dem ein Substrat (das zu beschichtende Objekt) in eine Reaktionskammer gebracht und einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt wird.

Beim Erhitzen reagieren oder zersetzen sich diese Gase auf und nahe der Substratoberfläche und scheiden einen dünnen, festen Film ab. Dieser Film ist oft hochrein, dicht und von außergewöhnlicher Qualität.

CVD-Beschichtungen werden verwendet, um Eigenschaften wie Verschleißfestigkeit, Korrosionsbeständigkeit, Hochtemperaturschutz oder spezifische elektrische Eigenschaften zu verleihen.

Was ist ein Wirbelbett?

Ein Wirbelbett ist ein physikalisches Phänomen, bei dem eine Menge einer festen partikulären Substanz (wie Sand oder Pulver) unter Bedingungen platziert wird, die dazu führen, dass sie sich wie eine Flüssigkeit verhält.

Dies wird erreicht, indem ein „fluidisierendes“ Gas (wie Argon oder Stickstoff) von unten durch das Partikelbett gepumpt wird. Bei der richtigen Geschwindigkeit wirkt der Gasstrom der Schwerkraft entgegen, suspendiert die Partikel und bewirkt, dass sie sich kräftig mischen und zirkulieren, ähnlich wie kochendes Wasser.

Wie FB-CVD sie kombiniert

FB-CVD integriert diese beiden Konzepte in einen einzigen, leistungsstarken Prozess. Die zu beschichtenden Partikel werden in einen Reaktor gegeben und mittels eines Trägergases in ein Wirbelbett umgewandelt.

Die für die CVD-Reaktion benötigten chemischen Prekursor-Gase werden dann in diesen fluidisierenden Gasstrom eingeleitet. Die gesamte Kammer wird auf die notwendige Reaktionstemperatur erhitzt.

Während die Partikel in der heißen, reaktiven Gasumgebung taumeln und zirkulieren, findet die CVD-Reaktion auf der Oberfläche jedes einzelnen Partikels statt und baut eine hochgradig gleichmäßige Beschichtung auf.

Warum ein Wirbelbett für CVD verwenden?

Die Wahl von FB-CVD gegenüber anderen Methoden wird durch die einzigartigen Vorteile bestimmt, die es für die Beschichtung von Pulvern und Kleinteilen bietet.

Unübertroffene Beschichtungsgleichmäßigkeit

Die konstante, zufällige Bewegung der Partikel im Bett ist der Hauptvorteil. Sie stellt sicher, dass alle Oberflächen jedes Partikels den Prekursor-Gasen gleichermaßen ausgesetzt sind, wodurch Hohlräume vermieden und ein Film von gleichmäßiger Dicke erzeugt wird.

Massiver Durchsatz und Effizienz

FB-CVD ist ein Batch-Prozess, der in der Lage ist, Kilogramm oder sogar Tonnen von Pulver gleichzeitig zu beschichten. Dies ist wesentlich effizienter, als eine große Anzahl kleiner Teile einzeln zu beschichten.

Überlegener Wärme- und Stoffübergang

Das flüssigkeitsähnliche Verhalten des Bettes eliminiert Temperaturgradienten und sorgt dafür, dass die Prekursor-Gase gleichmäßig im Reaktor verteilt werden. Diese Prozessstabilität führt zu einer hochgradig reproduzierbaren und vorhersagbaren Beschichtungsqualität.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist FB-CVD ein komplexer Prozess mit spezifischen Einschränkungen, die ihn für bestimmte Anwendungen ungeeignet machen.

Partikelagglomeration

Bei den für CVD erforderlichen hohen Temperaturen können die frisch beschichteten Partikel klebrig werden. Dies kann dazu führen, dass sie verklumpen oder „agglomerieren“, was die Fluidisierung stört und zu ungleichmäßigen Beschichtungen führt.

Prozesskomplexität

Die Steuerung des empfindlichen Gleichgewichts zwischen Gasflussrate, Temperatur, Prekursor-Konzentration und Partikeldynamik ist wesentlich komplexer als in einem Standard-CVD-Reaktor für ein einzelnes Teil.

Grundsätzlich für Partikel

Diese Technik ist speziell für Pulver, Granulate und andere kleine, fließfähige Feststoffe konzipiert. Sie ist nicht geeignet für die Beschichtung großer, monolithischer Objekte wie Halbleiterwafer oder Werkzeugmaschinen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung von FB-CVD hängt vollständig von der Form des zu beschichtenden Materials ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines einzelnen, großen Bauteils liegt (z. B. ein Werkzeug oder ein elektronisches Teil): Die Standard-Chemische Gasphasenabscheidung (CVD) ist die geeignete Methode.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Oberflächeneigenschaften eines Schüttguts oder vieler kleiner Granulate liegt: Die Wirbelschicht-CVD (FB-CVD) ist die effizienteste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Beschichtungsgleichmäßigkeit auf Millionen einzelner Partikel für Anwendungen wie Katalyse oder Thermalspritzpulver zu erzielen: Der überlegene Wärme- und Stoffübergang eines FB-CVD-Reaktors macht ihn zur idealen Wahl.

Letztendlich erfordert die Auswahl der richtigen Abscheidungstechnik eine Abstimmung der einzigartigen Fähigkeiten des Prozesses auf die physikalische Form Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Fluidisierte Partikelbewegung | Gewährleistet eine gleichmäßige Beschichtung auf jeder Partikeloberfläche |

| Batch-Verarbeitung | Beschichtet effizient Kilogramm Pulver auf einmal |

| Überlegener Wärme-/Stoffübergang | Konsistente, hochwertige, reproduzierbare Ergebnisse |

| Ideal für Pulver/Granulate | Perfekt für Katalyse, Thermalspritz-Ausgangsmaterial |

Bereit, Ihre Pulvermaterialien mit einer gleichmäßigen, hochleistungsfähigen Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Prozesse wie die Wirbelschicht-CVD. Egal, ob Sie Katalysatoren, Thermalspritzpulver oder andere fortschrittliche Materialien entwickeln, unser Fachwissen kann Ihnen helfen, effizient überlegene Oberflächeneigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie FB-CVD-Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren