In der Halbleiterindustrie ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ein grundlegender Prozess, der zum Aufbau der mikroskopischen Strukturen eines integrierten Schaltkreises verwendet wird. Dabei werden reaktive Gase in eine Kammer eingeleitet, die dann zersetzt werden und einen hochreinen, ultradünnen Feststofffilm auf der Oberfläche eines Siliziumwafers bilden. Diese präzisen Materialschichten sind die wesentlichen Bausteine für Transistoren, Speicher und Prozessoren.

Die Kernherausforderung bei der Herstellung eines Computerchips besteht darin, eine dreidimensionale Stadt aus Milliarden mikroskopischer Komponenten zu konstruieren. CVD ist die primäre Methode, um jeder „Etage“ oder Schicht dieser Stadt hinzuzufügen, indem die spezifischen Materialien – Leiter, Isolatoren und Halbleiter – exakt dort abgeschieden werden, wo sie benötigt werden.

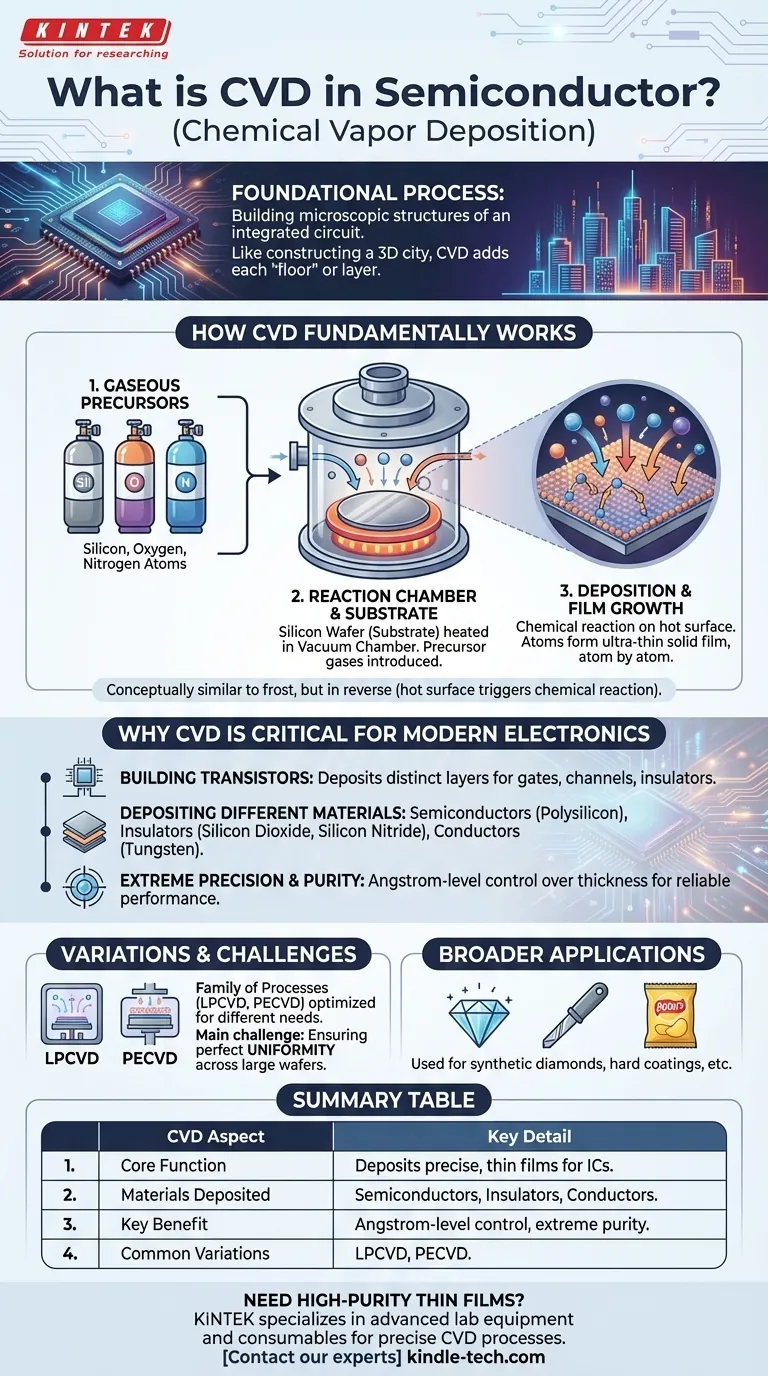

Wie CVD grundlegend funktioniert

Im Kern ist CVD eine hochentwickelte Methode, um ein festes Material aus einem Gas „wachsen“ zu lassen. Der Prozess findet in einer hochkontrollierten Umgebung statt, um die extreme Reinheit und Gleichmäßigkeit zu gewährleisten, die für moderne Elektronik erforderlich sind.

Das Kernprinzip: Gasförmige Vorläufer

Der Prozess beginnt nicht mit einem festen Materialblock, sondern mit einem oder mehreren flüchtigen Gasen, die als Vorläufer (Precursors) bezeichnet werden. Diese Gase enthalten die Atome (wie Silizium, Sauerstoff oder Stickstoff), die schließlich den Feststofffilm bilden werden.

Die Reaktionskammer und das Substrat

Ein Siliziumwafer, der als Grundlage oder Substrat dient, wird in eine Vakuumkammer gelegt. Diese Kammer wird dann auf eine spezifische, oft sehr hohe Temperatur erhitzt. Die Vorläufergase werden präzise dosiert und in die Kammer eingeleitet.

Abscheidung und Filmbildung

Auf der heißen Oberfläche des Wafers wird eine chemische Reaktion ausgelöst. Die Vorläufergase reagieren oder zersetzen sich und hinterlassen die gewünschten festen Atome, die an die Waferoberfläche binden. Atom für Atom wächst ein gleichmäßiger, fester Dünnfilm über den gesamten Wafer.

Dies ist konzeptionell ähnlich der Bildung von Reif auf einer kalten Fensterscheibe, jedoch umgekehrt – es beruht auf einer heißen Oberfläche, die eine chemische Reaktion aus einem Gas auslöst, anstatt auf einer kalten Oberfläche, die eine physikalische Änderung aus einem Dampf bewirkt.

Warum CVD für moderne Elektronik entscheidend ist

Ohne CVD wären der exponentielle Fortschritt des Mooreschen Gesetzes und die Schaffung leistungsfähiger, kostengünstiger Geräte unmöglich. Es ist ein Eckpfeiler der Halbleiterfertigung.

Transistoren Schicht für Schicht aufbauen

Ein moderner Mikroprozessor ist eine komplexe, dreidimensionale Struktur. CVD ist die Technologie, die verwendet wird, um die Dutzenden von unterschiedlichen Schichten abzuscheiden, die die Gates, Kanäle und isolierenden Barrieren jedes einzelnen Transistors auf dem Chip bilden.

Abscheidung verschiedener Materialtypen

CVD ist kein Werkzeug mit nur einem Zweck. Durch den Wechsel der Vorläufergase können Hersteller verschiedene Arten von Materialien abscheiden, die für die Funktion eines Schaltkreises entscheidend sind:

- Halbleiter: Wie Polysilizium für Transistor-Gates.

- Isolatoren (Dielektrika): Wie Siliziumdioxid oder Siliziumnitrid, um leitfähige Schichten voneinander zu isolieren.

- Leiter: Wie Wolfram oder andere Metalle, um Verbindungen zu bilden.

Ermöglichung extremer Präzision und Reinheit

Die Leistung eines Chips hängt direkt von der Qualität seiner Materialschichten ab. CVD ermöglicht eine Kontrolle der Schichtdicke im Angström-Bereich (ein Angström entspricht einem Zehntel Nanometer) und gewährleistet eine außergewöhnlich hohe Reinheit, was für eine zuverlässige elektrische Leistung unerlässlich ist.

Verständnis der Kompromisse und Variationen

Obwohl das Prinzip der CVD einfach ist, ist ihre Implementierung hochkomplex und birgt erhebliche technische Herausforderungen.

Es ist eine Familie von Prozessen

"CVD" ist ein Überbegriff für eine Familie verwandter Technologien, die jeweils für unterschiedliche Materialien und Anforderungen optimiert sind. Variationen wie die Niederdruck-CVD (LPCVD) und die Plasma-unterstützte CVD (PECVD) werden verwendet, um Filme bei unterschiedlichen Temperaturen und Geschwindigkeiten abzuscheiden.

Die Herausforderung der Gleichmäßigkeit

Eine Hauptherausforderung bei der CVD besteht darin, sicherzustellen, dass der abgeschiedene Film auf der gesamten Oberfläche des Wafers – der bis zu 300 mm (12 Zoll) im Durchmesser groß sein kann – exakt die gleiche Dicke und die gleichen Eigenschaften aufweist. Jede Abweichung kann zu fehlerhaften Chips führen.

Breitere Anwendungen außerhalb der Halbleiter

Dasselbe Grundprinzip der Abscheidung eines haltbaren, hochreinen Films aus einem Gas wird in vielen anderen Industrien angewendet. Es wird zur Herstellung von synthetischen Diamanten, zum Auftragen harter Beschichtungen auf Schneidwerkzeuge und sogar zur Abscheidung der dünnen Aluminiumschicht in einer Kartoffelchipstüte verwendet.

Die richtige Wahl für Ihr Ziel treffen

CVD zu verstehen bedeutet, seine Rolle als grundlegendes Fertigungsprimitiv zu erkennen. Wie Sie dieses Wissen anwenden, hängt von Ihrem spezifischen Schwerpunkt ab.

- Wenn Ihr Hauptaugenmerk auf Chipdesign und -fertigung liegt: CVD ist das primäre Konstruktionswerkzeug, das verwendet wird, um Ihr Schaltplanschema in ein physisches, mehrschichtiges Gerät auf einem Wafer zu übersetzen.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: CVD ist eine vielseitige Synthesetechnik zur Herstellung hochreiner, kristalliner und amorpher Dünnschichten aus gasförmigen Reaktanden.

- Wenn Ihr Hauptaugenmerk auf Geschäfts- oder Technologiestrategie liegt: CVD ist eine kritische Schlüsseltechnologie, deren Fortschritte in Präzision und Kosten die Leistung, Skalierbarkeit und Wirtschaftlichkeit der gesamten digitalen Welt direkt beeinflussen.

Dieses eine Verfahren zu verstehen, ist ein wichtiger Schritt, um zu begreifen, wie alle modernen Technologien physisch aufgebaut sind.

Zusammenfassungstabelle:

| CVD-Aspekt | Wichtige Details |

|---|---|

| Kernfunktion | Abscheidung präziser, dünner Schichten auf Siliziumwafern zum Aufbau integrierter Schaltkreise. |

| Abgeschiedene Materialien | Halbleiter (z. B. Polysilizium), Isolatoren (z. B. Siliziumdioxid), Leiter (z. B. Wolfram). |

| Hauptvorteil | Ermöglicht Kontrolle im Angström-Bereich und extreme Reinheit für zuverlässige Chip-Leistung. |

| Gängige Variationen | LPCVD (Niederdruck-CVD), PECVD (Plasma-unterstützte CVD). |

Benötigen Sie hochreine Dünnschichten für Ihre Halbleiter- oder Materialforschung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise CVD-Prozesse. Unsere Lösungen helfen Laboren, die für Spitzen-Elektronik und Materialentwicklung erforderliche Gleichmäßigkeit und Reinheit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Fertigungs- oder Forschungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion