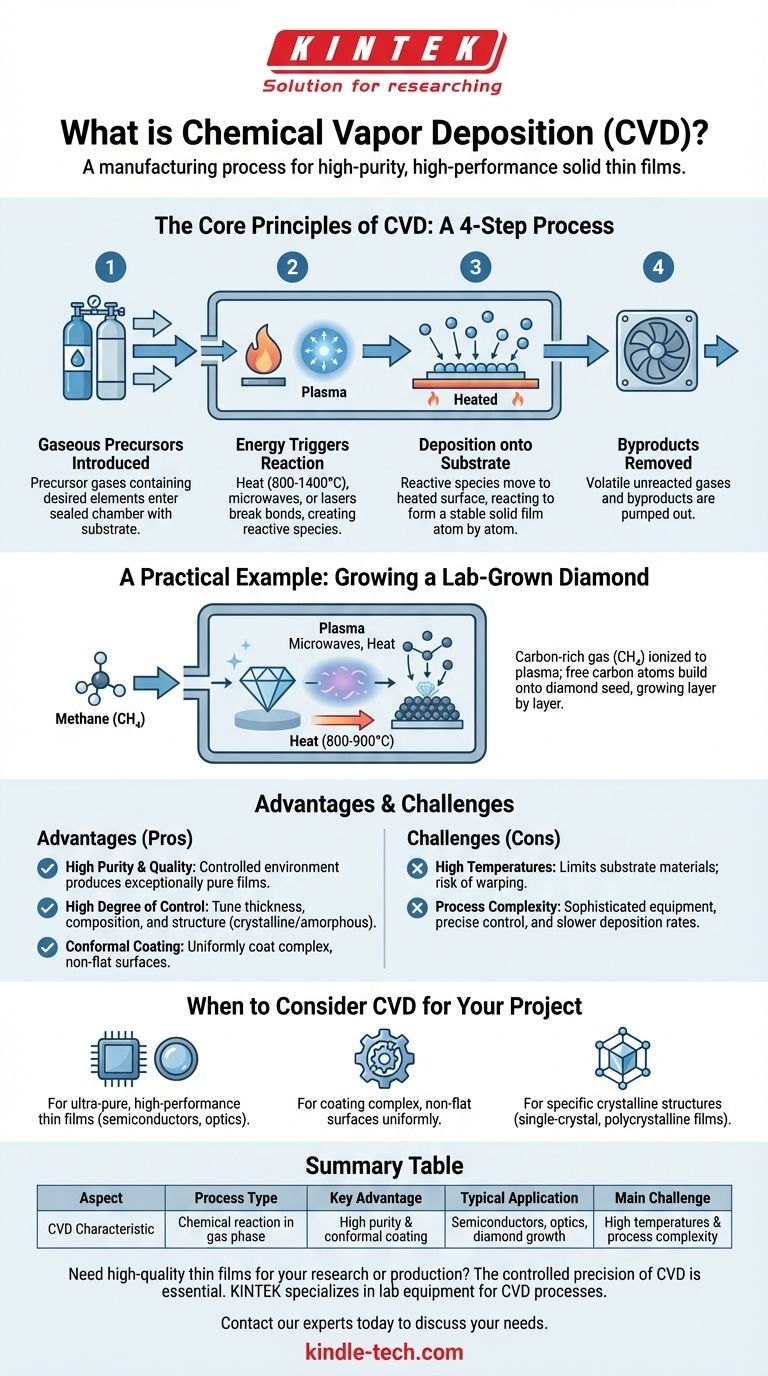

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess, der zur Erzeugung hochreiner, hochleistungsfähiger fester Dünnschichten auf einer Oberfläche verwendet wird. Dabei werden ein oder mehrere gasförmige chemische Vorläuferstoffe in eine Reaktionskammer eingeleitet, wo sie sich in der Nähe eines erhitzten Substrats umsetzen oder zersetzen, wodurch sich eine dünne Schicht des gewünschten Materials darauf abscheidet.

Das Kernprinzip von CVD ist die Nutzung kontrollierter chemischer Reaktionen in der Gasphase, um Schicht für Schicht ein festes Material aufzubauen. Diese chemische Natur unterscheidet es von physikalischen Prozessen und verleiht Ingenieuren eine präzise Kontrolle über die Reinheit, Struktur und die Eigenschaften der endgültigen Schicht.

Die Grundprinzipien der CVD

Um CVD zu verstehen, ist es am besten, den Prozess in seine grundlegenden Schritte zu unterteilen. Der Vorgang ist eine sorgfältig orchestrierte Abfolge von Ereignissen, die in einer kontrollierten Reaktionskammer stattfinden.

Schritt 1: Einführung der gasförmigen Vorläuferstoffe

Der gesamte Prozess beginnt mit Gasen. Diese „Vorläufer“-Gase enthalten die für die endgültige Schicht erforderlichen Elemente und werden in eine versiegelte Kammer gepumpt, die das zu beschichtende Objekt, das sogenannte Substrat, enthält.

Schritt 2: Energie löst eine chemische Reaktion aus

Der Kammer wird Energie zugeführt, typischerweise in Form von Wärme. Die Temperaturen liegen oft zwischen 800 °C und über 1400 °C und werden durch Methoden wie Mikrowellen, Laser oder einen heißen Faden aktiviert.

Diese Energie spaltet die chemischen Bindungen innerhalb der Vorläufergase auf und macht sie hochreaktiv. Dies ist das zentrale „chemische“ Ereignis des Prozesses.

Schritt 3: Abscheidung auf einem Substrat

Die reaktiven chemischen Spezies bewegen sich in Richtung des erhitzten Substrats. Sobald sie mit der heißen Oberfläche in Kontakt kommen, reagieren oder zersetzen sie sich und bilden einen stabilen, festen Film.

Diese Abscheidung erfolgt Atom für Atom oder Molekül für Molekül, was den Aufbau hochgeordneter kristalliner Strukturen oder gleichmäßiger amorpher Schichten ermöglicht.

Schritt 4: Nebenprodukte werden entfernt

Alle nicht umgesetzten Vorläufergase oder chemischen Nebenprodukte der Reaktion sind flüchtig und werden aus der Kammer abgepumpt, sodass nur der gewünschte Dünnfilm auf dem Substrat zurückbleibt.

Ein praktisches Beispiel: Das Züchten eines Diamanten

Der Prozess der Herstellung von im Labor gezüchteten Diamanten ist eine perfekte Veranschaulichung der CVD in Aktion.

Vorbereitung der Kammer

Ein sehr dünnes Diamantscheibchen, der sogenannte Startkeim, wird in die versiegelte CVD-Kammer eingelegt.

Einführung kohlenstoffreicher Gase

Kohlenstoffreiche Gase, wie Methan (CH₄), werden zusammen mit anderen Gasen wie Wasserstoff in die Kammer eingeleitet.

Aktivierung der Reaktion

Die Kammer wird auf etwa 800–900 °C erhitzt, und Mikrowellen werden verwendet, um die Gase in ein Plasma zu ionisieren. Diese intensive Energie spaltet die Methanmoleküle auf und setzt die Kohlenstoffatome frei.

Aufbau des Diamanten Schicht für Schicht

Die reinen Kohlenstoffatome werden vom Diamantkeim angezogen und binden sich an dessen Kristallgitter. Über einen Zeitraum von Tagen bis Wochen wächst der Diamant, eine Kohlenstoffschicht nach der anderen.

Verständnis der Kompromisse und Vorteile

Wie jeder fortschrittliche Herstellungsprozess weist CVD ein ausgeprägtes Profil von Vorteilen und Herausforderungen auf, das ihn für bestimmte Anwendungen geeignet macht.

Vorteil: Hohe Reinheit und Qualität

Da der Prozess mit hochreinen Gasen beginnt und in einer kontrollierten Vak uumumgebung durchgeführt wird, kann CVD außergewöhnlich reine Dünnschichten mit ausgezeichneter struktureller Integrität erzeugen.

Vorteil: Hoher Kontrollgrad

Ingenieure können die Eigenschaften der endgültigen Schicht präzise einstellen. Durch die Anpassung von Parametern wie Temperatur, Druck und Gaskonzentration können sie die Dicke, die chemische Zusammensetzung und die physikalische Struktur der Schicht steuern (z. B. kristallin vs. amorph).

Herausforderung: Hohe Temperaturen

Die hohen Temperaturen, die für viele CVD-Prozesse erforderlich sind, schränken die Arten von Materialien ein, die als Substrate verwendet werden können. Materialien, die der Hitze nicht standhalten, verziehen sich oder schmelzen.

Herausforderung: Prozesskomplexität

CVD ist kein einfacher Prozess. Er erfordert hochentwickelte Ausrüstung und akribische Kontrolle über mehrere Variablen, und die Abscheidungsraten können langsam sein, was ihn zu einer zeitaufwändigen und teuren Methode macht.

Wann Sie CVD für Ihr Projekt in Betracht ziehen sollten

Die Wahl der Abscheidungstechnik hängt vollständig von Ihrem Endziel ab. CVD glänzt in Anwendungen, bei denen Materialqualität und Präzision von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner Hochleistungsdünnschichten liegt: CVD ist eine überlegene Wahl für Anwendungen in der Halbleiter- und Optikindustrie, bei denen die Materialreinheit die Leistung direkt beeinflusst.

- Wenn Sie komplexe, nicht ebene Oberflächen gleichmäßig beschichten müssen: Die Gasphasennatur von CVD ermöglicht eine konforme Beschichtung komplizierter Geometrien, was bei physikalischen Abscheidungsmethoden mit Sichtverbindung schwierig ist.

- Wenn Ihr Projekt spezifische Kristallstrukturen erfordert: CVD bietet die Kontrolle, die für das Wachstum von Einkristall- oder spezifischen polykristallinen Schichten erforderlich ist, was für fortschrittliche Elektronik und Materialwissenschaften unerlässlich ist.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technik, die einfache Gase in einige der fortschrittlichsten Festkörpermaterialien verwandelt, die in der modernen Technologie verwendet werden.

Zusammenfassungstabelle:

| Aspekt | CVD-Merkmal |

|---|---|

| Prozesstyp | Chemische Reaktion in der Gasphase |

| Hauptvorteil | Hohe Reinheit & konforme Beschichtung |

| Typische Anwendung | Halbleiter, Optik, Diamantwachstum |

| Herausforderung | Hohe Temperaturen & Prozesskomplexität |

Benötigen Sie hochwertige Dünnschichten für Ihre Forschung oder Produktion?

Die kontrollierte Präzision von CVD ist unerlässlich für fortschrittliche Anwendungen in der Halbleiter-, Optik- und Materialwissenschaft. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für die Implementierung und Optimierung von CVD-Prozessen erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Schichtqualität, Reinheit und Leistung in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

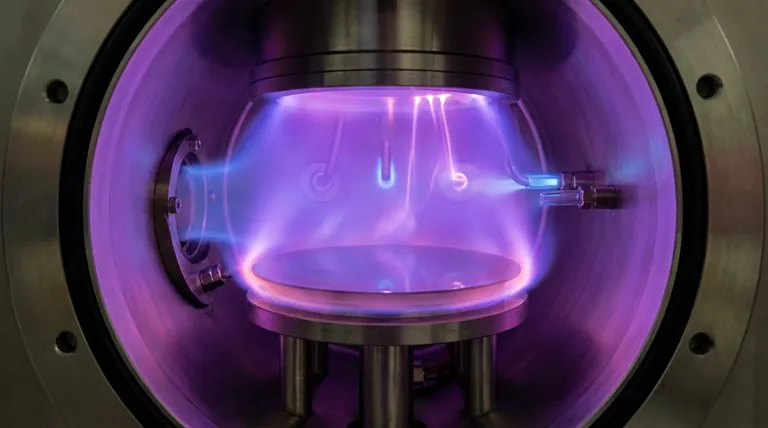

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung