Im Kern ist der Arbeitsmechanismus der chemischen Gasphasenabscheidung (CVD) ein Prozess, bei dem ein festes Material Atom für Atom auf einer Oberfläche aufgebaut wird. Vorläufergase, die die benötigten chemischen Elemente enthalten, werden in eine Reaktionskammer geleitet, wo sie sich auf einem beheizten Objekt, dem sogenannten Substrat, zersetzen und reagieren, um eine hochreine, feste Dünnschicht zu bilden.

Das wesentliche Prinzip der CVD ist nicht nur das Beschichten einer Oberfläche, sondern vielmehr die Durchführung einer kontrollierten chemischen Reaktion direkt auf dieser Oberfläche. Es nutzt Energie – typischerweise Wärme oder Plasma –, um spezifische Gasmoleküle aufzubrechen und ihre Bestandteile zu einem neuen, festen Material zusammenzusetzen.

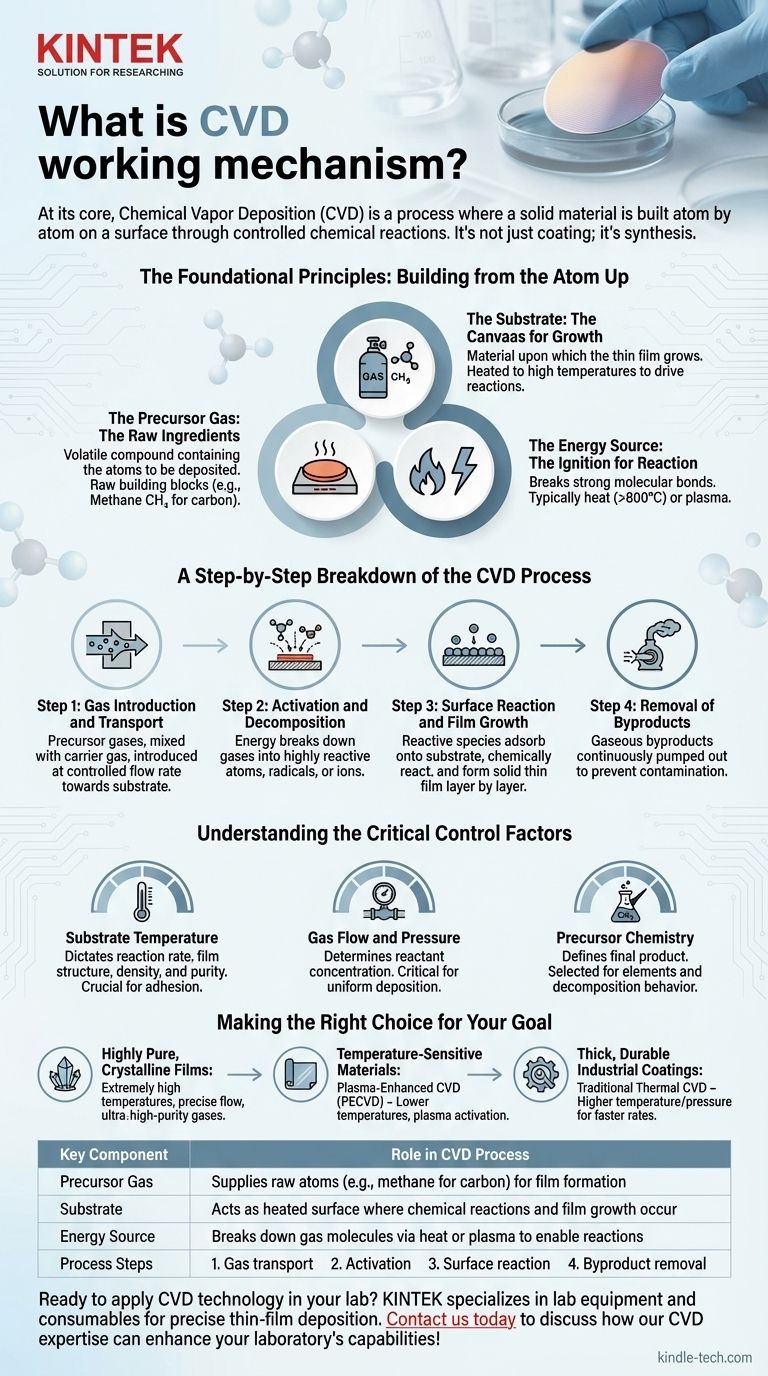

Die Grundprinzipien: Aufbau vom Atom aufwärts

Um CVD wirklich zu verstehen, müssen Sie es als eine Form der chemischen Synthese betrachten, die in einer hochkontrollierten Umgebung stattfindet. Es basiert auf drei grundlegenden Komponenten, die zusammenwirken.

Das Vorläufergas: Die Rohstoffe

Das Vorläufergas (oder Reaktionsgas) ist eine flüchtige Verbindung, die die Atome enthält, die Sie abscheiden möchten. Diese Gase sind die Rohbausteine für die endgültige Schicht.

Bei der Herstellung von synthetischen Diamanten wird beispielsweise ein kohlenstoffreiches Gas wie Methan (CH₄) verwendet. Dieses Gas transportiert die notwendigen Kohlenstoffatome in die Kammer.

Das Substrat: Die Leinwand für das Wachstum

Das Substrat ist das Material, auf dem die Dünnschicht wächst. Es ist nicht nur ein passiver Träger; seine Oberfläche bildet die physikalische Grundlage für die Schicht.

Entscheidend ist, dass das Substrat auf eine bestimmte, hohe Temperatur erhitzt wird. Diese Wärme liefert die Energie, die zum Antreiben der chemischen Reaktionen benötigt wird, und macht das Substrat oft selbst zu einem Katalysator für den Abscheidungsprozess.

Die Energiequelle: Die Zündung für die Reaktion

Eine erhebliche Menge an Energie ist erforderlich, um die starken molekularen Bindungen innerhalb der Vorläufergase aufzubrechen. Dies ist die "Zündung", die den gesamten Prozess einleitet.

Die häufigste Energiequelle ist Wärme, wobei das Substrat oft auf Temperaturen von 800 °C oder höher erhitzt wird. Bei anderen Variationen werden Plasma, Laser oder heiße Filamente verwendet, um das Gas zu ionisieren und es bei niedrigeren Gesamttemperaturen in reaktivere Komponenten zu zerlegen.

Eine Schritt-für-Schritt-Analyse des CVD-Prozesses

Der CVD-Mechanismus kann als eine Abfolge von vier verschiedenen physikalischen und chemischen Ereignissen verstanden werden.

Schritt 1: Gaseinleitung und Transport

Vorläufergase, oft gemischt mit einem inerten Trägergas, werden mit einer präzise kontrollierten Flussrate in eine versiegelte Reaktionskammer geleitet. Diese Gase werden zum beheizten Substrat transportiert.

Schritt 2: Aktivierung und Zersetzung

Wenn sich die Vorläufergase dem heißen Substrat nähern oder es berühren, zerlegt die Energie sie. Die Moleküle zersetzen sich in hochreaktive Atome, Radikale oder Ionen.

Schritt 3: Oberflächenreaktion und Schichtwachstum

Diese reaktiven Spezies adsorbieren (haften) an der Oberfläche des Substrats. Eine chemische Reaktion findet direkt auf dieser Oberfläche statt und bildet ein stabiles, festes Material.

Dieses neue Material baut sich systematisch auf, oft in kristallinen Schichten, wodurch die gewünschte Dünnschicht entsteht. Für das Diamantwachstum heften sich reine Kohlenstoffatome aus dem zersetzten Methangas an einen Diamant-"Keimkristall".

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen auf der Oberfläche erzeugen auch gasförmige Nebenprodukte. Diese Abgase werden kontinuierlich aus der Kammer gepumpt, um die Reinheit der Umgebung aufrechtzuerhalten und eine Kontamination der wachsenden Schicht zu verhindern.

Verständnis der kritischen Kontrollfaktoren

Die endgültigen Eigenschaften einer CVD-Schicht sind kein Zufall; sie sind das direkte Ergebnis der sorgfältigen Kontrolle der Prozessvariablen. Eine falsche Handhabung dieser Faktoren ist der häufigste Fehlerpunkt.

Substrattemperatur

Die Temperatur ist wohl der wichtigste Parameter. Sie bestimmt die Geschwindigkeit der chemischen Reaktion und beeinflusst die Struktur, Dichte und Reinheit der Schicht. Eine falsche Temperatur kann zu schlechter Haftung oder zur Bildung des völlig falschen Materials führen.

Gasfluss und Druck

Die Flussraten der Vorläufer- und Trägergase sowie der Kammerdruck bestimmen die Konzentration der am Substrat verfügbaren Reaktanten. Diese Kontrolle ist entscheidend für eine gleichmäßige Abscheidungsrate über das gesamte Substrat.

Vorläuferchemie

Die Wahl des Vorläufergases definiert das Endprodukt grundlegend. Die Chemie muss nicht nur nach den enthaltenen Elementen ausgewählt werden, sondern auch nach ihrem Zersetzungsverhalten bei der gewünschten Prozesstemperatur und dem gewünschten Druck.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des CVD-Mechanismus ermöglicht es Ihnen, den Prozess an Ihre spezifische Anwendung anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Schichten (wie Halbleiterschichten oder synthetische Diamanten) liegt: Sie müssen extrem hohe Substrattemperaturen, präzise Gasflusskontrolle und hochreine Vorläufergase priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials (wie bestimmte Polymere) liegt: Sie sollten die Plasma-Enhanced CVD (PECVD) untersuchen, die ein energieeffizientes Plasma verwendet, um die Gase zu aktivieren, was eine Abscheidung bei deutlich niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung dicker, haltbarer industrieller Beschichtungen liegt: Die traditionelle thermische CVD ist eine ausgezeichnete Wahl, da ihre höheren Temperatur- und Druckbedingungen oft schnellere Wachstumsraten für robuste Schichten ermöglichen.

Durch die Beherrschung dieser grundlegenden Prinzipien können Sie einfache Gase mit bemerkenswerter Präzision in fortschrittliche Hochleistungsmaterialien umwandeln.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im CVD-Prozess |

|---|---|

| Vorläufergas | Liefert Rohatome (z.B. Methan für Kohlenstoff) für die Schichtbildung |

| Substrat | Dient als beheizte Oberfläche, auf der chemische Reaktionen und Schichtwachstum stattfinden |

| Energiequelle | Zerlegt Gasmoleküle durch Wärme oder Plasma, um Reaktionen zu ermöglichen |

| Prozessschritte | 1. Gastransport 2. Aktivierung 3. Oberflächenreaktion 4. Entfernung von Nebenprodukten |

Bereit, die CVD-Technologie in Ihrem Labor anzuwenden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie hochreine Vorläufergase, temperaturkontrollierte Substrate oder energieeffiziente Plasmasysteme benötigen, wir bieten maßgeschneiderte Lösungen für die Halbleiter-, Beschichtungs- und Materialforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Expertise die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt