Im Kontext der Fertigung ist die Abscheidung (Deposition) der Prozess des Auftragens einer dünnen Materialschicht auf ein Substrat, wie z. B. einen Siliziumwafer. Es handelt sich um einen grundlegenden „additiven“ Fertigungsschritt, der verwendet wird, um die komplexen, geschichteten Strukturen aufzubauen, aus denen integrierte Schaltkreise, MEMS-Bauteile und andere Mikro-Skalen-Technologien bestehen.

Das Kernkonzept, das es zu verstehen gilt, ist, dass moderne elektronische Bauteile nicht aus einem einzigen Block geschnitzt, sondern Schicht für Atomschicht nach oben aufgebaut werden. Die Abscheidung ist das Hauptwerkzeug für das Hinzufügen dieser präzisen Schichten, und die gewählte spezifische Technik bestimmt grundlegend die Eigenschaften und die Leistung des Endgeräts.

Die Rolle der Abscheidung: Aufbau von Grund auf

Im Wesentlichen ist die Fertigung ein Zyklus aus Materialauftrag (Abscheidung), Strukturierung (Lithographie) und Materialabtrag (Ätzen). Die Abscheidung ist der kritische erste Schritt in diesem Zyklus, der für die Erzeugung jeder funktionellen Schicht eines Bauteils verantwortlich ist.

Das additive Prinzip

Stellen Sie sich die Abscheidung als eine hochmoderne Form des 3D-Drucks vor, jedoch auf atomarer Ebene. Sie beginnen mit einer nackten Grundlage – dem Substrat – und tragen strategisch neue Schichten verschiedener Materialien auf, die jeweils einen bestimmten elektrischen oder strukturellen Zweck erfüllen.

Welche Arten von Schichten?

Diese abgeschiedenen Filme können Isolatoren (wie Siliziumdioxid) sein, um Kurzschlüsse zu verhindern, Leiter (wie Kupfer oder Aluminium) zur Bildung von Leitungen und Verbindungen oder Halbleiter (wie Polysilizium) zur Erzeugung von Transistoren und anderen aktiven Komponenten.

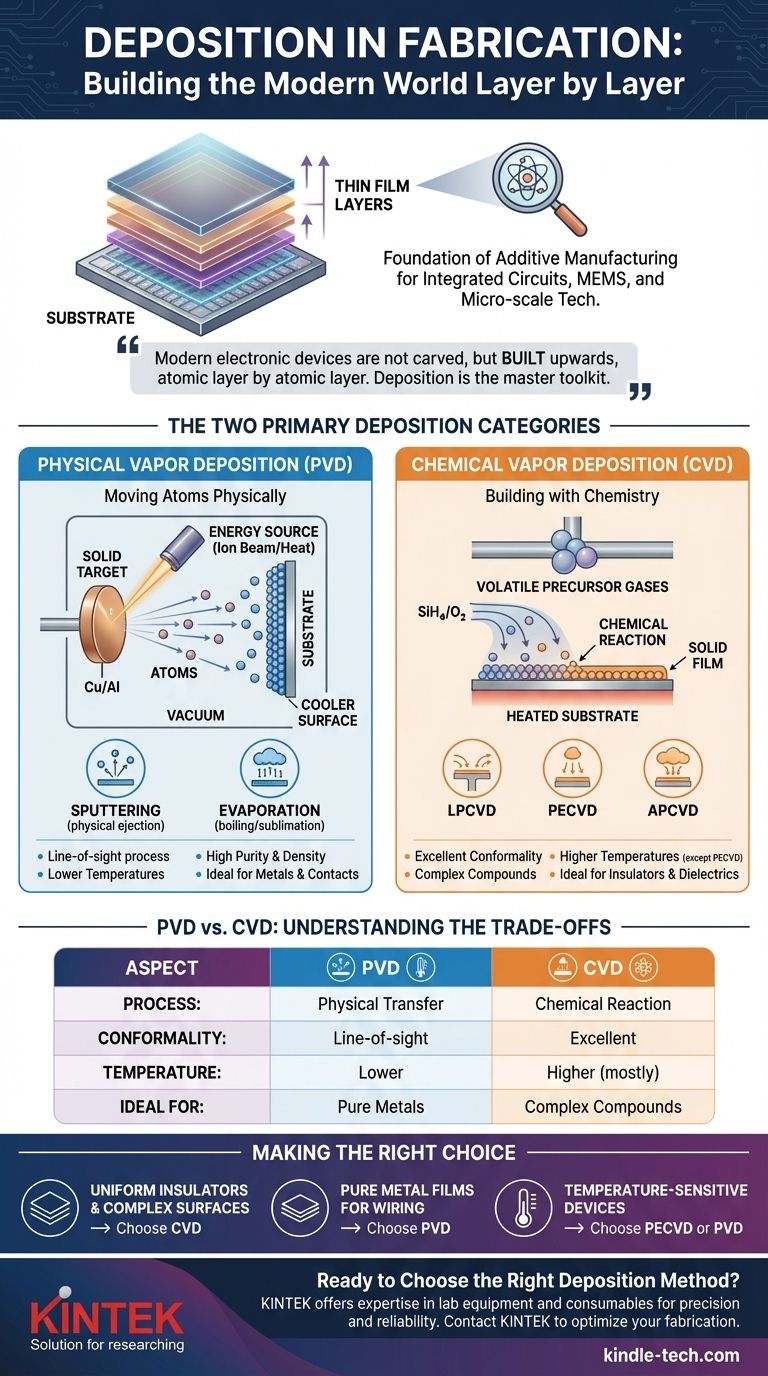

Die zwei Hauptkategorien der Abscheidung

Nahezu alle Abscheidungstechniken fallen in eine von zwei Hauptfamilien, die sich dadurch unterscheiden, wie sie das Material von einer Quelle zum Substrat bringen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD): Physikalische Bewegung von Atomen

Bei der PVD beginnt das abzuscheidende Material als fester Target (Zielmaterial). Dieses Target wird mit Energie beschossen, wodurch Atome physisch herausgeschlagen oder in eine Dampfphase verdampft werden. Dieser Dampf wandert dann durch ein Vakuum und kondensiert als dünner Film auf dem kühleren Substrat.

Die beiden gängigsten PVD-Methoden sind:

- Sputtern (Zerstäuben): Ein Ionenstrahl (z. B. Argon) beschießt das Target und stößt Atome physisch ab, wie mikroskopisch kleine Billardkugeln. Diese Methode erzeugt dichte Filme hoher Reinheit.

- Verdampfen (Evaporation): Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft (oder sublimiert), wobei der entstehende Dampf das Substrat beschichtet.

Chemische Gasphasenabscheidung (CVD): Aufbau durch Chemie

Bei der CVD wird das Substrat einer oder mehreren flüchtigen Precursor-Gasen (Ausgangsgasen) ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats und hinterlassen das gewünschte feste Material als dünne Schicht.

Im Gegensatz zur PVD ist das abgeschiedene Material das Ergebnis einer chemischen Reaktion. Dies ermöglicht die Herstellung komplexer Verbundwerkstoffe, die schwer zu sputteren wären. CVD ist bekannt für die Erzeugung hochgleichmäßiger Filme, die sich perfekt an komplexe, dreidimensionale Oberflächenstrukturen anpassen können.

Die Abwägungen verstehen: PVD vs. CVD

Ingenieure wählen eine Abscheidungsmethode nicht zufällig. Die Entscheidung ist ein kritischer Kompromiss zwischen den gewünschten Filmeigenschaften, den zugrunde liegenden Materialien und den Herstellungskosten.

Filmqualität und Konformität

CVD-Prozesse erzeugen im Allgemeinen Filme mit ausgezeichneter Konformität. Da die Precursor-Gase vor der Reaktion jede Ecke und Spalte einer Oberfläche erreichen können, weist der resultierende Film eine sehr gleichmäßige Dicke auf, selbst über komplexer Topographie. PVD ist ein „Sichtlinienprozess“ und hat Schwierigkeiten, vertikale Seitenwände gleichmäßig zu beschichten.

Abscheidungstemperatur

Traditionelle CVD erfordert oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Diese Hitze kann zuvor abgeschiedene Schichten beschädigen oder verändern. PVD und bestimmte Arten von CVD (wie die Plasma-unterstützte CVD oder PECVD) können bei viel niedrigeren Temperaturen arbeiten und eignen sich daher für spätere Fertigungsstufen.

Reinheit und Dichte

PVD, insbesondere Sputtern, eignet sich hervorragend zur Abscheidung sehr reiner und dichter Filme, insbesondere bei Metallen. Der Prozess des physischen Beschusses trägt zur Schaffung einer dicht gepackten Filmstruktur bei, die ideal für die Erzeugung robuster elektrischer Kontakte ist.

Materialvielfalt

CVD bietet größere Flexibilität bei der Herstellung von Verbundwerkstoffen wie Siliziumnitrid oder Siliziumdioxid, die wichtige Isolatoren in der Chipfertigung sind. Man ändert einfach das Rezept der Precursor-Gase. PVD ist typischerweise auf die Abscheidung von Materialien beschränkt, aus denen ein fester Target hergestellt werden kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen PVD und CVD hängt vollständig vom spezifischen Ziel der abzuscheidenden Schicht ab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer hochwertigen, gleichmäßigen Isolierschicht über einer komplexen Oberfläche liegt: CVD ist aufgrund seiner überlegenen Konformität die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms für Verdrahtungen oder elektrische Kontakte liegt: PVD, insbesondere Sputtern, ist der Industriestandard für seine hohe Reinheit und Filmdichte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperatursensiblen Bauteils oder Substrats liegt: Ein Niedertemperaturprozess wie PECVD oder PVD ist erforderlich, um eine Beschädigung der darunter liegenden Struktur zu vermeiden.

Letztendlich ist die Abscheidung die grundlegende Kunst des Aufbaus der modernen Welt, eine präzise kontrollierte Atomebene nach der anderen.

Zusammenfassungstabelle:

| Aspekt | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prozess | Physikalischer Transfer von Atomen von einem festen Target | Chemische Reaktion von Precursor-Gasen auf dem Substrat |

| Gängige Methoden | Sputtern, Verdampfen | LPCVD, PECVD, APCVD |

| Filmkofomität | Sichtlinie; geringere Konformität | Ausgezeichnete Konformität über komplexen Formen |

| Typische Temperatur | Niedrigere Temperaturen | Höhere Temperaturen (außer PECVD) |

| Ideal für | Reine Metallfilme, elektrische Kontakte | Isolierschichten, Verbundwerkstoffe |

Bereit, die richtige Abscheidungsmethode für Ihr Projekt auszuwählen?

Bei KINTEK verstehen wir, dass die Auswahl der richtigen Abscheidungstechnik entscheidend für die Leistung Ihrer integrierten Schaltkreise, MEMS-Bauteile und anderer Mikro-Skalen-Technologien ist. Ob Sie die hochreinen Metallfilme von PVD oder die überlegene Konformität von CVD für komplexe Isolatoren benötigen, unsere Expertise bei Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die richtigen Werkzeuge für Präzision und Zuverlässigkeit haben.

Lassen Sie sich von unseren Spezialisten bei der Optimierung Ihres Fertigungsprozesses helfen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode