In der Halbleiterfertigung ist die Abscheidung (Deposition) der grundlegende Prozess des Auftragens dünner Materialschichten auf einen Siliziumwafer. Dies ist ein additiver Prozess, was bedeutet, dass er die komplexe, mehrschichtige Struktur eines Mikrochips aufbaut. Er steht im direkten Gegensatz zum Ätzen, einem subtraktiven Prozess, bei dem Material entfernt wird, um Muster zu erzeugen.

Abscheidung ist keine einzelne Aktion, sondern eine Kategorie hochkontrollierter Techniken, die verwendet werden, um eine Schicht eines Chips auf atomarer Ebene zu konstruieren. Die gewählte spezifische Methode – ob chemisch oder physikalisch – ist eine kritische technische Entscheidung, die die endgültige Leistung, Zuverlässigkeit und Kosten des Halbleiterbauelements direkt bestimmt.

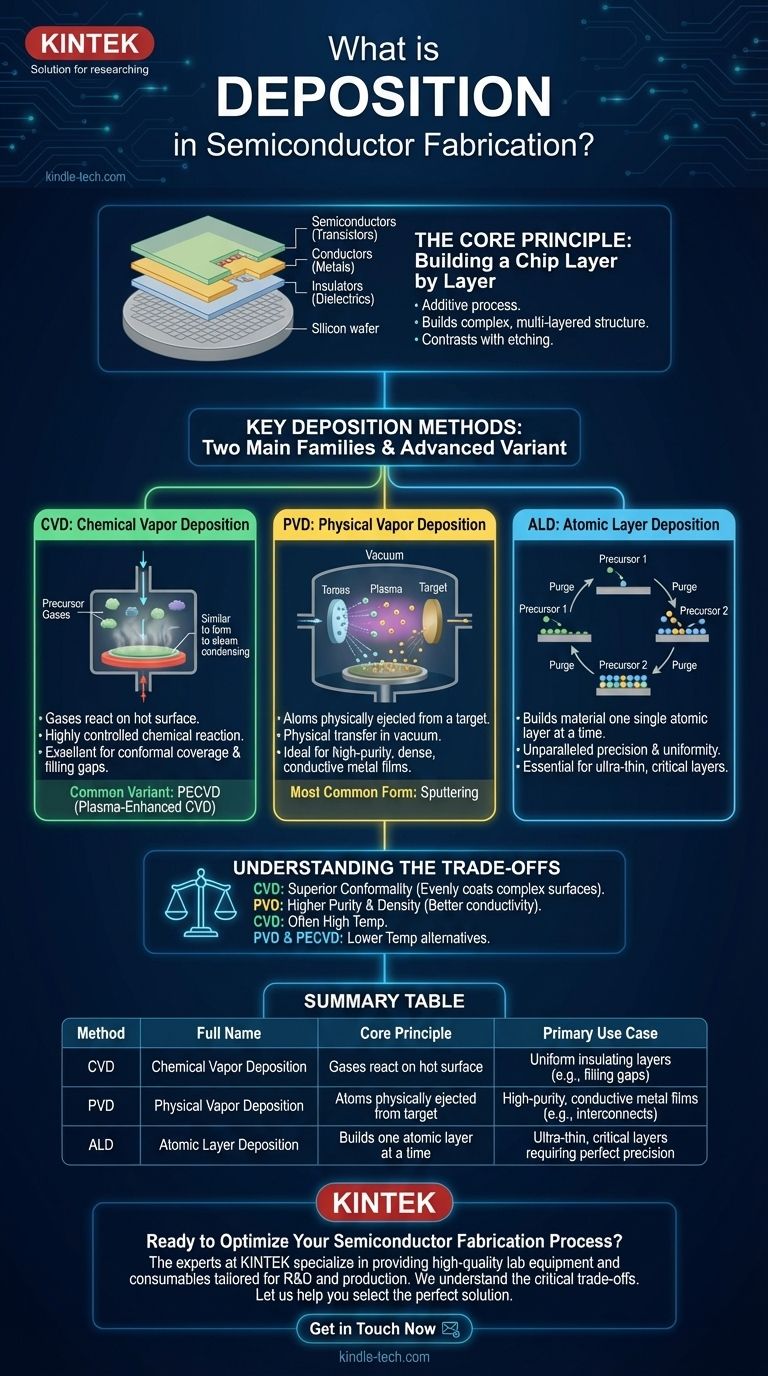

Das Kernprinzip: Aufbau eines Chips Schicht für Schicht

Ein moderner Mikroprozessor ist wie ein unglaublich komplexer, mikroskopischer Wolkenkratzer mit Milliarden von Komponenten. Die Abscheidung ist der Prozess, der verwendet wird, um jede Etage und die Verkabelung dazwischen zu konstruieren.

Ein additiver Prozess

Stellen Sie sich den Siliziumwafer als das Fundament des Gebäudes vor. Die Abscheidung ist der Prozess, bei dem eine neue, vollkommen gleichmäßige Materialschicht auf diesem gesamten Fundament aufgetragen wird. Dies kann eine Isolationsschicht, ein leitfähiges Metall oder ein anderes Halbleitermaterial sein.

Der Zweck der abgeschiedenen Schichten

Jede abgeschiedene Schicht erfüllt eine bestimmte Funktion.

- Isolatoren (Dielektrika) wie Siliziumdioxid (SiO₂) verhindern, dass elektrischer Strom zwischen verschiedenen Komponenten durchsickert.

- Leiter wie Kupfer oder Aluminium bilden die „Drähte“ oder Verbindungsleitungen (Interconnects), die Signale um den Chip herum transportieren.

- Halbleiter wie Polysilizium werden verwendet, um die Transistoren selbst aufzubauen – die Ein-/Aus-Schalter, die die Grundlage aller digitalen Logik bilden.

Wichtige Abscheidungsmethoden: Die zwei Hauptfamilien

Ingenieure verwenden zwei Hauptfamilien von Techniken, um diese Schichten abzuscheiden, jede mit unterschiedlichen Vorteilen und Anwendungsfällen. Die Wahl hängt vollständig vom abzuscheidenden Material und seiner Rolle im Endprodukt ab.

Chemical Vapor Deposition (CVD) – Chemische Gasphasenabscheidung

Bei der CVD wird der Wafer in eine Kammer gebracht und einem oder mehreren flüchtigen Vorläufergasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche des Wafers, um den gewünschten Feststofffilm zu erzeugen.

Dies ist analog dazu, wie Dampf auf einem kalten Fenster zu einer Wasserschicht kondensiert, jedoch handelt es sich um eine hochkontrollierte chemische Reaktion, die einen Feststofffilm anstelle einer Flüssigkeit erzeugt. Plasma-Enhanced CVD (PECVD) ist eine gängige Variante, die Plasma nutzt, um diese Reaktionen bei niedrigeren Temperaturen zu ermöglichen.

Physical Vapor Deposition (PVD) – Physikalische Gasphasenabscheidung

Bei der PVD beginnt das abzuscheidende Material als festes Target. Dieses Target wird in einem Vakuum mit energiereichen Ionen (typischerweise aus einem Argonplasma) beschossen, wodurch Atome physisch vom Target gelöst werden.

Diese ausgestoßenen Atome wandern dann durch das Vakuum und beschichten den Wafer. Die häufigste Form der PVD ist das Sputtern, das als eine Art Sandstrahlen im atomaren Maßstab visualisiert werden kann, bei dem der „Sand“ (ausgestoßene Atome) sich ansammelt, um eine neue Schicht auf dem Wafer zu bilden.

Atomic Layer Deposition (ALD) – Atomlagenabscheidung

Für die fortschrittlichsten Anwendungen bietet die Atomic Layer Deposition (ALD) unübertroffene Präzision. Es handelt sich um eine Art CVD-Prozess, der das Material buchstäblich eine einzelne Atomlage nach der anderen aufbaut und so perfekte Gleichmäßigkeit und Kontrolle über die Dicke gewährleistet.

Verständnis der Kompromisse

Die Wahl zwischen CVD und PVD ist nicht willkürlich; es ist ein kritischer technischer Kompromiss, der auf den Anforderungen der Schicht basiert.

Konforme Abdeckung (Conformal Coverage)

CVD-Prozesse sind im Allgemeinen überlegen, wenn es um Konformität geht – die Fähigkeit, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten. Da die Reaktantengase vor der Reaktion in winzige Gräben und Löcher strömen können, erzeugen sie eine einheitliche Schicht, was für die Isolierung zwischen eng beieinander liegenden Leitungen unerlässlich ist.

Reinheit und Dichte

PVD wird oft für die Abscheidung von Metallfilmen bevorzugt, da es sich um einen physikalischen Übertragungsprozess und keinen chemischen handelt. Dies kann zu Filmen mit höherer Reinheit und Dichte führen, was eine bessere elektrische Leitfähigkeit zur Folge hat.

Temperatur und Beschädigung

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die chemischen Reaktionen anzutreiben. Diese Temperaturen können zuvor hergestellte Schichten auf dem Chip beschädigen. PVD und PECVD sind wertvolle Alternativen, da sie bei viel niedrigeren Temperaturen arbeiten können.

Die richtige Wahl für Ihr Ziel treffen

Die Abscheidungsmethode wird immer gewählt, um einen bestimmten Zweck innerhalb der Architektur des Chips zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von Isolationsschichten zwischen Metallbahnen liegt: Wahrscheinlich verwenden Sie eine Form von CVD (wie PECVD) wegen seiner hervorragenden Fähigkeit, Lücken zu füllen und eine gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung der Metallverdrahtung (Interconnects) liegt: Wahrscheinlich verwenden Sie PVD (Sputtern), um einen hochreinen, dichten und hochleitfähigen Film zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau des ultradünnen, kritischen Gateoxids eines Transistors liegt: Sie müssen Atomic Layer Deposition (ALD) verwenden, um die erforderliche Präzision auf atomarer Ebene und Perfektion zu erreichen.

Letztendlich ist die Beherrschung der Abscheidung für die gesamte Halbleiterindustrie von grundlegender Bedeutung, da es der Prozess ist, mit dem ein Chip aufgebaut wird.

Zusammenfassungstabelle:

| Methode | Vollständiger Name | Kernprinzip | Hauptanwendungsfall |

|---|---|---|---|

| CVD | Chemical Vapor Deposition (Chemische Gasphasenabscheidung) | Gase reagieren auf einer heißen Waferoberfläche, um einen Feststofffilm zu bilden. | Hervorragend geeignet für gleichmäßige Isolationsschichten (z. B. zum Füllen von Lücken). |

| PVD | Physical Vapor Deposition (Physikalische Gasphasenabscheidung) | Atome werden physisch von einem Target ausgestoßen, um den Wafer zu beschichten. | Ideal für hochreine, leitfähige Metallfilme (z. B. Interconnects). |

| ALD | Atomic Layer Deposition (Atomlagenabscheidung) | Eine CVD-Variante, die Material eine Atomlage nach der anderen aufbaut. | Unerlässlich für ultradünne, kritische Schichten, die perfekte Präzision erfordern. |

Bereit, Ihren Halbleiterfertigungsprozess zu optimieren?

Die Wahl der richtigen Abscheidungstechnik ist entscheidend für die Leistung und Ausbeute Ihrer Geräte. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die genauen Bedürfnisse der Halbleiterforschung und -produktion zugeschnitten sind.

Wir verstehen die kritischen Kompromisse zwischen CVD, PVD und ALD. Lassen Sie uns Ihnen helfen, die perfekte Lösung für Ihre spezifische Anwendung auszuwählen, sei es die Abscheidung von isolierenden Dielektrika oder hochleitfähigen Metallverbindungen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung