Im Wesentlichen wird die Diamond-Like Carbon (DLC)-Beschichtung als Hochleistungs-Oberflächenbehandlung eingesetzt, um die Reibung drastisch zu reduzieren und die Verschleißfestigkeit kritischer Komponenten zu erhöhen. Sie wird in anspruchsvollen Umgebungen eingesetzt, die von Motorsport-Motorteilen und industriellen Schneidwerkzeugen bis hin zu medizinischen Implantaten und Luxusuhren reichen. Die Beschichtung verleiht eine einzigartige Kombination von Eigenschaften, die das darunterliegende Material schützen und verbessern.

Der Kernwert von DLC liegt in seiner Dualität: Es bietet die extreme Härte, die mit Diamant verbunden ist, während es gleichzeitig die reibungsarmen, selbstschmierenden Eigenschaften von Graphit aufweist. Diese einzigartige Kombination ist der Grund, warum es zur Lösung technischer Probleme eingesetzt wird, bei denen Verschleiß, Reibung und Haltbarkeit die Hauptanliegen sind.

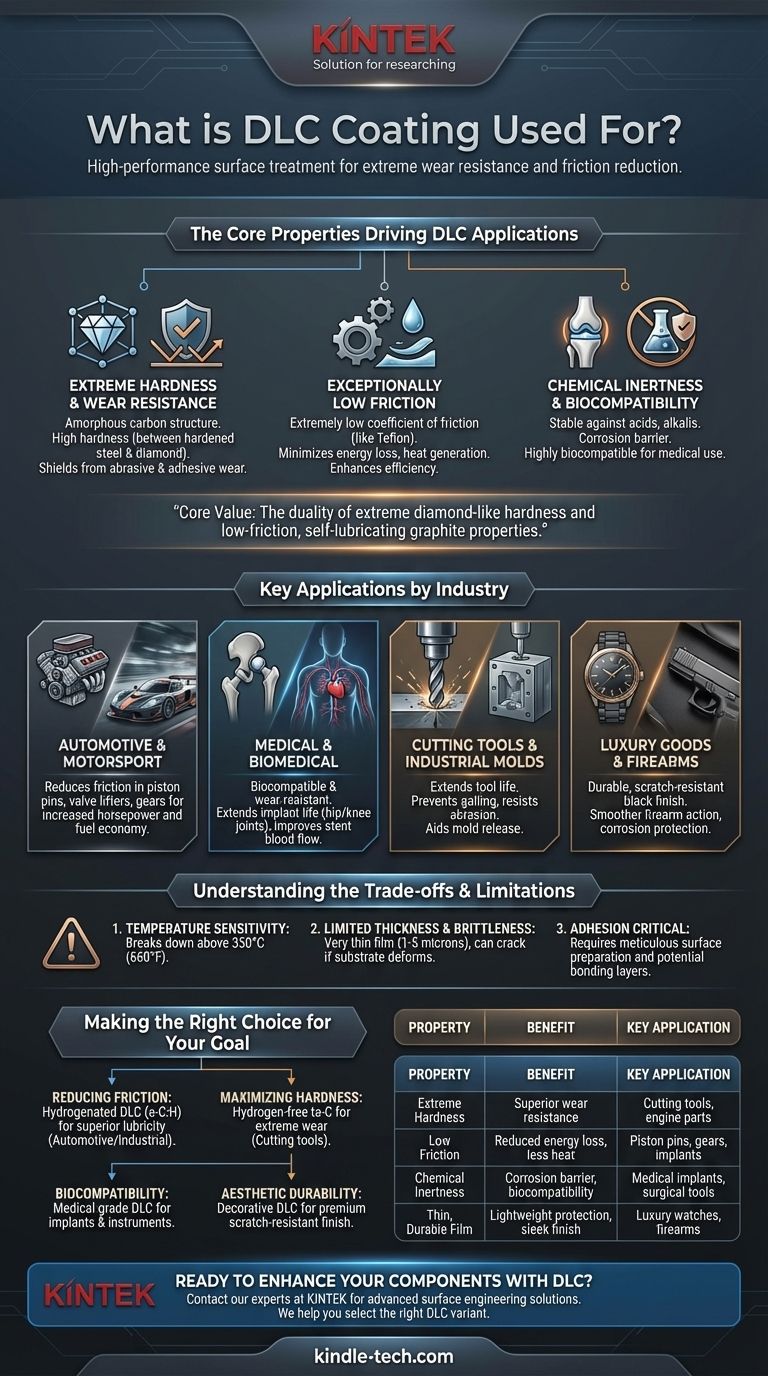

Die Kerneigenschaften, die DLC-Anwendungen antreiben

Um zu verstehen, wo DLC eingesetzt wird, müssen Sie zunächst seine grundlegenden Eigenschaften verstehen. Die Anwendung ist immer ein direktes Ergebnis einer oder mehrerer dieser Schlüsseleigenschaften.

Extreme Härte und Verschleißfestigkeit

DLC ist ein amorphes Kohlenstoffmaterial, was bedeutet, dass seine Atome keine starre Kristallstruktur aufweisen. Diese Struktur verleiht ihm eine sehr hohe Härte, die typischerweise zwischen der von gehärtetem Stahl und natürlichem Diamant liegt.

Diese Eigenschaft führt direkt zu einer überlegenen Beständigkeit gegen abrasiven und adhäsiven Verschleiß. Sie bildet eine Schutzbarriere auf der Oberfläche einer Komponente, die sie vor Kratzern, Abrieb und Materialverlust im Laufe der Zeit schützt.

Außergewöhnlich geringe Reibung

Eine der wertvollsten Eigenschaften von DLC ist sein extrem niedriger Reibungskoeffizient, oft vergleichbar mit dem von Teflon. Diese inhärente Schmierfähigkeit ist besonders ausgeprägt bei hydrierten Formen von DLC (a-C:H).

Durch die Reduzierung der Reibung zwischen beweglichen Teilen minimiert DLC den Energieverlust, reduziert die Wärmeentwicklung und kann sogar dazu führen, dass Systeme mit weniger Schmierung betrieben werden. Dies ist entscheidend für die Verbesserung der Effizienz und die Verhinderung des Festfressens von Komponenten.

Chemische Inertheit und Biokompatibilität

DLC-Beschichtungen sind chemisch stabil und reagieren nicht mit den meisten Säuren, Laugen oder Lösungsmitteln. Dies macht sie zu einer ausgezeichneten Korrosionsbarriere, die das Substratmaterial vor chemischen Angriffen schützt.

Darüber hinaus macht seine Kohlenstoffbasis es hochgradig biokompatibel. Der menschliche Körper erkennt es im Allgemeinen nicht als Fremdmaterial, wodurch das Risiko einer unerwünschten Immunreaktion minimiert wird. Dies ist eine unverzichtbare Anforderung für medizinische Implantate.

Schlüsselanwendungen nach Industrie

Diese Eigenschaften ermöglichen es DLC, kritische Probleme in mehreren wichtigen Branchen zu lösen.

Automobil und Motorsport

In Motoren und Antriebssträngen ist Reibung der Feind von Leistung und Effizienz. DLC wird auf Komponenten wie Kolbenbolzen, Ventilstößel und Zahnräder aufgetragen, um Reibungsverluste zu reduzieren, die Leistung zu steigern und den Kraftstoffverbrauch zu verbessern. Seine Haltbarkeit ist entscheidend, um den rauen Bedingungen im Motor standzuhalten.

Medizin und Biomedizin

Biokompatibilität und Verschleißfestigkeit machen DLC ideal für den medizinischen Einsatz. Es wird auf orthopädische Implantate wie Hüft- und Kniegelenke aufgetragen, um Verschleißpartikel zu reduzieren und die Lebensdauer des Implantats zu verlängern. Es wird auch auf chirurgischen Instrumenten verwendet, um eine scharfe Kante zu erhalten, und auf kardiovaskulären Stents, um den Blutfluss zu verbessern und die Gerinnung zu reduzieren.

Schneidwerkzeuge und Industrielle Formen

Für Bohrer, Fräser und Gewindebohrer verlängert DLC die Werkzeuglebensdauer dramatisch. Seine geringe Reibung verhindert das Anschweißen von Spänen an die Schneide (Kaltverschweißung), während seine Härte dem Abrieb durch das Werkstück widersteht. Beim Kunststoffspritzguss hilft es Formen, Teile leichter freizugeben und schützt sie vor Verschleiß.

Luxusgüter und Schusswaffen

Bei High-End-Uhren bietet DLC eine langlebige, kratzfeste Oberfläche mit einem eleganten schwarzen Aussehen, die herkömmlichen PVD-Beschichtungen weit überlegen ist. Ähnlich wird es auf Schusswaffenkomponenten aufgetragen, um die Reibung für eine reibungslosere Funktion zu reduzieren und eine robuste, korrosionsbeständige Außenseite zu bieten.

Verständnis der Kompromisse und Einschränkungen

Trotz seiner Vorteile ist DLC keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine erfolgreiche Anwendung.

Temperaturempfindlichkeit

Die meisten gängigen Formen von DLC beginnen sich bei Temperaturen über 350 °C (660 °F) zu zersetzen und in Graphit umzuwandeln. Dies begrenzt ihren Einsatz in extrem hohen Temperaturbereichen, wie z. B. an Turboladerkomponenten oder bei bestimmten Metallbearbeitungsvorgängen.

Begrenzte Dicke und Sprödigkeit

DLC ist ein sehr dünner Film, typischerweise nur 1 bis 5 Mikrometer dick. Es ist nicht dazu gedacht, geometrische Unvollkommenheiten zu beheben oder starke Stöße zu absorbieren. Wenn sich das darunterliegende Substrat erheblich verformt, kann die harte, aber spröde Beschichtung reißen oder sich delaminieren.

Haftung ist alles

Die Leistung der Beschichtung hängt vollständig von ihrer Haftung am Substrat ab. Eine sorgfältige Oberflächenvorbereitung, Reinigung und die mögliche Verwendung von Zwischenhaftschichten sind entscheidend. Schlechte Haftung ist die häufigste Ursache für Beschichtungsversagen.

Nicht jedes "DLC" ist gleich

"DLC" ist eine Familie von Beschichtungen, kein einzelnes Material. Variationen im Wasserstoffgehalt (z. B. a-C:H vs. ta-C) und anderen Dotierungselementen führen zu unterschiedlichen Gleichgewichten von Härte, Reibung und Eigenspannung. Die Wahl des falschen Typs für eine Anwendung kann zu schlechter Leistung führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Oberflächenbehandlung erfordert die Anpassung der Technologie an das Hauptproblem, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung in beweglichen Teilen liegt: Ein hydriertes DLC (a-C:H) ist oft die beste Wahl für seine überlegene Schmierfähigkeit in Automobil- oder Industriemaschinen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte für extremen Verschleiß liegt: Ein wasserstofffreier tetraedrischer amorpher Kohlenstoff (ta-C) bietet die höchste Härte und ist ideal für Schneidwerkzeuge oder Komponenten, die starkem Abrieb ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und chemischer Beständigkeit liegt: Ein medizinisches DLC, zertifiziert für seine Inertheit, ist die einzige Option für Implantate und chirurgische Instrumente.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Haltbarkeit liegt: Ein präzise aufgetragenes dekoratives DLC bietet eine hochwertige, kratzfeste Oberfläche für Uhren, Schmuck oder Schusswaffen.

Indem Sie verstehen, dass DLC hervorragend darin ist, Reibung und Verschleiß innerhalb spezifischer Betriebsgrenzen zu managen, können Sie es effektiv nutzen, um die Leistung und Lebensdauer Ihrer Komponenten zu verbessern.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Schlüsselanwendung |

|---|---|---|

| Extreme Härte | Überlegene Verschleißfestigkeit | Schneidwerkzeuge, Motorteile |

| Geringe Reibung | Reduzierter Energieverlust, weniger Wärme | Kolbenbolzen, Zahnräder, Implantate |

| Chemische Inertheit | Korrosionsbarriere, Biokompatibilität | Medizinische Implantate, chirurgische Instrumente |

| Dünner, haltbarer Film | Leichter Schutz, elegantes Finish | Luxusuhren, Schusswaffen |

Bereit, Ihre Komponenten mit einer Hochleistungs-DLC-Beschichtung zu verbessern?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise stellt sicher, dass Ihre Automobil-, Medizin- oder Industrieteile maximale Haltbarkeit, reduzierte Reibung und eine verlängerte Lebensdauer erreichen. Lassen Sie uns Ihnen helfen, die richtige DLC-Variante für Ihre spezifischen Anforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die DLC-Beschichtung Ihre Verschleiß- und Reibungsprobleme lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten