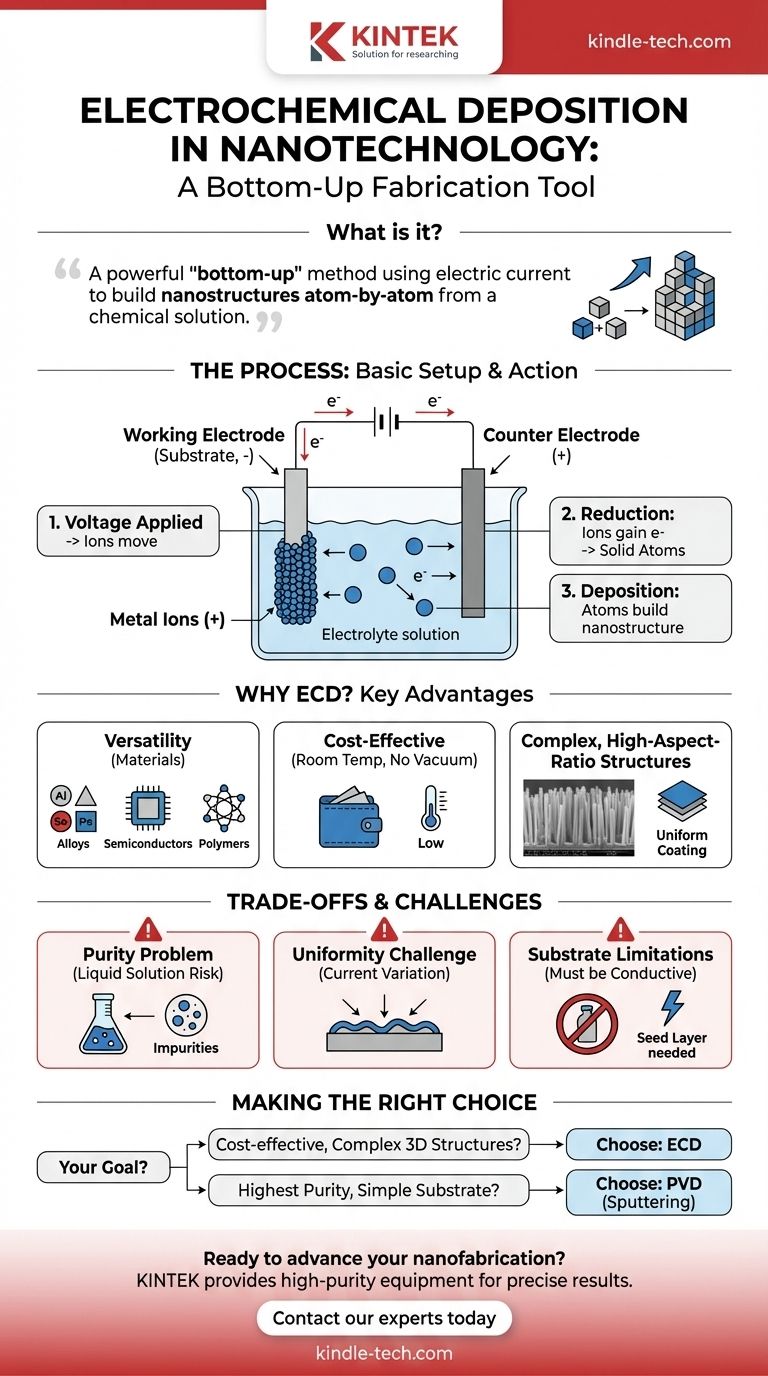

In der Nanotechnologie ist die elektrochemische Abscheidung ein leistungsstarkes „Bottom-up“-Herstellungsverfahren, das einen kontrollierten elektrischen Strom nutzt, um Nanostrukturen Atom für Atom aus einer chemischen Lösung aufzubauen. Im Gegensatz zu Techniken, bei denen Material abgetragen wird, montiert dieser Prozess Materialien wie Nanodrähte, dünne Schichten und Nanoröhrchen präzise direkt auf einer leitfähigen Oberfläche.

Im Kern ist die elektrochemische Abscheidung ein vielseitiges und kostengünstiges Werkzeug für das Wachstum komplexer Nanostrukturen. Sie bietet eine bemerkenswerte Kontrolle über Form und Zusammensetzung, erfordert jedoch eine sorgfältige Steuerung der Lösungschemie und der elektrischen Parameter, um eine hohe Reinheit und Gleichmäßigkeit zu erzielen.

Das Grundprinzip der elektrochemischen Abscheidung

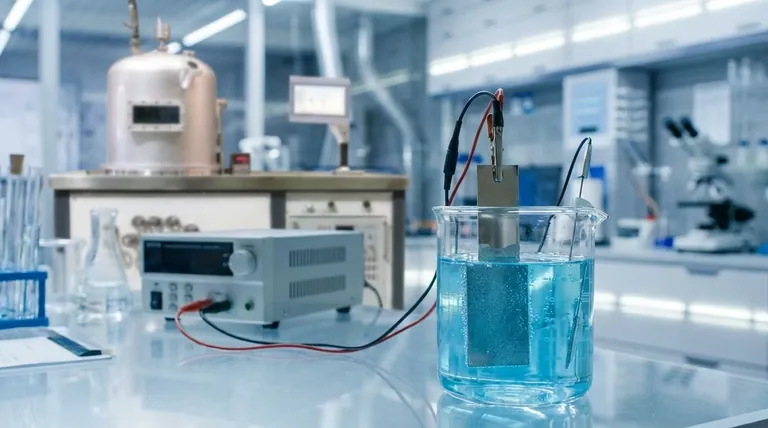

Die elektrochemische Abscheidung (ECD), auch Galvanisieren oder Elektroabscheidung genannt, wandelt elektrische Energie in chemische Veränderung um und „züchtet“ effektiv ein festes Material aus einem flüssigen Vorläufer. Es ist ein grundlegender Prozess in der Materialwissenschaft, der mit hoher Präzision für die Nanoskala angepasst wurde.

Der grundlegende Aufbau

Der Prozess arbeitet mit einigen Schlüsselkomponenten in einer Lösung, die als Elektrolyt bezeichnet wird. Diese Lösung enthält gelöste Metallsalze, die die positiv geladenen Ionen (Kationen) liefern, aus denen die endgültige Struktur gebildet wird.

In diesen Elektrolyten sind mindestens zwei Elektroden eingetaucht: die Arbeitselektrode (das zu beschichtende Substrat) und die Gegenelektrode, welche den Stromkreis schließt.

Der Prozess in Aktion

Wenn eine Spannung angelegt wird, werden die positiv geladenen Metallionen im Elektrolyten zur negativ geladenen Arbeitselektrode gezogen. An der Oberfläche dieses Substrats nehmen die Ionen in einer chemischen Reaktion, die als Reduktion bekannt ist, Elektronen auf.

Diese Reduktion wandelt die gelösten Ionen in feste, neutrale Metallatome um. Diese Atome lagern sich dann auf der Substratoberfläche ab und bauen die gewünschte Schicht oder Nanostruktur Schicht für Schicht auf atomarer Ebene auf.

Von Atomen zu Nanostrukturen

Die Stärke der ECD in der Nanotechnologie liegt in der präzisen Kontrolle, die sie bietet. Durch sorgfältige Abstimmung von Spannung, Stromdichte, Elektrolytzusammensetzung und Abscheidungszeit können Forscher die Eigenschaften der endgültigen Struktur bestimmen.

Dies ermöglicht die Herstellung hochgeordneter Strukturen, wie vertikal ausgerichteter Nanodrähte, poröser Nanoschäume oder ultradünner Schichten mit spezifischen Korngrößen, alles durch die Steuerung der elektrischen und chemischen Umgebung.

Warum ECD ein Schlüsselwerkzeug in der Nanotechnologie ist

Obwohl andere Methoden wie das Magnetronsputtern existieren, nimmt ECD aufgrund seiner einzigartigen Vorteile in bestimmten Anwendungen einen besonderen Platz im Werkzeugkasten des Nanotechnologen ein.

Unübertroffene Vielseitigkeit

ECD ist nicht auf einfache Metalle beschränkt. Die Technik kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metallegierungen, Halbleiter, leitfähige Polymere und Verbundwerkstoffe, indem einfach die Zusammensetzung der Elektrolytlösung geändert wird.

Kosteneffizienz und Einfachheit

Ein wesentlicher Vorteil der ECD besteht darin, dass sie bei oder nahe Raumtemperatur und atmosphärischem Druck arbeitet. Sie erfordert keine teuren Hochvakuumanlagen oder Hochtemperaturausrüstung, was sie zu einer wesentlich zugänglicheren und kostengünstigeren Methode sowohl für die Forschung als auch für die industrielle Produktion macht.

Aufbau komplexer Strukturen mit hohem Aspektverhältnis

ECD eignet sich hervorragend für die Herstellung komplexer dreidimensionaler und hoch-aspektiver Nanostrukturen. Sie kann komplexe Formen gleichmäßig beschichten und Strukturen wie dichte Anordnungen von Nanodrähten wachsen lassen, die mit Sichtlinienmethoden wie dem Sputtern extrem schwer herzustellen sind.

Verständnis der Kompromisse und Herausforderungen

Keine einzelne Technik ist für jede Anwendung perfekt. Um ECD effektiv nutzen zu können, ist es entscheidend, ihre Grenzen zu verstehen, insbesondere im Vergleich zu physikalischen Gasphasenabscheidungsmethoden (PVD) wie dem Sputtern.

Das Reinheitsproblem

Da die Abscheidung in einer Flüssigkeit erfolgt, besteht ein höheres Risiko, dass Verunreinigungen aus dem Elektrolyten in die wachsende Nanostruktur eingebracht werden. Um die ultrahohe Reinheit zu erreichen, die mit vakuumgestützten PVD-Methoden möglich ist, sind extrem reine Chemikalien und eine sorgfältige Prozesskontrolle erforderlich.

Die Herausforderung der Gleichmäßigkeit

Es kann schwierig sein, eine perfekt gleichmäßige Schichtdicke über ein großes oder komplex geformtes Substrat zu erreichen. Die elektrische Stromdichte kann an Kanten und in Ecken variieren, was zu ungleichmäßigem Wachstum führen kann, wenn der Prozess nicht sorgfältig konstruiert wird.

Substratbeschränkungen

Die grundlegendste Form der ECD erfordert, dass das Substrat elektrisch leitfähig ist. Isolierende Materialien können zwar beschichtet werden, indem zuerst eine dünne leitfähige Keimschicht aufgetragen wird, dies fügt dem Prozess jedoch einen Schritt hinzu.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Herstellungsmethode hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung komplexer 3D-Nanostrukturen liegt: Die elektrochemische Abscheidung ist aufgrund ihrer geringen Ausrüstungskosten und ihrer Fähigkeit, nicht-flache Oberflächen zu beschichten, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Materialreinheit auf einem einfachen Substrat zu erzielen: Eine physikalische Gasphasenabscheidungsmethode wie das Magnetronsputtern ist wahrscheinlich die bessere Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Anordnungen von Nanodrähten oder Nanoröhrchen liegt: Die elektrochemische Abscheidung bietet eine der direktesten und skalierbarsten verfügbaren Methoden.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen und Ihr Projekt mit Zuversicht und Präzision voranzutreiben.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Eine „Bottom-up“-Methode, die elektrischen Strom verwendet, um Material aus einer Lösung abzuscheiden. |

| Schlüsselmaterialien | Metalle, Legierungen, Halbleiter, leitfähige Polymere, Verbundwerkstoffe. |

| Hauptvorteile | Kostengünstig, vielseitig, ausgezeichnet für 3D-/hoch-aspektive Strukturen. |

| Wichtige Überlegungen | Erfordert leitfähiges Substrat; Reinheit und Gleichmäßigkeit erfordern sorgfältige Kontrolle. |

Bereit, Ihre Forschung zur Nanofabrikation voranzutreiben?

Die elektrochemische Abscheidung ist ein leistungsstarkes Werkzeug zur Herstellung komplexer Nanostrukturen wie Nanodrähte und dünner Schichten. Bei KINTEK sind wir darauf spezialisiert, Ihnen die hochreinen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um diese Technik zu beherrschen und präzise, zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laborziele unterstützen und Ihren F&E-Prozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Platinblechelektrode für Labor- und Industrieanwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien