Einfach ausgedrückt ist extrudierter Graphit eine gängige Art von synthetischem Graphit, die dadurch hergestellt wird, dass eine Paste aus Kohlenstoffmaterialien durch eine geformte Matrize gepresst wird, ähnlich wie Zahnpasta aus einer Tube gedrückt wird. Dieser Prozess richtet die innere Kornstruktur des Materials aus und verleiht ihm ausgeprägte gerichtete Eigenschaften. Es ist eine kostengünstige Methode zur Herstellung von Standardformen wie Stäben, Balken und Platten.

Die wichtigste Erkenntnis ist, dass der Extrusionsprozess ein anisotropes Material erzeugt, was bedeutet, dass seine Eigenschaften (wie Festigkeit und Leitfähigkeit) je nach Richtung unterschiedlich sind. Das Verständnis dieser gerichteten Körnung ist entscheidend für die effektive Verwendung von extrudiertem Graphit.

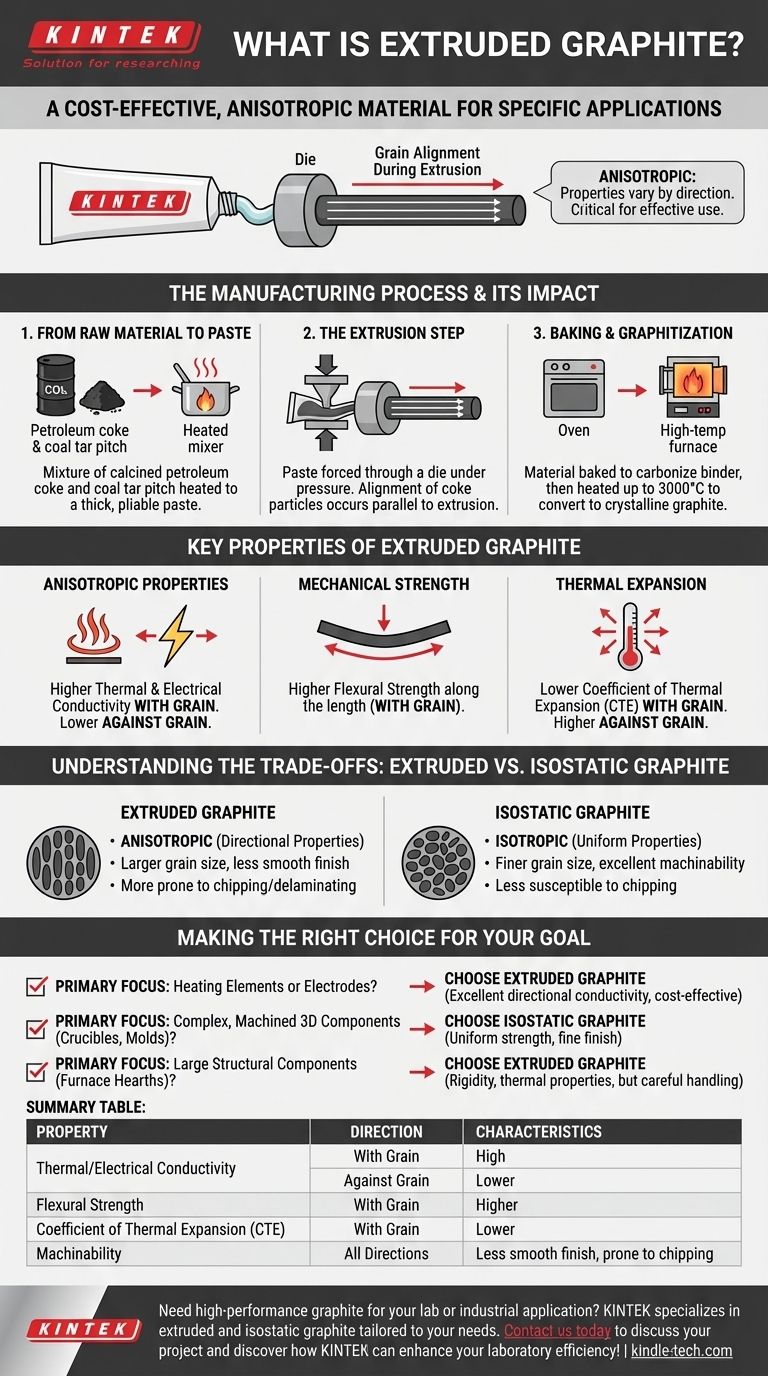

Der Herstellungsprozess und seine Auswirkungen

Die einzigartigen Eigenschaften von extrudiertem Graphit sind ein direktes Ergebnis seiner Herstellung. Der Prozess verleiht dem Endmaterial eine ausgeprägte „Maserung“ oder Ausrichtung.

### Vom Rohmaterial zur Paste

Der Prozess beginnt mit einer Mischung aus kalziniertem Petrolkoks (der primären Kohlenstoffquelle) und Kohlenteerpech (ein Bindemittel). Diese Materialien werden gemahlen und vermischt, dann auf eine hohe Temperatur erhitzt, wodurch eine dicke, formbare Paste entsteht.

### Der Extrusionsschritt

Diese heiße Paste wird dann unter enormem Druck durch eine Matrize gepresst. Die Form der Matrize bestimmt den Querschnitt des Endprodukts, z. B. einen runden Stab oder einen rechteckigen Balken. Während die nadelartigen Koks-Partikel durch die Matrize gepresst werden, richten sie sich parallel zur Extrusionsrichtung aus.

### Brennen und Graphitierung

Nach der Extrusion wird das „grüne“ Material über mehrere Wochen sorgfältig gebacken, um das Pechbindemittel zu verkohlen und die Struktur zu fixieren. Der letzte Schritt ist die Graphitierung, bei der der Kohlenstoff auf extrem hohe Temperaturen (bis zu 3000 °C) erhitzt wird, wodurch der amorphe Kohlenstoff in eine kristalline Graphitstruktur umgewandelt wird.

Wichtige Eigenschaften von extrudiertem Graphit

Die Ausrichtung der Koks-Partikel während der Extrusion ist der wichtigste Faktor, der das Verhalten des Materials bestimmt.

### Anisotrope Eigenschaften

Da die Graphitkristalle ausgerichtet sind, variieren die Eigenschaften entlang und quer zur Faserrichtung erheblich. Die thermische und elektrische Leitfähigkeit ist deutlich höher, wenn sie parallel zur Extrusionsrichtung gemessen wird (mit der Faser), als wenn sie senkrecht dazu gemessen wird (gegen die Faser).

### Mechanische Festigkeit

Ebenso sind mechanische Eigenschaften wie die Biegefestigkeit entlang der Länge des extrudierten Teils höher. Diese gerichtete Festigkeit ist eine wichtige Designüberlegung.

### Wärmeausdehnung

Der Wärmeausdehnungskoeffizient (CTE) ist ebenfalls gerichtet. Er ist typischerweise niedriger, wenn er mit der Faser gemessen wird, und höher, wenn er gegen die Faser gemessen wird. Dies ist ein kritischer Faktor bei Anwendungen, die Hochtemperaturzyklen beinhalten.

Die Abwägungen verstehen: Extrudierter vs. Isostatischer Graphit

Die Wahl der richtigen Graphitart erfordert das Verständnis der grundlegenden Kompromisse zwischen den Herstellungsmethoden.

### Anisotropie vs. Isotropie

Die wichtigste Alternative zu extrudiertem Graphit ist isostatischer Graphit (oder „isostatisch gepresst“). Isostatisch gepresster Graphit wird hergestellt, indem das Pulver aus allen Richtungen in eine Form gepresst wird, was zu einer zufälligen Kornorientierung führt. Dies macht ihn isotrop, was bedeutet, dass seine Eigenschaften in alle Richtungen gleich sind.

### Korngröße und Bearbeitbarkeit

Extrudierter Graphit weist im Allgemeinen eine größere Korngröße auf als feinkörnigere isostatische Sorten. Dies kann zu einer weniger glatten bearbeiteten Oberfläche führen und macht ihn weniger geeignet für Anwendungen, die komplizierte Details erfordern.

### Anfälligkeit für Absplitterungen

Die ausgerichtete Kornstruktur von extrudiertem Graphit kann ihn anfälliger für Absplitterungen oder Delaminierung machen, insbesondere an scharfen Kanten oder beim Umgang. Dies ist besonders relevant für Komponenten wie Ofenherdwagen, bei denen es beim Be- und Entladen zu mechanischen Stößen kommen kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, ob die gerichteten Eigenschaften von extrudiertem Graphit ein Vorteil oder ein Nachteil sind.

- Wenn Ihr Hauptaugenmerk auf Anwendungen wie Heizelemente oder Elektroden liegt: Die ausgezeichnete gerichtete Leitfähigkeit und Kosteneffizienz von extrudiertem Graphit machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf komplexen, bearbeiteten 3D-Komponenten wie Tiegeln oder Formen liegt: Die gleichmäßige Festigkeit und die feine Oberfläche von isostatischem Graphit sind für eine zuverlässige Leistung erforderlich.

- Wenn Ihr Hauptaugenmerk auf großen Strukturkomponenten wie Ofenherden liegt: Die Steifigkeit und die thermischen Eigenschaften von extrudiertem Graphit sind vorteilhaft, aber seine Neigung zum Absplittern erfordert sorgfältige Konstruktions- und Handhabungsprotokolle.

Letztendlich ist die Übereinstimmung der inhärenten Kornstruktur des Materials mit den Anforderungen Ihrer Anwendung der Schlüssel zum technischen Erfolg.

Zusammenfassungstabelle:

| Eigenschaft | Richtung | Eigenschaften |

|---|---|---|

| Thermische/Elektrische Leitfähigkeit | Mit der Faser | Hoch |

| Thermische/Elektrische Leitfähigkeit | Gegen die Faser | Niedriger |

| Biegefestigkeit | Mit der Faser | Höher |

| Wärmeausdehnungskoeffizient (CTE) | Mit der Faser | Niedriger |

| Bearbeitbarkeit | Alle Richtungen | Weniger glatte Oberfläche, anfällig für Absplitterungen |

Benötigen Sie Hochleistungsgraphit für Ihre Labor- oder Industrieanwendung? KINTEK ist spezialisiert auf die Bereitstellung von erstklassigen Laborgeräten und Verbrauchsmaterialien, einschließlich extrudiertem und isostatischem Graphit, der auf Ihre spezifischen Bedürfnisse zugeschnitten ist. Ob Sie kostengünstige Heizelemente oder komplexe 3D-Komponenten benötigen, unsere Experten helfen Ihnen bei der Auswahl des richtigen Materials für optimale Leistung und Haltbarkeit. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Laboreffizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

- Ultra-Vakuum-Elektroden-Durchführungssteckverbinderflansch Stromkabel für hochpräzise Anwendungen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Welche Einrichtungen haben ihre ULT-Gefrierschrank-Sollwerte auf -70°C umgestellt? Sparen Sie Energie, ohne Proben zu gefährden

- Warum wird beim Trocknen der Imprägnierung ein Rührgerät verwendet? Gewährleistung der Katalysatoraktivität und -stabilität

- Wie funktioniert die Gold-Sputterbeschichtung? Erreichen Sie ultradünne, leitfähige Filme für REM

- Wie identifiziert GIA im Labor gezüchtete Diamanten? Entdecken Sie die Wissenschaft hinter der Überprüfung des Diamantenursprungs

- Warum ist es notwendig, Siliziumdioxidpartikel vorzuheizen? Beherrschen Sie die Vorbereitung für fehlerfreie Verbundwerkstoffe aus Zinklegierungen

- Welche Rolle spielt eine Laborzentrifuge bei der Produktion von Bernsteinsäure? Kritischer Leitfaden zur Fest-Flüssig-Trennung

- Welche Rolle spielt ein Trockenschrank mit Zwangsumluft bei konstanter Temperatur beim Beladen von Metalloxiden? Gewährleistung der Katalysatorstabilität

- Wie tragen Druckregelventile und Abgasleitungssysteme zur Aufrechterhaltung der experimentellen Genauigkeit bei? Gewährleistung der Datenintegrität