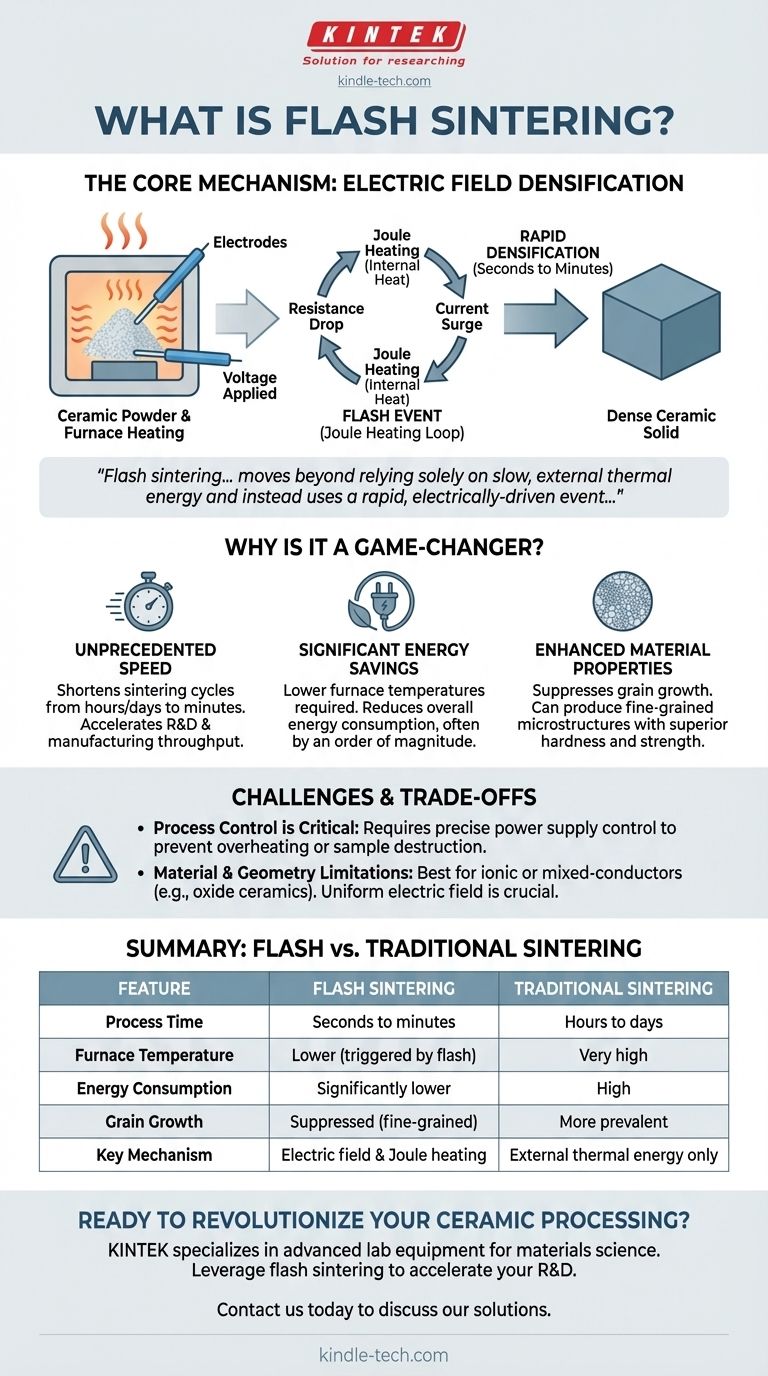

Im Kern ist Flash-Sintern eine fortschrittliche Materialverarbeitungstechnik, die ein elektrisches Feld nutzt, um die Verdichtung eines Keramikpulvers dramatisch zu beschleunigen. Während das Material in einem Ofen erhitzt wird, löst das Anlegen einer Spannung einen plötzlichen, nichtlinearen Anstieg der elektrischen Leitfähigkeit und des Stroms aus, der intensive innere Wärme – bekannt als Joule-Erwärmung – erzeugt, die das Material in wenigen Sekunden zu einem dichten Festkörper verschmilzt.

Flash-Sintern stellt einen grundlegenden Wandel in der Art und Weise dar, wie wir keramische Materialien verarbeiten. Es geht über die alleinige Abhängigkeit von langsamer, externer thermischer Energie hinaus und nutzt stattdessen ein schnelles, elektrisch angetriebenes Ereignis, um die Verdichtung bei niedrigeren Ofentemperaturen und in einem Bruchteil der Zeit zu erreichen.

Wie Flash-Sintern funktioniert: Der Kernmechanismus

Um sein Potenzial wirklich zu erfassen, müssen Sie die Abfolge der Ereignisse verstehen, die das „Flash“-Phänomen definieren. Es ist ein Prozess, der durch eine starke positive Rückkopplungsschleife gesteuert wird.

Der Aufbau: Kombination von Wärme und Elektrizität

Der Prozess beginnt mit einem Standardofenaufbau, jedoch mit einer entscheidenden Ergänzung: Zwei Elektroden werden in Kontakt mit dem zu sinternden Material (oft ein keramischer „Grünkörper“ oder gepresstes Pulver) gebracht.

Der Ofen sorgt für eine anfängliche, konventionelle Erwärmung, während ein an die Elektroden angeschlossenes Netzteil ein konstantes elektrisches Feld über die Probe anlegt.

Erreichen der Schwelle: Der Wendepunkt

Während die Ofentemperatur langsam ansteigt, beginnt der elektrische Widerstand des Materials zu sinken. Für viele Keramiken ist dies eine natürliche Eigenschaft.

Bei einer bestimmten Einsatztemperatur wird das Material ausreichend leitfähig, damit ein kleiner, aber signifikanter elektrischer Strom hindurchfließen kann. Dies ist der kritische Wendepunkt für den gesamten Prozess.

Das „Flash“-Ereignis: Ein Runaway-Effekt

Sobald Strom zu fließen beginnt, beginnt die Joule-Erwärmung (durch elektrischen Widerstand erzeugte Wärme), das Material von innen zu erwärmen.

Dies erzeugt eine starke Rückkopplungsschleife: Ein leichter Anstieg der Innentemperatur verringert den Widerstand des Materials weiter, was mehr Strom fließen lässt, was wiederum noch mehr Joule-Erwärmung erzeugt. Dieser thermische Runaway-Effekt führt zu einem nahezu sofortigen, exponentiellen Anstieg der Leitfähigkeit und Temperatur.

Schnelle Verdichtung: Vom Pulver zum Festkörper

Diese intensive, intern erzeugte Wärme bewirkt, dass die Partikel des Materials extrem schnell miteinander verschmelzen und die Porosität beseitigen.

Der gesamte Verdichtungsprozess, der in einem herkömmlichen Ofen viele Stunden dauern könnte, ist nach dem Auslösen des Flash-Ereignisses innerhalb von Sekunden bis Minuten abgeschlossen.

Warum ist Flash-Sintern ein Game Changer?

Der einzigartige Mechanismus des Flash-Sinterns bietet drei deutliche Vorteile gegenüber herkömmlichen Methoden und macht es zu einer disruptiven Technologie in der Materialwissenschaft.

Beispiellose Geschwindigkeit

Der offensichtlichste Vorteil ist die Geschwindigkeit. Durch die Verkürzung der Sinterzyklen von vielen Stunden oder sogar Tagen auf wenige Minuten beschleunigt es Forschung, Entwicklung und den potenziellen Fertigungsdurchsatz dramatisch.

Erhebliche Energieeinsparungen

Da der „Flash“ den Großteil der für die Verdichtung erforderlichen Wärmeenergie liefert, muss der Ofen selbst nicht die extrem hohen Temperaturen erreichen, die für das konventionelle Sintern typisch sind.

Dies, kombiniert mit der unglaublich kurzen Verarbeitungszeit, führt zu einer erheblichen Reduzierung des Gesamtenergieverbrauchs – oft um eine Größenordnung oder mehr.

Verbesserte Materialeigenschaften

Der schnelle Heiz- und Kühlzyklus hilft, das Kornwachstum zu unterdrücken, ein häufiges Problem beim langsamen Hochtemperatursintern, das die mechanischen Eigenschaften beeinträchtigen kann.

Flash-Sintern erzeugt oft Materialien mit außergewöhnlich feinkörnigen Mikrostrukturen, die zu überlegener Härte, Festigkeit und anderen wünschenswerten Eigenschaften führen können.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist Flash-Sintern keine Universallösung und erfordert eine sorgfältige Kontrolle, um effektiv zu sein.

Prozesskontrolle ist entscheidend

Der gleiche thermische Runaway, der den Prozess so schnell macht, kann auch zu einem katastrophalen Versagen führen. Wenn die Stromversorgung nicht präzise gesteuert wird, um den Strom nach dem Flash-Ereignis zu begrenzen, kann die Probe überhitzt, geschmolzen oder sogar zerstört werden.

Material- und Geometriebeschränkungen

Die Technik funktioniert am besten für Materialien, die die notwendige temperaturabhängige elektrische Leitfähigkeit aufweisen, hauptsächlich Ionen- oder Mischleiter wie viele Oxidkeramiken (z. B. Zirkonoxid, Ceroxid).

Darüber hinaus sind die Geometrie der Probe und die Qualität des Elektrodenkontakts entscheidend für ein gleichmäßiges elektrisches Feld. Ungleichmäßigkeiten können „Hot Spots“ und ungleichmäßige Verdichtung verursachen.

Ist Flash-Sintern das Richtige für Ihre Anwendung?

Die Wahl einer Sintertechnik hängt vollständig von Ihrem Endziel ab. Flash-Sintern bietet überzeugende Vorteile für spezifische Ziele.

- Wenn Ihr Hauptaugenmerk auf schneller Fertigung oder Prototypenentwicklung liegt: Flash-Sintern bietet einen erheblichen Geschwindigkeitsvorteil bei der schnellen Herstellung dichter Keramikkomponenten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Kostensenkung liegt: Die niedrigeren Ofentemperaturen und die dramatisch kürzeren Zykluszeiten können zu erheblichen Betriebseinsparungen führen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Materialien liegt: Die einzigartigen, Nicht-Gleichgewichtsbedingungen können neuartige, feinkörnige Mikrostrukturen mit potenziell überlegenen Eigenschaften erzeugen.

Durch das Verständnis seines einzigartigen Mechanismus können Sie Flash-Sintern nutzen, um über die traditionellen Zeit- und Energiebeschränkungen der Keramikverarbeitung hinauszugehen.

Zusammenfassungstabelle:

| Merkmal | Flash-Sintern | Traditionelles Sintern |

|---|---|---|

| Prozesszeit | Sekunden bis Minuten | Stunden bis Tage |

| Ofentemperatur | Niedriger (ausgelöst durch Flash-Ereignis) | Sehr hoch |

| Energieverbrauch | Deutlich geringer | Hoch |

| Kornwachstum | Unterdrückt (feinkörnige Struktur) | Stärker ausgeprägt |

| Schlüsselmechanismus | Elektrisches Feld & Joule-Erwärmung | Nur externe Wärmeenergie |

Bereit, Ihre Keramikverarbeitung zu revolutionieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für innovative Materialwissenschaft spezialisiert. Unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, modernste Techniken wie Flash-Sintern zu nutzen, um Ihre Forschung und Entwicklung zu beschleunigen und überlegene Ergebnisse zu erzielen.

Ob Sie fortschrittliche Materialien entwickeln, sich auf Energieeffizienz konzentrieren oder die Prototypenentwicklung beschleunigen möchten, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Ziele zu unterstützen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Laborgeräte und Verbrauchsmaterialien Ihren nächsten Durchbruch in der Keramiktechnologie vorantreiben können.

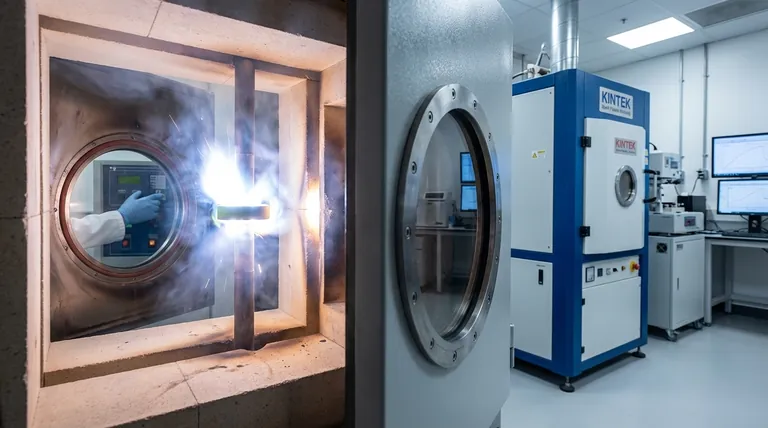

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was sind einige gängige Anwendungen von Ultratiefkühlschränken? Unverzichtbar für die Lagerung in den Bereichen Biomedizin, Pharmazie und Klinik

- Warum ist ein mechanischer Tischrührer für die elektrochemische Regeneration unerlässlich? Steigert Ionenmigration & Effizienz

- Was ist die Verdampfungsmethode bei der physikalischen Gasphasenabscheidung? Ein Leitfaden zu Dünnschichtbeschichtungstechniken

- Wofür wird das Sputtern (Sputter-Beschichtung) verwendet? Erzielen Sie überlegene Dünnschichten für Elektronik, Optik und Werkzeuge

- Was ist vorbeugende Wartung von Anlagen? Der Wandel vom reaktiven Chaos zur proaktiven Kontrolle

- Was ist der Zweck des Schleifens von N10276-Legierungsproben mit 1000er Siliziumkarbid-Schleifpapier? Sicherstellung zuverlässiger Korrosionsdaten

- Was ist der Prozess der physikalischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Was ist Wartung und wie können Sie das Labor instand halten? Steigern Sie die Laborzuverlässigkeit und Datenintegrität