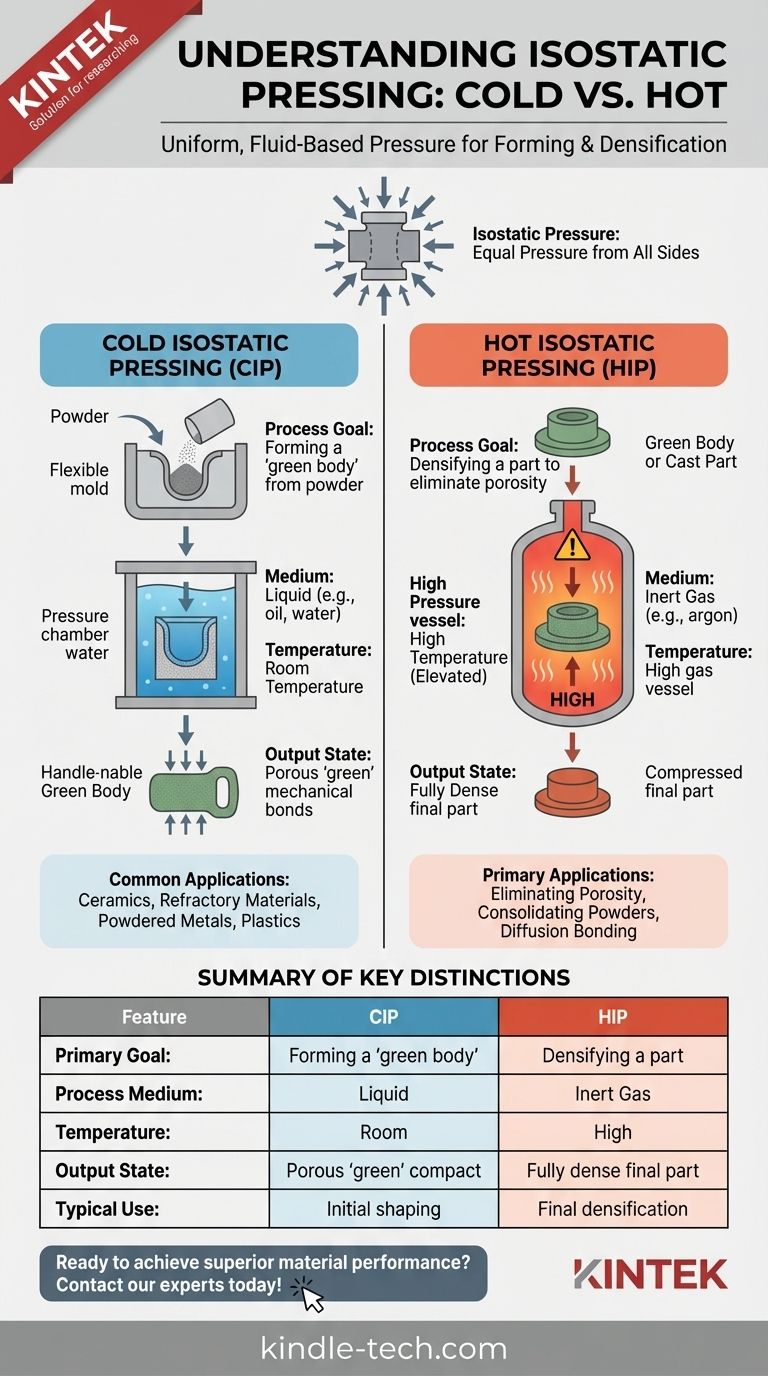

Im Kern ist das isostatische Pressen ein Fertigungsverfahren, das einen gleichmäßigen, flüssigkeitsbasierten Druck verwendet, um Pulver zu verdichten oder feste Teile zu verdichten. Das Kaltisostatische Pressen (CIP) verwendet eine Flüssigkeit bei Raumtemperatur, um ein Pulvermaterial in eine feste, handhabbare Form zu bringen, die als „Grünling“ bezeichnet wird. Das Heißisostatische Pressen (HIP) hingegen verwendet ein erhitztes Inertgas unter hohem Druck, um Pulver zu konsolidieren oder mikroskopisch kleine Hohlräume in Gussteilen zu beseitigen, was zu einem vollständig dichten Endteil führt.

Der entscheidende Unterschied liegt in ihrem Zweck und ihrer Position im Fertigungsablauf. CIP ist ein Formgebungsschritt zur Herstellung einer Anfangsform aus Pulver, während HIP ein Veredelungs- oder Verdichtungsschritt ist, der zur Erzielung maximaler Materialintegrität verwendet wird.

Das Grundprinzip: Isostatischer Druck

Wie es funktioniert

Beide Verfahren basieren auf dem Prinzip der gleichmäßigen, hydrostatischen Druckbeaufschlagung auf ein Bauteil. Das Teil oder Pulver wird in einer flexiblen Form oder einem Behälter eingeschlossen, und der Druck wird durch eine umgebende Flüssigkeit (eine Flüssigkeit bei CIP, ein Gas bei HIP) übertragen.

Der Hauptvorteil

Im Gegensatz zum mechanischen Pressen, das die Kraft aus einer oder zwei Richtungen ausübt, wird der isostatische Druck von allen Seiten gleichmäßig ausgeübt. Dies führt zu einem Teil mit sehr gleichmäßiger Dichte und vorhersagbarem, konsistentem Schrumpfen während nachfolgender Prozesse wie dem Sintern.

Ein genauerer Blick auf das Kaltisostatische Pressen (CIP)

Der Prozess erklärt

Beim CIP wird ein Pulver in eine flexible Elastomerform gegeben. Diese Form wird dann in eine Druckkammer getaucht, die bei Raumtemperatur mit einer Flüssigkeit, typischerweise Öl oder Wasser, gefüllt ist. Die Kammer wird unter Druck gesetzt, wodurch die Form die Pulverpartikel zusammenpresst.

Das „Grünling“-Ergebnis

Das Ergebnis von CIP ist kein fertiges Teil, sondern ein „Grünling“. Dies ist ein fester Körper, bei dem die Pulverpartikel durch mechanische Bindungen zusammengehalten werden. Er hat genügend Festigkeit, um gehandhabt zu werden, erfordert jedoch einen nachfolgenden Erhitzungsprozess (Sintern oder Heißisostatisches Pressen), um seine endgültigen Eigenschaften zu erreichen.

Häufige Anwendungen

CIP ist eine vielseitige Formgebungsmethode, die für eine breite Palette von Materialien verwendet wird. Es eignet sich ideal für die Herstellung von Teilen aus Keramik, feuerfesten Materialien, Metallpulvern, Kunststoffen und sogar in der Lebensmittelverarbeitung.

Ein genauerer Blick auf das Heißisostatische Pressen (HIP)

Der Prozess erklärt

Der HIP-Prozess findet in einem Hochtemperatur-, Hochdruckbehälter statt. Die Teile werden in den Behälter geladen, der dann mit einem Inertgas, typischerweise Argon, gefüllt wird. Temperatur und Druck werden gleichzeitig erhöht, wobei das Teil für einen festgelegten Zeitraum extremen Bedingungen ausgesetzt wird.

Das vollständig dichte Ergebnis

Die Kombination aus hoher Hitze und isostatischem Druck ermöglicht es den Atomen des Materials, sich über interne Poren hinweg zu verbinden. Dieser Prozess eliminiert mikroskopische Hohlräume und innere Defekte und führt zu einer nahezu 100% dichten Komponente mit deutlich verbesserten mechanischen Eigenschaften.

Hauptanwendungen

HIP erfüllt drei Hauptfunktionen:

- Beseitigung von Porosität: Es entfernt Mikroschrumpfung und Gasporosität aus Metallgussteilen.

- Konsolidierung von Pulvern: Es kann Metall- oder Keramikpulver zu einem vollständig dichten, festen Teil konsolidieren, oft mit komplexer Geometrie.

- Diffusionsschweißen: Es kann unterschiedliche Materialien auf molekularer Ebene miteinander verbinden, ein Prozess, der als Plattieren bekannt ist.

Die wichtigsten Unterschiede verstehen

Ziel des Prozesses

CIP ist ein Formgebungsschritt, der darauf abzielt, eine vorläufige Form aus einem Pulver zu erzeugen. HIP ist ein Verdichtungsschritt, der verwendet wird, um die endgültigen Materialeigenschaften in einem Grünling oder einem vorgeformten Teil zu erzielen.

Medium und Temperatur

CIP verwendet ein Flüssigkeitsmedium bei Raumtemperatur. HIP verwendet ein hochreines Inertgas bei erhöhten Temperaturen.

Anfangs- vs. Endzustand

CIP erzeugt einen handhabbaren, aber porösen „grünen“ Pressling. HIP erzeugt ein vollständig dichtes, nahezu endkonturnahes Endteil.

Typischer Arbeitsablauf

Eine Komponente kann mittels CIP geformt und anschließend mittels HIP verdichtet werden, um ihre ultimative Leistungsfähigkeit zu erreichen. In anderen Fällen wird HIP allein verwendet, um ein Teil zu verbessern, das durch ein anderes Verfahren, wie z. B. Gießen, hergestellt wurde.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen diesen Verfahren hängt vollständig von Ihrem Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe Anfangsform aus Pulver zu erstellen: CIP ist die ideale Methode, um einen gleichmäßigen „Grünling“ für die Weiterverarbeitung zu formen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Porosität in einem gegossenen Metallteil zu beseitigen: HIP ist der wesentliche Veredelungsschritt, um maximale Festigkeit und Lebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Pulver zu einem vollständig dichten Endteil zu konsolidieren: Sie werden HIP verwenden, oft an einem Teil, das zuvor mit CIP oder einer anderen Methode vorgeformt wurde.

Das Verständnis dieses Unterschieds zwischen Formgebung und Veredelung ermöglicht es Ihnen, den effektivsten Prozess für überlegene Materialleistung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Hauptziel | Formen eines „Grünlings“ aus Pulver | Verdichten eines Teils zur Beseitigung von Porosität |

| Prozessmedium | Flüssigkeit (z. B. Öl, Wasser) | Inertgas (z. B. Argon) |

| Temperatur | Raumtemperatur | Hohe Temperatur (erhöht) |

| Ausgangszustand | Poröser „grüner“ Pressling | Vollständig dichtes Endteil |

| Typische Verwendung | Anfangsformgebung von Keramiken, Metallen, Kunststoffen | Endverdichtung von Gussteilen oder Pulverpresslingen |

Bereit, überlegene Materialleistung in Ihrem Labor zu erzielen?

Ob Sie komplexe Formen aus Pulver mit Kaltisostatischem Pressen (CIP) formen oder Porosität beseitigen und maximale Dichte mit Heißisostatischem Pressen (HIP) erreichen müssen, KINTEK verfügt über die Expertise und Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, Sie bei der Herstellung von Komponenten mit beispielloser Integrität und Konsistenz zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere isostatischen Presslösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen