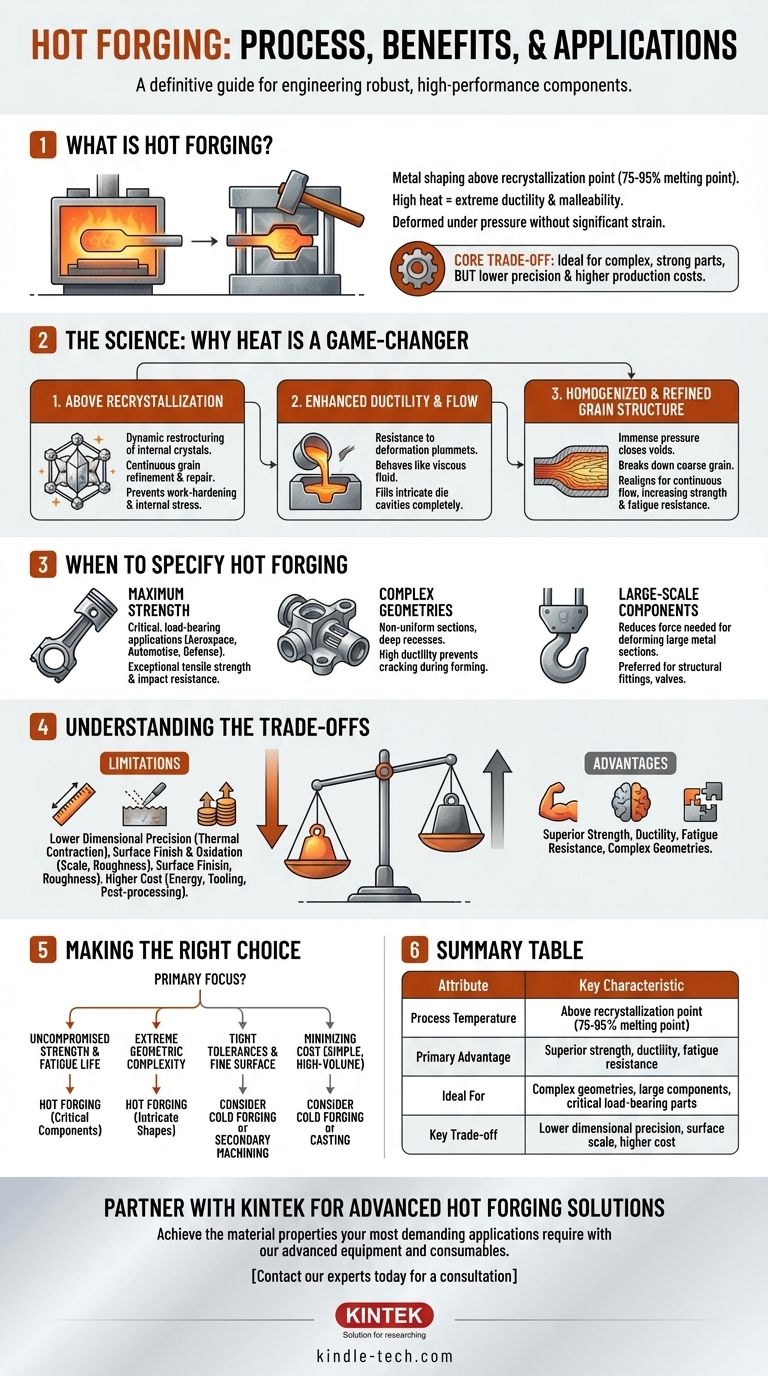

Im Wesentlichen ist die Warmumformung ein Metallformungsprozess, bei dem das Werkstück auf eine Temperatur oberhalb seines Rekristallisationspunktes erhitzt wird, typischerweise zwischen 75 % und 95 % seines Schmelzpunktes. Diese extreme Hitze macht das Metall deutlich duktiler und formbarer, wodurch es unter hohem Druck in einer Matrize verformt und geformt werden kann, ohne dass es zu einer signifikanten Verfestigung kommt.

Die grundlegende Entscheidung für die Warmumformung hängt von einem kritischen Kompromiss ab: Es ist das ideale Verfahren zur Herstellung geometrisch komplexer Teile mit überragender Festigkeit, aber diese Leistung geht auf Kosten einer geringeren Maßgenauigkeit und höherer Produktionskosten im Vergleich zu anderen Methoden.

Die Wissenschaft der Warmumformung: Warum Hitze ein Game-Changer ist

Um zu verstehen, wann Warmumformung eingesetzt werden sollte, müssen Sie zunächst ihre grundlegenden metallurgischen Auswirkungen verstehen. Der Prozess ist dadurch definiert, dass Metall über einen kritischen Schwellenwert hinaus erhitzt wird, was sein Verhalten grundlegend verändert.

Oberhalb des Rekristallisationspunktes

Das Erhitzen eines Metalls über seine Rekristallisationstemperatur ermöglicht eine dynamische Umstrukturierung seiner inneren Kristalle. Das bedeutet, dass die Kornstruktur des Materials während der Verformung kontinuierlich verfeinert und repariert wird, wodurch die bei der Kaltumformung auftretende Kaltverfestigung und innere Spannungen verhindert werden.

Erhöhte Duktilität und Fließfähigkeit

Bei diesen hohen Temperaturen sinkt der Verformungswiderstand des Metalls drastisch. Es verhält sich eher wie eine viskose Flüssigkeit, wodurch es fließen und die komplexen Hohlräume einer Gesenkschmiede vollständig ausfüllen kann. Dies ermöglicht die Herstellung hochkomplexer Formen in einem einzigen Prozess.

Homogenisierte und verfeinerte Kornstruktur

Der immense Druck des Schmiedeprozesses schließt alle inneren Hohlräume oder Porositäten, die im Rohmetallblock vorhanden sind. Die Kombination aus Hitze und Druck bricht die grobe, gegossene Kornstruktur auf und richtet sie so aus, dass sie der Kontur des Teils folgt, was zu einem kontinuierlichen Kornfluss führt, der Festigkeit, Duktilität und Ermüdungsbeständigkeit dramatisch erhöht.

Wann Warmumformung spezifiziert werden sollte

Warmumformung ist keine Universallösung. Es ist ein spezialisiertes Verfahren, das gewählt wird, wenn die Leistungsanforderungen des Endteils seine spezifischen Eigenschaften rechtfertigen.

Für Teile, die maximale Festigkeit erfordern

Dies ist der Hauptgrund für die Warmumformung. Die verfeinerte, kontinuierliche Kornstruktur liefert Komponenten mit außergewöhnlicher Zugfestigkeit und Schlagzähigkeit. Dies macht sie unverzichtbar für kritische, tragende Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Verteidigungsindustrie, wie z. B. Motorkurbelwellen, Pleuelstangen und Fahrwerkskomponenten.

Für die Erstellung komplexer Geometrien

Wenn das Design eines Teils ungleichmäßige Querschnitte, tiefe Aussparungen oder komplizierte Merkmale aufweist, ist die Warmumformung oft die einzig praktikable Fertigungsmethode. Die hohe Duktilität des erhitzten Metalls stellt sicher, dass es die Matrize vollständig ausfüllen kann, ohne zu reißen oder zu versagen.

Für große Komponenten

Das Verformen sehr großer Metallabschnitte erfordert eine enorme Kraft. Das Erhitzen des Werkstücks reduziert die benötigte Kraft drastisch, wodurch die Warmumformung die bevorzugte Methode zur Herstellung großer Komponenten wie Industriehaken, großer Ventile oder struktureller Armaturen ist.

Die Kompromisse verstehen

Die Wahl der Warmumformung bedeutet, eine klare Reihe von Kompromissen einzugehen. Eine objektive Bewertung erfordert die Anerkennung ihrer Grenzen.

Geringere Maßgenauigkeit

Die signifikante Temperaturänderung während des Prozesses – von der Schmiedehitze bis zur Raumtemperatur – verursacht eine thermische Kontraktion. Dies erschwert das Erreichen enger Toleranzen direkt aus der Schmiede. Warmumgeformte Teile erfordern oft eine Nachbearbeitung, um die endgültigen Maßvorgaben zu erfüllen.

Oberflächengüte und Oxidation

Das Aussetzen von Metall extremer Hitze in Gegenwart von Sauerstoff führt unweigerlich zur Bildung einer Zunderschicht (Oxid) auf der Oberfläche. Dies führt zu einer raueren Oberflächengüte im Vergleich zur Kaltumformung und kann einen Nachbearbeitungsschritt wie Sandstrahlen zur Entfernung erfordern.

Der höhere Kostenfaktor

Warmumformung ist im Allgemeinen teurer. Die Kosten werden durch den massiven Energieverbrauch für das Erhitzen, die reduzierte Lebensdauer der Werkzeuge (Gesenke verschleißen bei hohen Temperaturen schneller) und den potenziellen Bedarf an zusätzlichen Schritten wie Abschrecken und Bearbeiten verursacht.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich muss die Entscheidung für die Warmumformung auf das Endziel Ihrer Komponente abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf kompromissloser Festigkeit und Ermüdungslebensdauer liegt: Warmumformung ist die definitive Wahl für kritische Komponenten, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf extremer geometrischer Komplexität liegt: Warmumformung bietet den Materialfluss, der zur Herstellung komplizierter Formen erforderlich ist, die andere Verfahren nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen und einer feinen Oberflächengüte liegt: Sie sollten Kaltumformung oder eine umfangreiche Nachbearbeitung nach der Warmumformung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für ein einfaches, hochvolumiges Teil liegt: Warmumformung ist wahrscheinlich übertrieben, und ein Verfahren wie Kaltumformung oder Gießen wäre wirtschaftlicher.

Indem Sie dieses Gleichgewicht zwischen ultimativer Leistung und Produktionsrealitäten verstehen, können Sie den richtigen Fertigungsprozess für Ihre technischen Ziele sicher auswählen.

Zusammenfassungstabelle:

| Merkmal der Warmumformung | Schlüsseleigenschaft |

|---|---|

| Prozesstemperatur | Oberhalb des Rekristallisationspunktes des Metalls (75-95 % des Schmelzpunktes) |

| Hauptvorteil | Überlegene Festigkeit, Duktilität und Ermüdungsbeständigkeit |

| Ideal für | Komplexe Geometrien, große Komponenten, kritische tragende Teile |

| Wichtiger Kompromiss | Geringere Maßgenauigkeit, Oberflächenzunder, höhere Kosten |

Benötigen Sie eine robuste, hochleistungsfähige Komponente?

Warmumformung ist die definitive Wahl für Teile, bei denen ein Versagen keine Option ist. Das Verfahren liefert außergewöhnliche Festigkeit und Ermüdungslebensdauer durch die Schaffung einer kontinuierlichen, verfeinerten Kornstruktur, wodurch es ideal für kritische Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Schwerindustrie ist.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Ausrüstung und Verbrauchsmaterialien, die für präzise und zuverlässige Warmumformungsprozesse erforderlich sind. Unsere Lösungen helfen Ihnen, die Materialeigenschaften zu erreichen, die Ihre anspruchsvollsten Anwendungen erfordern.

Lassen Sie uns besprechen, wie wir den Erfolg Ihres Projekts unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Welcher Druck wird beim Sputtern verwendet? Beherrschen Sie den Bereich von 1–100 mTorr für perfekte Schichten

- Was sind die Nachteile der Plasmagasifizierung? Die kritischen Lücken in ihrem Versprechen der Abfall-zu-Energie-Umwandlung

- Was ist der Sputterprozess von Plasma? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was sind die verschiedenen Arten der Pyrolyse für Biokohle? Optimieren Sie Ihren Prozess für maximalen Ertrag

- Was ist in Pyrolyseöl enthalten? Die komplexe Chemie von Bio-Öl entschlüsseln

- Was sind die Einschränkungen und Nachteile der Pulvermetallurgie? Die Abwägungen für Ihre Anwendung verstehen

- Wie trägt Ultraschall-Dispergierausrüstung zur GO-PANI-Synthese bei? Entwicklung überlegener Nanokomposite

- Was sind die Schlüsselprobleme bei der Synthese von Nanomaterialien? Bewältigung der Herausforderungen bei der Kontrolle von Größe, Form und Reinheit