Kurz gesagt, Warmschmieden wird eingesetzt zur Herstellung von Metallkomponenten, die außergewöhnliche Festigkeit, kundenspezifische Geometrien und hohe Ermüdungsbeständigkeit erfordern. Es ist die bevorzugte Methode zur Herstellung kritischer, tragender Teile, bei denen ein Versagen keine Option ist, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie sowie der Öl- und Gasindustrie.

Die grundlegende Entscheidung für das Warmschmieden ist ein Kompromiss: Sie akzeptieren höhere Kosten und weniger präzise Anfangsabmessungen im Austausch für überlegene Materialfestigkeit, Duktilität und die Fähigkeit, komplexe Formen zu bilden, die andere Verfahren nicht erreichen können.

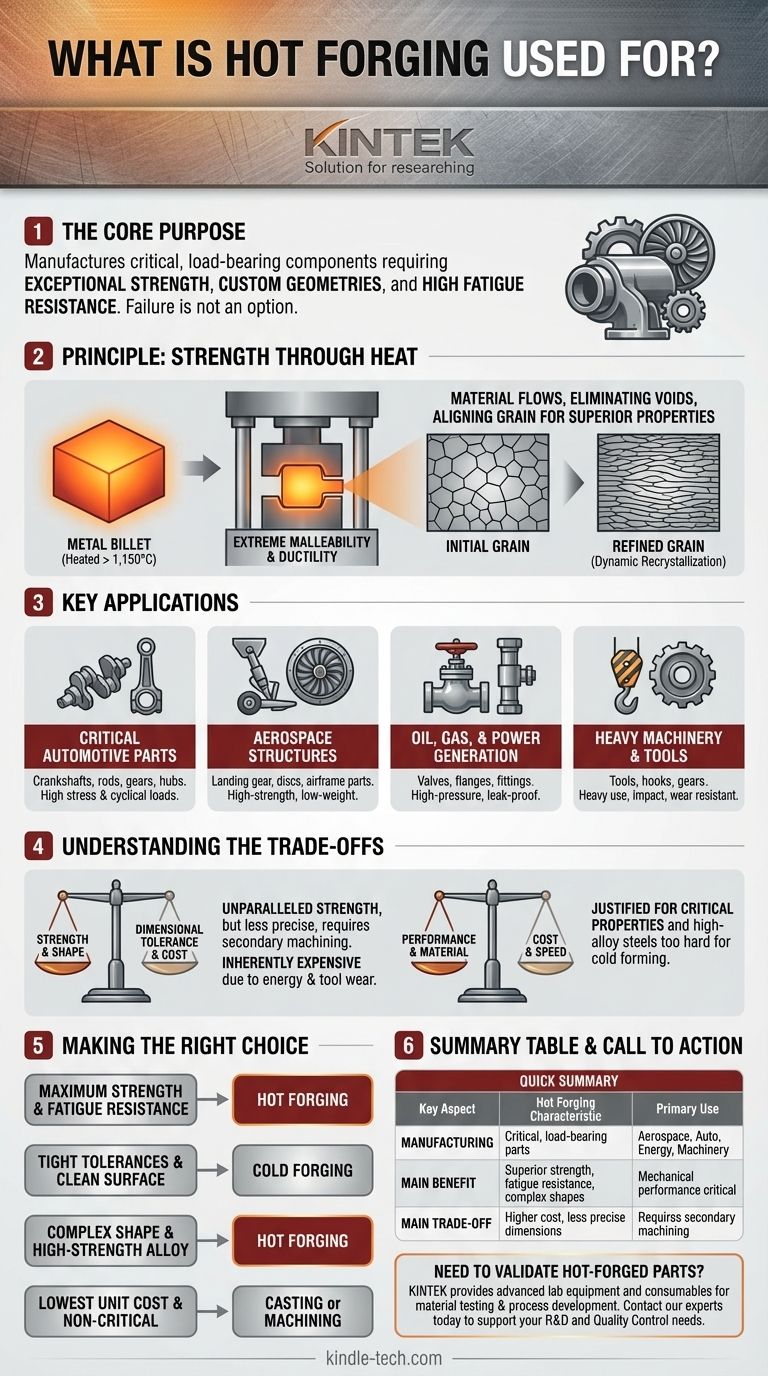

Das Kernprinzip des Warmschmiedens: Festigkeit durch Hitze

Beim Warmschmieden wird ein Metallrohling über seine Rekristallisationstemperatur erhitzt, die bei Stahl 1.150 °C (2.100 °F) überschreiten kann. Diese extreme Hitze ist der Schlüssel zu den einzigartigen Vorteilen des Verfahrens.

Wie Hitze das Materialpotenzial freisetzt

Das Erhitzen eines Metalls bis zu diesem Punkt macht es extrem formbar und duktil. Dies ermöglicht es, es mit мощigen Pressen oder Hämmern zu formen, ohne dabei eine signifikante Verformung oder "Kaltverfestigung" im Material zu verursachen.

Das Material fließt wie eine dichte Flüssigkeit und füllt jedes Detail der Schmiedegesen aus.

Das Ergebnis: Ein verfeinertes und zähes Bauteil

Während das Metall verformt wird, wird seine innere Kornstruktur aufgebrochen und in feinere, gleichmäßigere Körner umgeformt. Dieser Prozess, bekannt als dynamische Rekristallisation, eliminiert Hohlräume und richtet den Kornfluss an der Form des Teils aus.

Diese verfeinerte und kontinuierliche Kornstruktur ist die Quelle der außergewöhnlichen Festigkeit, Duktilität und Beständigkeit gegen Stöße und Ermüdung, die ein warmgeschmiedetes Bauteil auszeichnet.

Erstellung komplexer Geometrien

Da sich das erhitzte Material so leicht verformt, können beim Warmschmieden Teile mit komplexen Formen und erheblichen Querschnittsänderungen hergestellt werden.

Dies ermöglicht die Herstellung von endkonturnahen Teilen, die aus einem massiven Rohmaterialblock unerschwinglich teuer oder physisch unmöglich zu bearbeiten wären, wodurch der Materialabfall drastisch reduziert wird.

Anwendungsbereiche des Warmschmiedens

Warmgeschmiedete Komponenten finden Sie in den anspruchsvollsten Umgebungen, in denen die mechanische Leistung der primäre Designfaktor ist.

Kritische Automobilteile

Komponenten wie Kurbelwellen, Pleuelstangen, Zahnräder und Radnaben sind ständig immensen Belastungen und zyklischen Kräften ausgesetzt. Warmschmieden bietet die erforderliche Haltbarkeit und Lebensdauer für einen sicheren und zuverlässigen Betrieb.

Luft- und Raumfahrtstrukturen

Die Luft- und Raumfahrtindustrie setzt stark auf Warmschmieden für hochfeste, leichte Komponenten wie Fahrwerke, Turbinenscheiben und strukturelle Flugzeugteile aus Aluminium, Titan und Nickel-Superlegierungen.

Öl, Gas und Energieerzeugung

Ventile, Flansche und Armaturen, die in Hochdruckumgebungen verwendet werden, müssen leckagefrei und ausfallsicher sein. Warmschmieden liefert die dichte, hohlraumfreie Materialstruktur, die erforderlich ist, um extreme Drücke sicher zu halten.

Schwere Maschinen und Werkzeuge

Hochfeste Handwerkzeuge, Kranhaken und Zahnräder für Industriemaschinen werden oft warmgeschmiedet, um sicherzustellen, dass sie wiederholter starker Beanspruchung, hohen Stößen und abrasivem Verschleiß standhalten.

Die Kompromisse verstehen

Die Wahl des Warmschmiedens ist eine strategische Entscheidung, die eine Abwägung seiner Vorteile gegen seine Einschränkungen erfordert.

Festigkeit vs. Maßtoleranz

Warmschmieden erzeugt eine unübertroffene Festigkeit, aber der Prozess ist weniger präzise als das Kaltschmieden. Wenn das Teil abkühlt, kann es sich verziehen, und auf der Oberfläche bildet sich eine Zunderschicht (Oxidation).

Dies bedeutet, dass warmgeschmiedete Teile fast immer eine Nachbearbeitung erfordern, um enge Toleranzen und eine glatte Oberfläche zu erreichen. Kaltschmieden hingegen bietet eine ausgezeichnete Maßgenauigkeit direkt aus dem Gesenk.

Kosten vs. Leistung

Der Prozess ist von Natur aus teuer. Es wird erhebliche Energie benötigt, um das Material und die Gesenke zu erhitzen. Darüber hinaus führen die hohen Temperaturen zu einem schnelleren Verschleiß der Werkzeuge.

Diese Kosten sind nur dann gerechtfertigt, wenn die mechanischen Eigenschaften des Endteils absolut entscheidend sind und nicht durch kostengünstigere Methoden wie Gießen oder Kaltschmieden erreicht werden können.

Materialauswahl

Warmschmieden ist eines der wenigen Verfahren, das hochlegierte Stähle und Superlegierungen, die zu hart und spröde sind, um kalt geformt zu werden, effektiv formen kann. Wenn Ihr Design diese fortschrittlichen Materialien erfordert, ist Warmschmieden oft die einzige praktikable Option.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihr Fertigungsverfahren basierend auf der kritischsten Anforderung für Ihre Komponente.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Warmschmieden ist die definitive Wahl für die Herstellung von Teilen mit der höchstmöglichen strukturellen Integrität.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen und einer sauberen Oberfläche liegt: Ziehen Sie das Kaltschmieden in Betracht, da es eine endkonturnahe Form mit geringerem Bedarf an Nachbearbeitung bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochkomplexen Form aus einer hochfesten Legierung liegt: Warmschmieden bietet den notwendigen Materialfluss, um komplizierte Teile zu formen, die andere Methoden nicht herstellen können.

- Wenn Ihr Hauptaugenmerk auf den niedrigsten Stückkosten für unkritische Komponenten liegt: Gießen oder Bearbeiten aus Standardstangenmaterial kann eine wirtschaftlichere Lösung sein.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, den Fertigungsprozess auszuwählen, der genau auf die Leistungs- und Budgetanforderungen Ihres Designs abgestimmt ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Merkmal des Warmschmiedens |

|---|---|

| Primäre Anwendung | Herstellung kritischer, tragender Komponenten |

| Schlüsselindustrien | Luft- und Raumfahrt, Automobil, Öl & Gas, Schwermaschinenbau |

| Hauptvorteil | Überlegene Festigkeit, Ermüdungsbeständigkeit und Fähigkeit zur Formung komplexer Formen |

| Hauptkompromiss | Höhere Kosten und weniger präzise Abmessungen, erfordert Nachbearbeitung |

| Ideal für | Teile, bei denen die mechanische Leistung der primäre Designfaktor ist |

Müssen Sie eine kritische, hochfeste Komponente herstellen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Materialprüfung und Prozessentwicklung in der Metallumformung erforderlich sind. Ob in Forschung und Entwicklung oder in der Qualitätskontrolle, unsere Lösungen helfen Ihnen, die Eigenschaften warmgeschmiedeter Teile zu validieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors in den Materialwissenschaften und der Fertigung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken