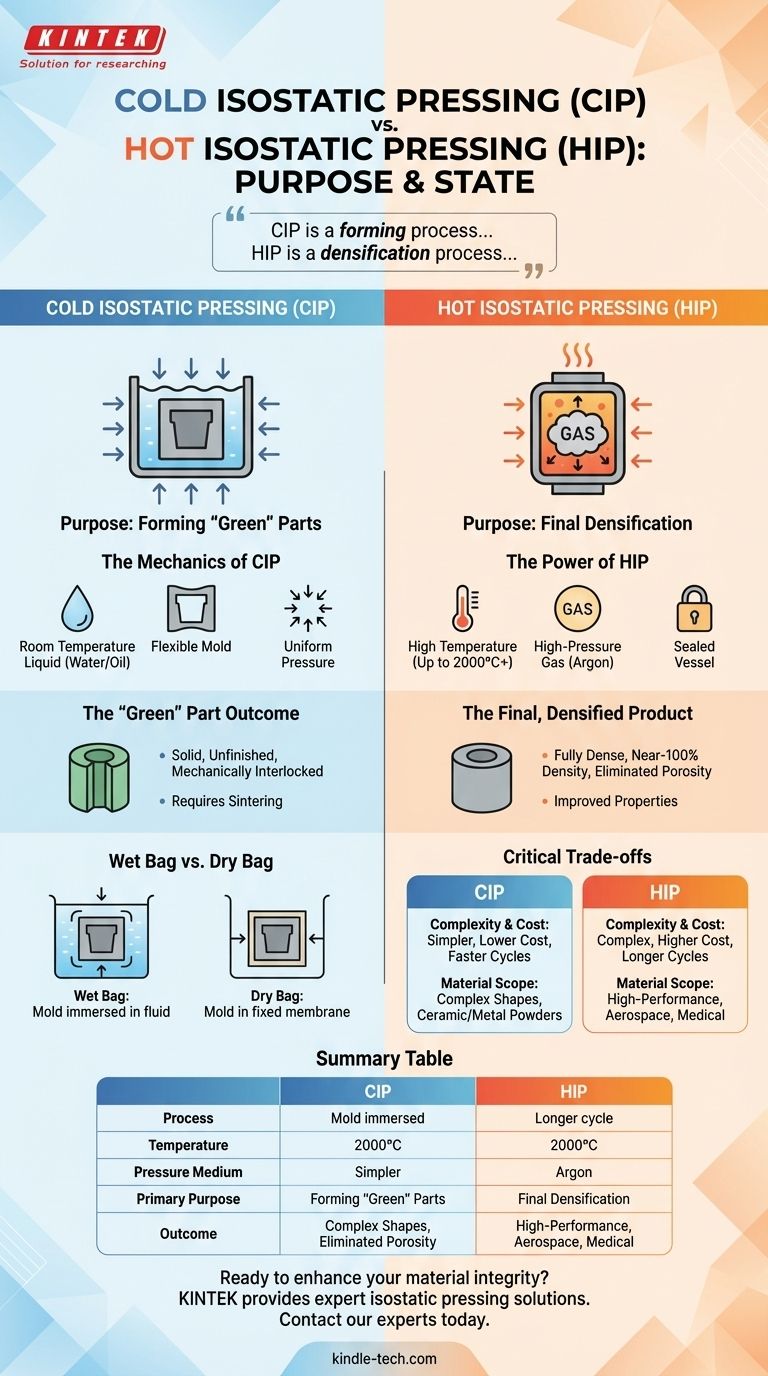

Im Kern liegt der Unterschied in Zweck und Zustand. Das Kaltisostatische Pressen (CIP) verwendet Flüssigkeitsdruck bei Raumtemperatur, um Pulver zu einem festen, aber unfertigen „Grünteil“ zu verdichten. Im Gegensatz dazu verwendet das Heißisostatische Pressen (HIP) Hochdruckgas bei extremen Temperaturen, um Materialien vollständig zu verdichten, interne Defekte zu eliminieren und ein fertiges Hochleistungskomponente zu schaffen.

Der entscheidende Unterschied liegt nicht nur in der Temperatur, sondern in der Fertigungsphase. CIP ist ein Formgebungsverfahren, das eine vorläufige Form erzeugt. HIP ist ein Verdichtungsverfahren, das die endgültigen Materialeigenschaften erreicht, oft an bereits geformten Teilen.

Die Mechanik des Kaltisostatischen Pressens (CIP)

Das Kaltisostatische Pressen, manchmal auch hydrostatisches Formen genannt, ist ein grundlegender Schritt zur Herstellung von Teilen aus Pulvern. Sein Hauptziel ist es, einen gleichmäßig dichten Vorformling für die weitere Verarbeitung herzustellen.

Das Kernprinzip: Gleichmäßiger Druck

CIP nutzt die grundlegende Eigenschaft von Flüssigkeiten, Druck in alle Richtungen gleichmäßig zu übertragen.

Dieser hydrostatische Druck wird auf eine flexible Form, die das Pulver enthält, ausgeübt, wodurch sichergestellt wird, dass das Material aus jedem Winkel mit außergewöhnlicher Gleichmäßigkeit verdichtet wird.

Der Prozess in der Praxis

Der Prozess ist unkompliziert. Eine mit Pulver gefüllte, flexible Form wird versiegelt und in eine Druckkammer getaucht, die mit einer Flüssigkeit, typischerweise Wasser oder Öl, gefüllt ist.

Eine externe Pumpe setzt die Flüssigkeit unter Druck, wodurch die Form und ihr Inhalt komprimiert werden. Dieser Zyklus ist oft schnell und findet bei oder nahe Raumtemperatur statt.

Das Ergebnis des „Grünteils“

Das Ergebnis von CIP ist ein „Grünteil“. Dieses Bauteil ist fest und hat genügend Festigkeit, um gehandhabt und bearbeitet zu werden.

Die Pulverpartikel sind jedoch nur mechanisch miteinander verbunden. Es muss einem nachfolgenden Hochtemperaturprozess, wie dem Sintern, unterzogen werden, um die Partikel metallurgisch zu verbinden und seine endgültige Festigkeit zu erreichen.

Nassbeutel vs. Trockenbeutel

Es gibt zwei Hauptmethoden des CIP. Beim Nassbeutelpressen wird die Form für jeden Zyklus direkt in die Flüssigkeit getaucht. Beim Trockenbeutelpressen wird die Form in eine permanente, flexible Membran gelegt, die in den Druckbehälter integriert ist, was eine schnellere Automatisierung und höhere Produktionsmengen ermöglicht.

Die Kraft des Heißisostatischen Pressens (HIP)

Das Heißisostatische Pressen ist ein thermisches Behandlungsverfahren, das verwendet wird, um ein Materialintegritätsniveau zu erreichen, das sonst unmöglich wäre. Es ist ein abschließender Schritt, der darauf abzielt, Teile mit nahezu 100 % theoretischer Dichte herzustellen.

Das Kernprinzip: Hitze und Kraft kombiniert

HIP setzt Komponenten sowohl erhöhter Temperatur als auch extrem hohem Gasdruck in einem versiegelten Behälter aus.

Die hohe Temperatur reduziert die Festigkeit des Materials, wodurch der hohe isostatische Druck alle internen Poren, Hohlräume oder Mikrorisse schließen und verschweißen kann. Als Druckmedium wird ein inertes Gas, meist Argon, verwendet, um eine Reaktion mit dem Material zu verhindern.

Der Prozess in der Praxis

Teile werden in den HIP-Behälter geladen, der dann versiegelt und erhitzt wird. Wenn die Temperatur steigt, wird das inerte Gas eingepumpt, wodurch der Druck auf bis zu 200 MPa oder mehr ansteigt.

Temperatur, Druck und Zeit werden präzise gesteuert, um eine vollständige Verdichtung zu erreichen. Der Zyklus endet mit einer kontrollierten Abkühl- und Druckentlastungsphase.

Das endgültige, verdichtete Produkt

Das Ergebnis ist ein vollständig dichtes Bauteil mit dramatisch verbesserten mechanischen Eigenschaften, einschließlich Ermüdungslebensdauer und Bruchzähigkeit.

HIP wird verwendet, um Porosität in kritischen Gussteilen zu eliminieren, Pulver zu einer endgültigen Endform zu verdichten und sogar unähnliche Materialien mit einer perfekten metallurgischen Bindung zu verbinden.

Die kritischen Kompromisse verstehen

Die Wahl zwischen diesen Prozessen erfordert ein klares Verständnis ihrer unterschiedlichen Rollen, Komplexitäten und Kosten.

Zweck: Formen vs. Veredeln

Der wichtigste Unterschied ist das Fertigungsziel. CIP ist ein Formgebungsschritt, der zur Herstellung eines Vorformlings verwendet wird. HIP ist ein Veredelungsschritt, der zur Perfektionierung der inneren Struktur eines Teils verwendet wird. Manchmal kann ein Teil sogar CIP zur Formgebung und dann, nach dem Sintern, HIP zur endgültigen Verdichtung durchlaufen.

Prozesskomplexität und Kosten

CIP-Systeme arbeiten bei Raumtemperatur mit Flüssigkeiten, wodurch die Ausrüstung relativ einfacher und kostengünstiger ist. Die Zykluszeiten sind oft kürzer.

HIP erfordert einen hochspezialisierten Behälter, der extreme Temperaturen und Gasdrücke gleichzeitig sicher bewältigen kann. Dies macht die Ausrüstung und den Prozess selbst erheblich komplexer und kostspieliger.

Material- und Anwendungsbereich

CIP ist ideal für die Herstellung komplexer Formen aus Keramik- oder Metallpulvern, die vor dem Brennen oder Sintern eine gleichmäßige Dichte erfordern.

HIP ist für Hochleistungsanwendungen reserviert, bei denen Materialversagen keine Option ist, wie z. B. Turbinenschaufeln in der Luft- und Raumfahrt, medizinische Implantate und kritische Industriekomponenten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses ist keine Frage, welcher „besser“ ist, sondern welcher für die spezifische Aufgabe in Ihrem Fertigungsablauf geeignet ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes, gleichmäßiges „Grünteil“ aus Pulver vor dem Sintern herzustellen: CIP ist die richtige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, interne Porosität in einem Metallguss zu eliminieren, um dessen mechanische Eigenschaften zu verbessern: HIP ist die notwendige Verdichtungsbehandlung.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall- oder Keramikpulver direkt zu einem vollständig dichten, hochleistungsfähigen Endteil zu verdichten: HIP ist der Prozess, der Formgebung und Verdichtung in einem einzigen, leistungsstarken Schritt kombinieren kann.

Indem Sie den Unterschied zwischen einem Formgebungsverfahren und einem Verdichtungsverfahren verstehen, können Sie die präzise Technologie auswählen, um eine optimale Materialintegrität zu erreichen.

Zusammenfassungstabelle:

| Prozess | Temperatur | Druckmedium | Hauptzweck | Ergebnis |

|---|---|---|---|---|

| Kaltisostatisches Pressen (CIP) | Raumtemperatur | Flüssigkeit (Wasser/Öl) | Formgebung von „Grünteilen“ | Gleichmäßige Pulververdichtung zum Sintern |

| Heißisostatisches Pressen (HIP) | Hohe Temperatur (Bis zu 2000°C+) | Gas (Argon) | Endgültige Verdichtung | Nahezu 100 % Dichte, Fehlereliminierung |

Bereit, Ihre Materialintegrität zu verbessern? Egal, ob Sie komplexe Pulvervorformlinge mit CIP herstellen oder eine vollständige Verdichtung mit HIP erreichen möchten, die Expertise von KINTEK im Bereich Laborgeräte und Verbrauchsmaterialien kann Ihnen helfen, die perfekte isostatische Presslösung für Ihr Labor oder Ihre Fertigungsanforderungen auszuwählen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Spezialausrüstung die Leistung und Zuverlässigkeit Ihrer Komponenten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Was ist Kaltisostatisches Pressen (CIP) von Zirkonkeramik? Erzielung gleichmäßiger Dichte und überlegener Materialintegrität

- Welche Temperatur hat das kalte isostatische Pressen? Ein Leitfaden zur Pulververdichtung bei Raumtemperatur

- Wie ermöglichen industrielle HIP-Öfen die Diffusionsbindung? Perfekte Verbindungen für unterschiedliche Metalle erzielen

- Was sind die Einschränkungen des Heißisostatischen Pressens? Die Abwägung im Hochleistungs-Fertigungsbereich verstehen

- Wofür wird isostatisches Pressen verwendet? Erzielung überlegener Dichte und Gleichmäßigkeit bei kritischen Komponenten

- Was bewirkt das Heiß-Isostatische Pressen? Interne Fehler für überlegene Teileleistung beseitigen

- Was ist das Trockenbeutel-Isostatisches Pressen? Ideal für die Massenproduktion einfacher Formen