Im Wesentlichen ist das Warmpressen ein Herstellungsverfahren, bei dem gleichzeitig hohe Temperaturen und erheblicher Druck auf ein Material in einer Form ausgeübt werden. Diese Kombination aus Wärme, die das Material formbarer macht, und Kraft, die es verdichtet, wird verwendet, um feste, dichte Teile mit verbesserten mechanischen Eigenschaften und präzisen Formen herzustellen.

Das Kernprinzip des Warmpressens besteht darin, thermische Energie zu nutzen, um den Verformungswiderstand eines Materials zu verringern, während mechanische Kraft eingesetzt wird, um innere Hohlräume zu beseitigen. Diese Synergie ermöglicht die Herstellung von hochdichten, festen und maßhaltigen Komponenten bei niedrigeren Drücken und Temperaturen, als es andere Verfahren erfordern könnten.

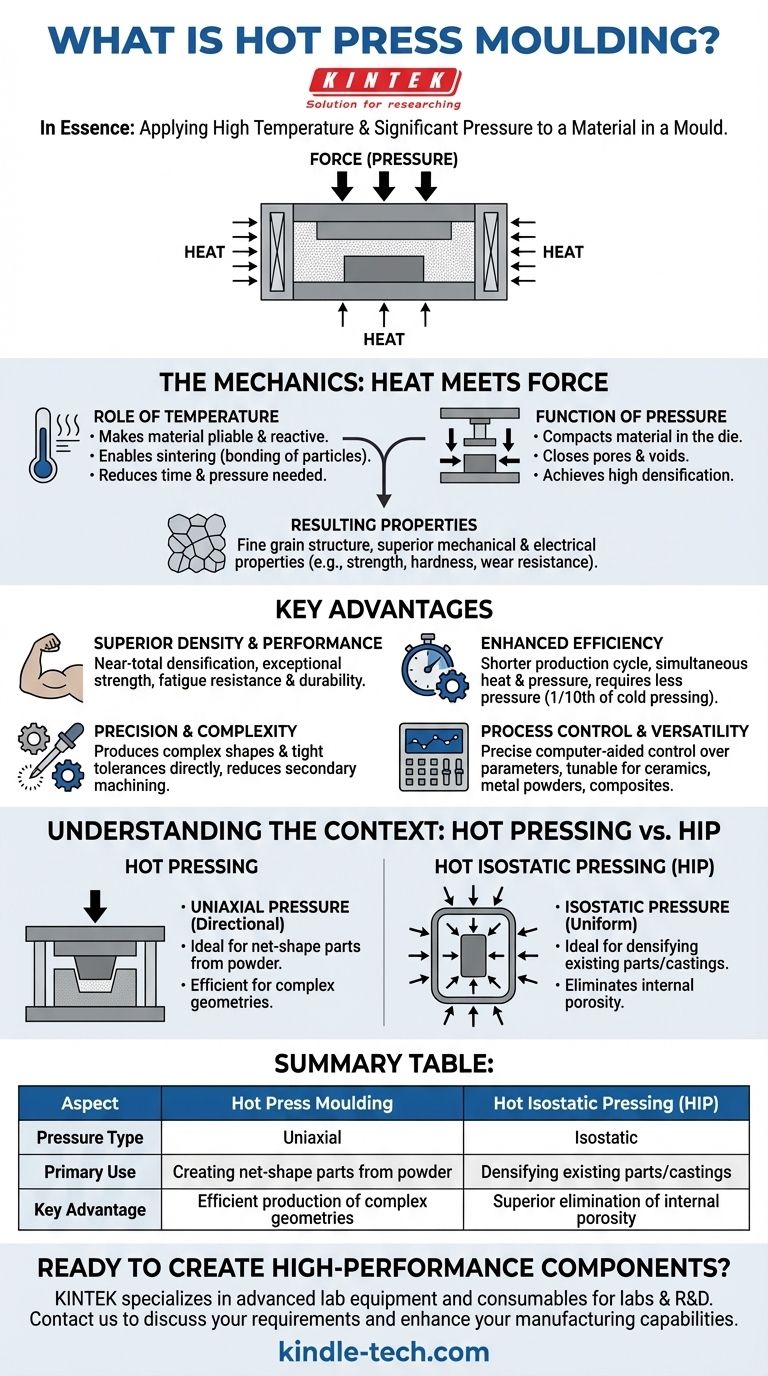

Die Mechanik des Warmpressens: Hitze trifft auf Kraft

Um zu verstehen, warum das Warmpressen effektiv ist, müssen wir die unterschiedlichen Rollen betrachten, die Temperatur und Druck bei der Umwandlung des Rohmaterials spielen.

Die Rolle der Temperatur

Die Wärme ist der Katalysator im Warmpressprozess. Durch die Erhöhung der Materialtemperatur, oft unter Vakuum oder in Inertgas, um Oxidation zu verhindern, wird es plastischer und reaktiver.

Diese thermische Energie ermöglicht es den einzelnen Partikeln, insbesondere bei pulverförmigen Materialien, leichter zu erweichen und sich zu verbinden, ein Prozess, der als Sintern bekannt ist. Dies reduziert die Zeit und den Druck, die zur Formgebung des Teils erforderlich sind.

Die Funktion des Drucks

Während die Wärme das Material bearbeitbar macht, liefert der Druck die richtungsweisende Kraft. Er wird gleichzeitig ausgeübt, um das Material in der Form oder Matrize zu verdichten.

Dieser Druck presst die Materialpartikel physisch zusammen und schließt Poren und Hohlräume. Das Ergebnis ist ein hochverdichtetes Endprodukt, das oft die theoretisch maximale Dichte des Materials erreicht.

Die resultierenden Eigenschaften

Die Kombination aus Wärme und Druck fördert den Massentransfer und hemmt unerwünschtes Kornwachstum innerhalb der Mikrostruktur des Materials.

Dieser kontrollierte Prozess liefert ein Endteil mit einer feinen Kornstruktur, was zu überlegenen mechanischen und elektrischen Eigenschaften führt, wie erhöhter Festigkeit, Härte und Verschleißfestigkeit.

Wesentliche Vorteile der Warmpressmethode

Die Wahl des Warmpressens gegenüber anderen Fertigungsverfahren hängt von einem bestimmten Satz leistungsstarker Vorteile ab, die für Hochleistungsanwendungen von entscheidender Bedeutung sind.

Überlegene Dichte und Leistung

Der Hauptvorteil ist die Fähigkeit, eine nahezu vollständige Verdichtung zu erreichen. Durch die nahezu vollständige Eliminierung der Porosität erzeugt der Prozess Teile mit außergewöhnlicher Festigkeit, Ermüdungsbeständigkeit und Haltbarkeit.

Gesteigerte Effizienz

Im Vergleich zum Kaltpressen, gefolgt von einem separaten Sintervorgang, ist das Warmpressen effizienter. Die gleichzeitige Anwendung von Wärme und Druck reduziert die erforderliche Sintertemperatur und verkürzt den gesamten Produktionszyklus.

Darüber hinaus benötigt der Prozess, da sich das Material in einem thermoplastischen Zustand befindet, deutlich weniger Druck – manchmal nur ein Zehntel des für das Kaltpressen benötigten Drucks.

Präzision und Komplexität

Das Warmpressen eignet sich hervorragend zur Herstellung von Produkten mit komplexen Formen und engen Maßtoleranzen direkt aus der Form. Dies reduziert oder eliminiert die Notwendigkeit sekundärer Bearbeitungsschritte und spart so Zeit und Kosten.

Prozesskontrolle und Vielseitigkeit

Moderne Warmpressmaschinen bieten eine präzise, computergestützte Steuerung von Temperatur, Druck und Zeitablauf. Dies ermöglicht eine Feinabstimmung des Prozesses für eine breite Palette von Materialien, einschließlich fortschrittlicher Keramiken, Metallpulver und Verbundwerkstoffe.

Den Kontext verstehen: Warmpressen vs. Heißisostatisches Pressen (HIP)

Das Warmpressen wird oft im Zusammenhang mit einer verwandten Technologie, dem Heißisostatischen Pressen (HIP), diskutiert. Obwohl sie ähnlich sind, unterscheiden sich ihre Methoden und Hauptanwendungen erheblich.

Der Unterschied in der Druckanwendung

Das Warmpressen verwendet typischerweise unidirektionalen Druck, was bedeutet, dass die Kraft aus einer oder zwei Richtungen durch einen Stempel in einer starren Matrize ausgeübt wird.

Das Heißisostatische Pressen (HIP) hingegen verwendet isostatischen Druck. Das Teil wird in einen Druckbehälter gegeben, der dann mit einem heißen Inertgas (wie Argon) gefüllt wird, um gleichzeitig aus allen Richtungen einen gleichmäßigen Druck auszuüben.

Der Unterschied in der Anwendung

Aufgrund seines gerichteten Drucks eignet sich das Warmpressen ideal für die Herstellung spezifischer, oft komplexer, einbaufertiger Teile direkt aus Pulver.

HIP wird am häufigsten zur Verdichtung von bereits existierenden Teilen oder Gussteilen verwendet. Sein allumfassender Druck ist außergewöhnlich wirksam beim Kollabieren und Eliminieren jeglicher innerer Porosität oder Hohlräume, die während des Gießens oder eines früheren Herstellungsschritts entstanden sein könnten.

Wann Sie sich für das Warmpressen entscheiden sollten

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Material, den gewünschten Endeigenschaften und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein einbaufertiges Teil mit hoher Dichte und Festigkeit direkt aus einem Pulver herzustellen: Das Warmpressen ist aufgrund seiner Effizienz und der Fähigkeit, komplexe Geometrien zu erzeugen, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, verbleibende innere Porosität aus einem vorhandenen Gussteil oder einem vorgeformten Teil zu beseitigen: Das Heißisostatische Pressen (HIP) ist aufgrund seiner Verwendung von gleichmäßigem, gasbasiertem Druck die geeignetere Technologie.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacherer Komponenten liegt, bei denen maximale Dichte nicht der kritische Faktor ist: Ein herkömmlicher Kaltpress- und separater Sinterprozess kann kostengünstiger sein.

Letztendlich ist die Wahl des Warmpressens eine strategische Entscheidung, um eine bestimmte Kombination aus Dichte, Festigkeit und geometrischer Komplexität zu erreichen, die andere Methoden nicht effizient liefern können.

Zusammenfassungstabelle:

| Aspekt | Warmpressen | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Druckart | Uniaxial (gerichtet) | Isostatisch (gleichmäßig von allen Seiten) |

| Hauptanwendung | Herstellung einbaufertiger Teile aus Pulver | Verdichtung vorhandener Teile/Gussteile |

| Hauptvorteil | Effiziente Herstellung komplexer Geometrien | Überlegene Beseitigung innerer Porosität |

Bereit für die Herstellung von Hochleistungskomponenten?

Wenn Sie dichte, feste Teile mit komplexen Formen direkt aus Pulver herstellen müssen, könnte das Warmpressen die ideale Lösung für Ihr Labor oder Ihre Produktionslinie sein.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Einrichtungen. Unsere Expertise kann Ihnen helfen zu bestimmen, ob die Warmpresstechnologie für Ihre Anwendung geeignet ist, und Ihnen die zuverlässigen Geräte liefern, die Sie für den Erfolg benötigen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Fertigungskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle Heißpressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Wie funktionieren Graphitformen im Vakuum-Heißpressverfahren für ZnS? Optimierung der Verdichtung & optischen Klarheit

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Heißpressen von Beryllium? Verbesserung der Verdichtung & Präzision

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Welche Rolle spielen Graphitformen beim Vakuum-Heißpressen? Optimierung der Legierungspulverdichte und Präzision