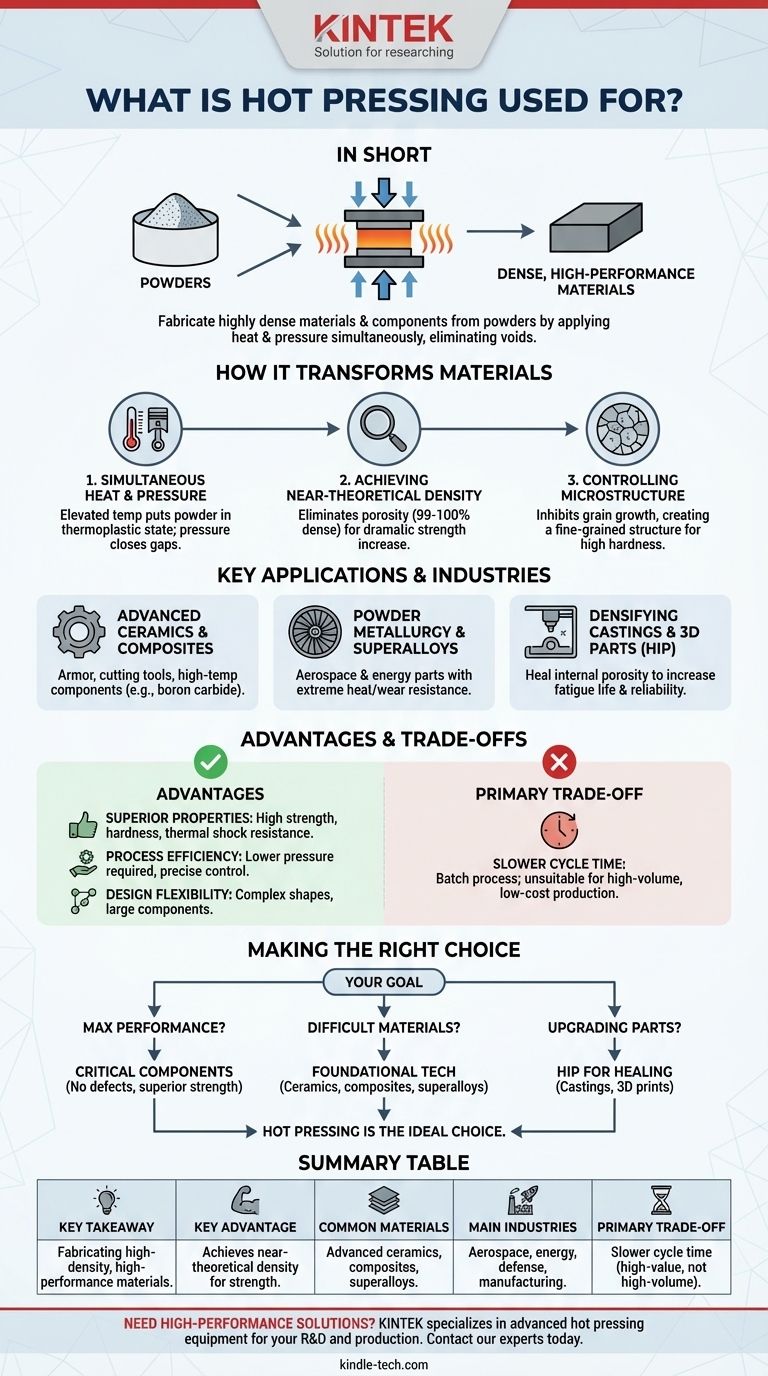

Kurz gesagt, Heißpressen wird verwendet, um hochdichte, hochleistungsfähige Materialien und Komponenten aus Pulvern herzustellen. Durch die gleichzeitige Anwendung von Wärme und Druck verdichtet der Prozess Pulver zu einer festen Masse, wodurch innere Hohlräume eliminiert und Teile mit überlegenen mechanischen Eigenschaften erzeugt werden, die mit anderen Herstellungsverfahren oft nicht zu erreichen sind.

Der grundlegende Zweck des Heißpressens besteht nicht nur darin, ein Material zu formen, sondern seine innere Mikrostruktur grundlegend zu gestalten. Es ist die gewählte Methode, wenn das primäre Ziel darin besteht, maximale Dichte und Festigkeit in Materialien zu erreichen, die sonst schwer zu verdichten sind.

Wie Heißpressen Materialien grundlegend transformiert

Heißpressen ist mehr als nur ein Formgebungsprozess; es ist eine materialwissenschaftliche Technik, die das Endprodukt aktiv verbessert. Die Magie liegt in der gleichzeitigen Anwendung von thermischer und mechanischer Energie.

Gleichzeitige Wärme und Druck

Im Gegensatz zum Kaltpressen, bei dem zuerst Druck ausgeübt und das Teil dann erhitzt (gesintert) wird, geschieht beim Heißpressen beides gleichzeitig. Die erhöhte Temperatur versetzt das Pulvermaterial in einen thermoplastischen Zustand, wodurch es formbarer wird und den Massentransfer zwischen den Partikeln fördert.

Dies ermöglicht es dem angewendeten Druck, weitaus effektiver die Lücken und Poren zwischen den Pulverkörnern zu schließen.

Erreichen nahezu theoretischer Dichte

Das primäre Ergebnis dieses Prozesses ist die Eliminierung der Porosität. Indem die Pulverpartikel unter Hitze zur Verformung und Bindung gezwungen werden, kann das Heißpressen Komponenten herstellen, die 99-100 % ihrer theoretischen Maximaldichte erreichen.

Diese porenfreie Struktur ist direkt verantwortlich für die dramatische Erhöhung der Festigkeit, Haltbarkeit und Bruchfestigkeit eines Teils.

Kontrolle der Mikrostruktur

Die Kombination aus Wärme und Druck ermöglicht auch eine präzise Kontrolle über die endgültige Kornstruktur des Materials. Da der Prozess bei niedrigeren Temperaturen und kürzeren Zeiten als beim konventionellen Sintern durchgeführt werden kann, hemmt er effektiv unerwünschtes Kornwachstum.

Das Ergebnis ist eine feinkörnige Mikrostruktur, die maßgeblich zu hoher Materialfestigkeit und -härte beiträgt.

Wichtige Anwendungen und Branchen

Da es überlegene Materialien produziert, ist das Heißpressen für Komponenten reserviert, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Fortschrittliche Keramiken und Verbundwerkstoffe

Viele fortschrittliche Keramiken (wie Borcarbid oder Siliziumnitrid) und Verbundwerkstoffe können nicht wie Metalle geschmolzen und gegossen werden. Heißpressen ist eine primäre Methode zur Verdichtung dieser Pulver zu dichten, festen Formen für den Einsatz in Rüstungen, Schneidwerkzeugen und Hochtemperatur-Industriekomponenten.

Pulvermetallurgie und Superlegierungen

Die Luft- und Raumfahrt- sowie die Energieindustrie verlassen sich auf Superlegierungen, um Teile für extreme Umgebungen, wie Turbinenschaufeln, herzustellen. Heißpressen und seine Variante, das Heißisostatische Pressen (HIP), werden verwendet, um Superlegierungspulver zu vollständig dichten Komponenten zu verdichten, die eine außergewöhnliche Beständigkeit gegen Hitze, Verschleiß und Ermüdung aufweisen.

Verdichten von Gussteilen und 3D-gedruckten Teilen

Eine kritische Anwendung, oft unter Verwendung von HIP, ist die Behebung von Defekten in Komponenten, die mit anderen Methoden hergestellt wurden. Metallgussteile und sogar einige 3D-gedruckte Metallteile können mikroskopisch kleine innere Poren enthalten. Das Unterziehen dieser Teile einem Heißpresszyklus lässt diese Hohlräume kollabieren, wodurch ihre Ermüdungslebensdauer und Zuverlässigkeit erheblich erhöht werden.

Vorteile und Kompromisse verstehen

Die Wahl des Heißpressens erfordert eine Abwägung seiner erheblichen Vorteile gegenüber seinen Prozessbeschränkungen. Es ist ein spezialisiertes Werkzeug für spezifische Herausforderungen.

Vorteil: Überlegene Materialeigenschaften

Die Fähigkeit, vollständig dichte, feinkörnige Teile herzustellen, ist der Hauptgrund für den Einsatz des Heißpressens. Dies führt direkt zu höherer Festigkeit, Härte und Beständigkeit gegen Verschleiß und Thermoschock.

Vorteil: Prozesseffizienz und Kontrolle

Durch das Erhitzen des Materials während der Kompression kann der erforderliche Druck nur ein Zehntel des beim Kaltpressen benötigten Drucks betragen. Dies kann kleinere, kostengünstigere Geräte bedeuten. Moderne IT-Steuerungen ermöglichen auch eine präzise Steuerung des Verdichtungsprozesses, um eine gleichbleibende Qualität zu gewährleisten.

Vorteil: Designflexibilität

Der Prozess eignet sich gut zur Herstellung von Teilen mit komplexen Formen und genauen Abmessungen. Er kann auch zur Herstellung von sehr großformatigen Komponenten verwendet werden, die sonst schwer herzustellen wären.

Der primäre Kompromiss: Zykluszeit und Volumen

Heißpressen ist ein Batch-Prozess. Das Erhitzen, Pressen und Abkühlen einer einzelnen Komponente oder einer kleinen Charge von Komponenten nimmt eine beträchtliche Zeit in Anspruch. Dies macht es ungeeignet für die Massenproduktion von Konsumgütern mit hohem Volumen und niedrigen Kosten. Sein Wert liegt in Hochleistungsanwendungen, nicht in der Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für das Heißpressen vollständig von Ihren Material- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Heißpressen ist die ideale Wahl für die Herstellung kritischer Komponenten, die frei von inneren Defekten sind und überlegene Festigkeit besitzen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwer zu formender Materialien liegt: Für fortschrittliche Keramiken, Verbundwerkstoffe oder Superlegierungen, die nicht geschmolzen und gegossen werden können, ist Heißpressen eine grundlegende Fertigungstechnologie.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Komponenten liegt: Verwenden Sie Heißisostatisches Pressen (HIP), um innere Porosität in Gussteilen oder 3D-gedruckten Metallteilen zu beheben und deren Lebensdauer drastisch zu verlängern.

Die Wahl des richtigen Herstellungsverfahrens besteht darin, die Technik an die technische Herausforderung anzupassen, die Sie lösen müssen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Primäre Verwendung | Herstellung von hochdichten, hochleistungsfähigen Materialien aus Pulvern. |

| Hauptvorteil | Erreicht nahezu theoretische Dichte für überragende Festigkeit und Haltbarkeit. |

| Gängige Materialien | Fortschrittliche Keramiken, Verbundwerkstoffe, Superlegierungen. |

| Hauptbranchen | Luft- und Raumfahrt, Energie, Verteidigung, Fertigung. |

| Primärer Kompromiss | Längere Zykluszeit, wodurch es ideal für die Produktion von hochwertigen, nicht aber von Massenprodukten ist. |

Müssen Sie Hochleistungskomponenten mit überragender Festigkeit und Dichte herstellen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Heißpresslösungen und Laborgeräte für die Entwicklung und Produktion von Hochleistungskeramiken, Verbundwerkstoffen und Superlegierungen. Unser Fachwissen kann Ihnen helfen, die Materialeigenschaften zu erreichen, die für Ihre anspruchsvollsten Anwendungen entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre F&E- und Produktionskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was sind die Vorteile des Drucksinterns? Erreichen Sie überlegene Dichte und komplexe Teile

- Warum erreicht ein Vakuum-Heißpressenofen eine höhere Wärmeleitfähigkeit als SPS für Diamant-Aluminium-Verbundwerkstoffe?

- Welche Rolle spielt der Druck beim Sintern? Beherrschung der Enddichte und Mikrostruktur

- Welche Funktionen erfüllen hochreine Graphitformen für IZO-Targets? Gewährleistung der Dichte und Verhinderung von Sinterrissen

- Was ist eine Vakuum-Heißpresse? Das ultimative Werkzeug für die 3D-Produktdesign-Veredelung

- Warum ist ein Vakuum-Heißpressen-Ofen ideal für Diamant/Aluminium-Verbundwerkstoffe? Überlegene Wärmeableitung durch Festkörper

- Warum ist eine hochpräzise Temperaturregelung in Heißpressöfen notwendig? Qualität bei Aluminiumverbundwerkstoffen sicherstellen

- Wie reinigt ein Vakuum-Warmpressherd Ti-Al-V-Legierungen? Verbesserung der Legierungsintegrität durch Hochvakuum-Dehydrierung