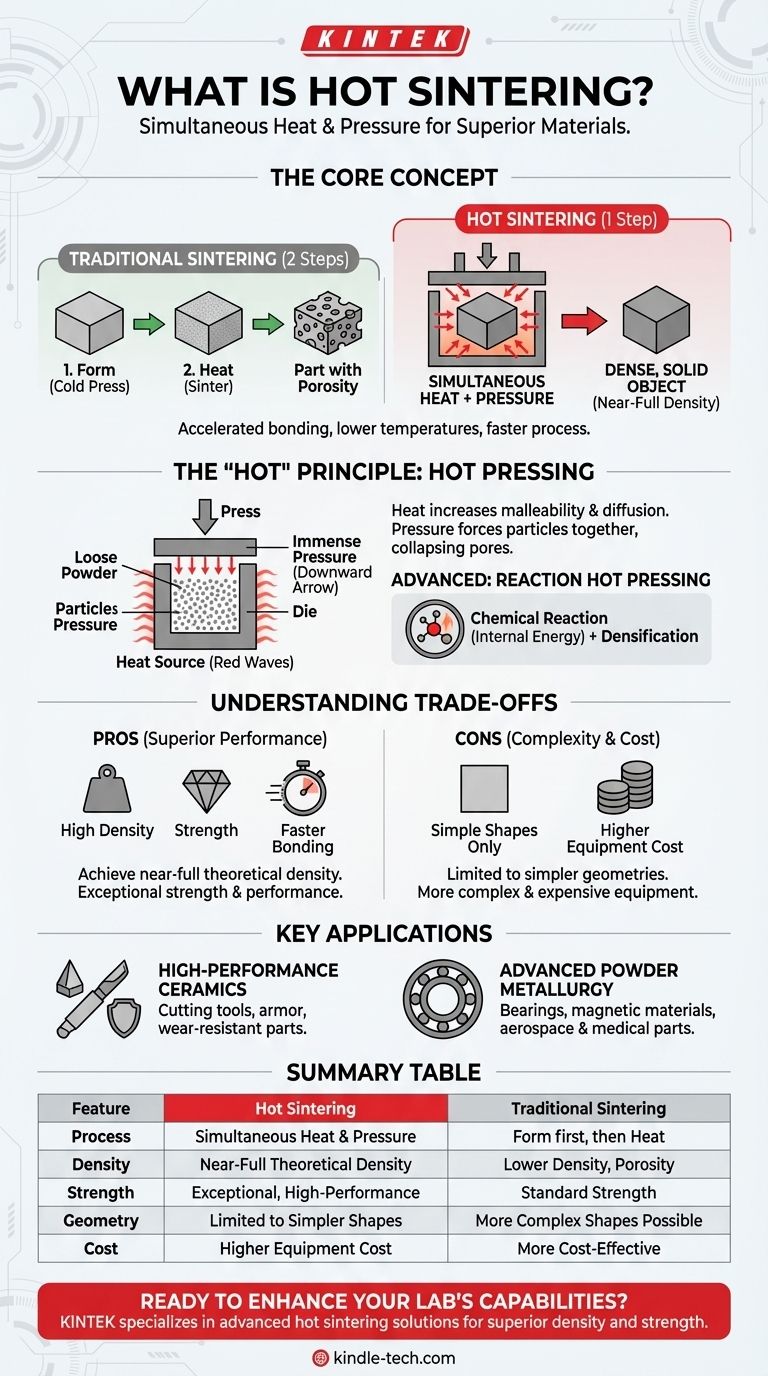

Im Kern ist heißes Sintern ein Herstellungsprozess, der ein pulverförmiges Material durch gleichzeitige Anwendung von hoher Temperatur und hohem Druck zu einem festen, dichten Objekt konsolidiert. Im Gegensatz zum traditionellen Sintern, bei dem ein Objekt zuerst geformt und dann erhitzt wird, kombiniert das heiße Sintern diese Schritte in einem einzigen, effizienteren Vorgang, um Materialien mit überlegenen Eigenschaften zu erzeugen.

Der entscheidende Unterschied beim heißen Sintern ist die gleichzeitige Anwendung von Wärme und Druck. Diese Kombination beschleunigt die Bindung zwischen den Materialpartikeln und ermöglicht die Herstellung dichterer, festerer Komponenten bei niedrigeren Temperaturen und in kürzerer Zeit als bei herkömmlichen Methoden.

Was ist Sintern im Grunde?

Das Ziel: Partikel verschmelzen, ohne sie zu schmelzen

Sintern ist eine Wärmebehandlung zum Verbinden von Partikeln eines Materials zu einer zusammenhängenden, festen Masse. Dies wird durch Wärme erreicht, die unterhalb des Schmelzpunkts des Materials liegt.

Die Energie der Wärme bewirkt, dass die Atome an den Oberflächen der Partikel diffundieren und „Hälse“ oder Brücken zwischen ihnen entstehen. Mit der Zeit wachsen diese Hälse, ziehen die Partikel enger zusammen und beseitigen den Leerraum oder die Porosität zwischen ihnen.

Warum das Material nicht einfach schmelzen?

Sintern ist unerlässlich für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder viele Keramiken, bei denen das Schmelzen unpraktisch und extrem energieaufwendig wäre. Es ermöglicht auch eine präzise Kontrolle über die Mikrostruktur des Endprodukts, was für die Leistung entscheidend ist.

Das „Heiße“ beim heißen Sintern: Eine kombinierte Kraft

Das definierende Merkmal des heißen Sinterns ist die Synergie zwischen thermischer Energie (Wärme) und mechanischer Energie (Druck). Diese gleichzeitige Wirkung verbessert den Konsolidierungsprozess dramatisch.

Das Prinzip des Heißpressens

Heißpressen ist die häufigste Form des heißen Sinterns. Ein loses Pulver wird in eine Form (Matrize) gegeben, die dann erhitzt wird, während eine Presse immensen Druck ausübt.

Die Wärme macht die Materialpartikel formbarer und beschleunigt die Atomdiffusion. Der äußere Druck presst die Partikel dann physisch zusammen, kollabiert Poren und beschleunigt den Bindungsprozess weitaus effektiver als Wärme allein.

Ein fortgeschrittenes Beispiel: Reaktionsheißpressen

Einige fortschrittliche Techniken gehen noch einen Schritt weiter. Das Reaktionsheißpressen nutzt die Energie einer chemischen Reaktion, die im Pulver selbst stattfindet, als zusätzliche treibende Kraft für die Verdichtung. Dieser clevere Ansatz kann die erforderliche Außentemperatur weiter senken und ermöglicht die Herstellung hochdichter, fortschrittlicher Keramiken, die sonst sehr schwer herzustellen wären.

Die Abwägungen verstehen

Überlegene Dichte vs. geometrische Komplexität

Der Hauptvorteil des heißen Sinterns ist seine Fähigkeit, eine nahezu vollständige theoretische Dichte zu erreichen, was zu Materialien mit außergewöhnlicher Festigkeit und Leistung führt.

Allerdings ist der Prozess oft auf einfachere Formen beschränkt. Da das Teil typischerweise in einer starren Form geformt wird, sind komplexe Geometrien, wie sie durch 3D-Druck oder Spritzguss entstehen, beim Heißpressen viel schwieriger zu realisieren.

Kosten und Ausrüstung

Die für das heiße Sintern erforderliche Ausrüstung – ein Ofen, der mit einer leistungsstarken mechanischen Presse integriert ist – ist komplexer und teurer als ein herkömmlicher Sinterofen. Dies reserviert den Prozess im Allgemeinen für hochwertige Komponenten, bei denen maximale Leistung nicht verhandelbar ist.

Wichtige Anwendungen des heißen Sinterns

Hochleistungskeramiken

Heißes Sintern ist entscheidend für die Herstellung dichter, robuster Keramikkomponenten, die in anspruchsvollen Anwendungen eingesetzt werden. Dazu gehören Schneidwerkzeuge, Panzerungen und verschleißfeste Teile, bei denen selbst mikroskopisch kleine Poren zum Versagen führen könnten.

Fortschrittliche Pulvermetallurgie

Im Bereich der Metalle wird der Prozess zur Herstellung spezieller Teile aus Metallpulvern verwendet. Dazu gehören selbstschmierende Lager, starke magnetische Materialien und Strukturkomponenten für die Luft- und Raumfahrt sowie die Medizintechnik.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Materialleistung liegt: Heißes Sintern ist die überlegene Wahl zur Herstellung von Komponenten mit minimaler Porosität und außergewöhnlicher Festigkeit.

- Wenn Sie mit schwer zu sinternden Materialien arbeiten: Die kombinierte Kraft von Wärme und Druck kann fortschrittliche Keramiken oder hochschmelzende Metalle effektiv konsolidieren, die sich dem herkömmlichen Sintern widersetzen.

- Wenn Ihr Design eine komplexe Geometrie beinhaltet und die Kosten ein wichtiger Faktor sind: Ein traditioneller „Press-und-Sinter“-Ansatz oder ein additiver Fertigungsprozess könnte eine praktischere Lösung sein.

Letztendlich ist die Entscheidung für das heiße Sintern eine Entscheidung, die die endgültige Materialqualität und Leistung über die Prozessvereinfachung und geometrische Freiheit stellt.

Zusammenfassungstabelle:

| Merkmal | Heißes Sintern | Traditionelles Sintern |

|---|---|---|

| Prozess | Gleichzeitige Wärme und Druck | Zuerst formen, dann erhitzen |

| Dichte | Nahezu volle theoretische Dichte | Geringere Dichte, mehr Porosität |

| Festigkeit | Außergewöhnlich, Hochleistung | Standardfestigkeit |

| Geometrie | Auf einfachere Formen beschränkt | Komplexere Formen möglich |

| Kosten | Höhere Ausrüstungskosten | Kostengünstiger |

Bereit, die Fähigkeiten Ihres Labors mit Hochleistungsmaterialien zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Heißsinterprozesse. Ob Sie mit Hochleistungskeramiken oder fortschrittlichen Metallpulvern arbeiten, unser Fachwissen stellt sicher, dass Sie überlegene Dichte und Festigkeit für Ihre kritischen Komponenten erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion