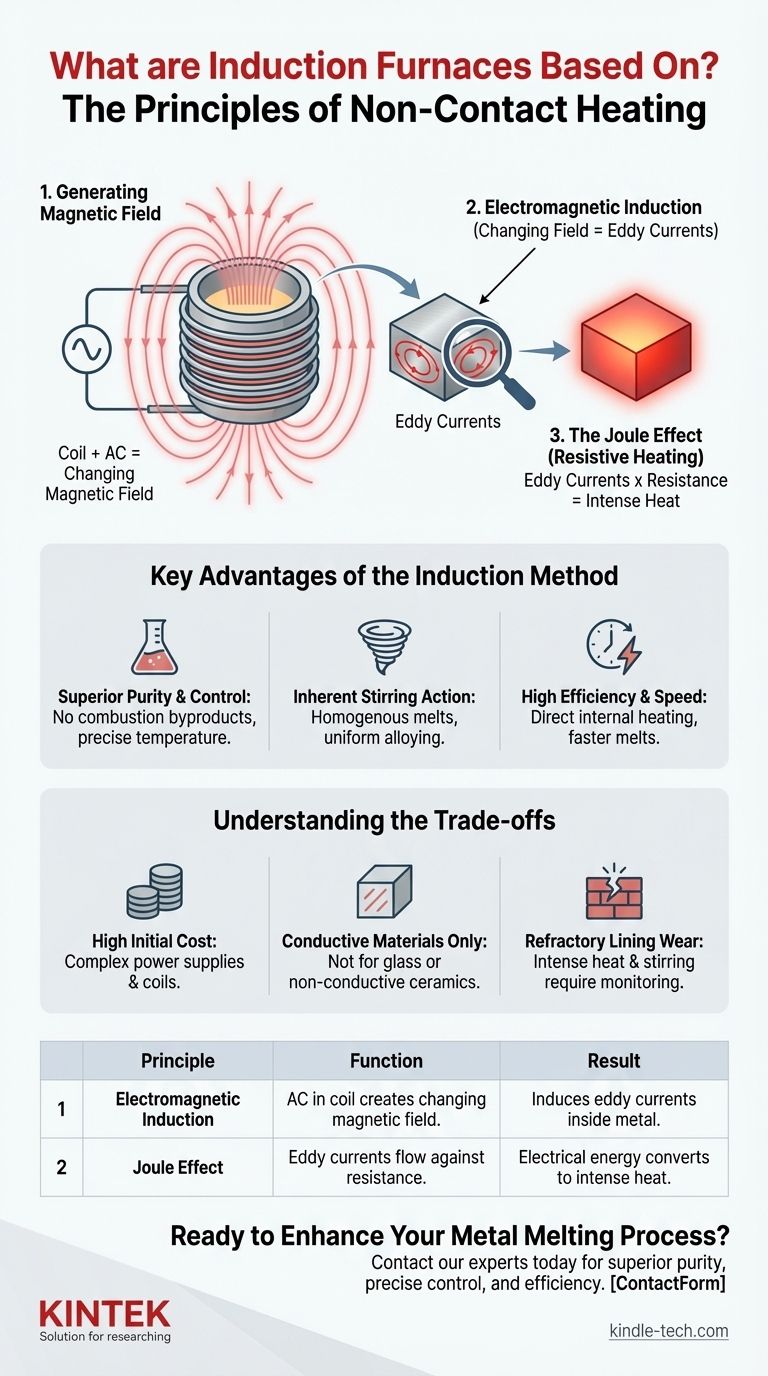

Induktionsöfen arbeiten auf der Grundlage einer Kombination von zwei grundlegenden physikalischen Prinzipien. Sie nutzen die Kraft der elektromagnetischen Induktion, um elektrische Ströme im Inneren eines leitfähigen Materials zu erzeugen, und verlassen sich dann auf den Joule-Effekt, um diese elektrische Energie in intensive Hitze umzuwandeln. Dieser Prozess ermöglicht es dem Ofen, Metall ohne direkten Kontakt durch eine Flamme oder ein Heizelement zu schmelzen.

Ein Induktionsofen funktioniert, indem er das Metall selbst zur Wärmequelle macht. Er verwendet ein starkes, sich änderndes Magnetfeld, um interne elektrische Ströme zu induzieren, was zu einem sauberen, kontrollierten und hoch effizienten Schmelzprozess führt.

Wie die Induktionserwärmung funktioniert: Eine schrittweise Aufschlüsselung

Um einen Induktionsofen zu verstehen, ist es hilfreich, den Prozess als eine Abfolge von drei verschiedenen physikalischen Ereignissen zu betrachten. Das System ist im Wesentlichen ein Transformator im großen Maßstab, bei dem die Ofenspule die Primärseite und das zu schmelzende Metall die einwindige Sekundärseite darstellt.

Schritt 1: Erzeugung des Magnetfeldes

Der Prozess beginnt mit einer großen, robusten Spule, die typischerweise aus Kupferrohren besteht und einen Tiegel umgibt, der die Metallcharge enthält. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet. Dieser Stromfluss erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb der Spule.

Schritt 2: Elektromagnetische Induktion

Gemäß dem Faradayschen Induktionsgesetz induziert ein sich änderndes Magnetfeld einen elektrischen Strom in jedem Leiter, der sich darin befindet. Die Metallstücke im Tiegel sind leitfähig, sodass das Magnetfeld des Ofens kreisförmige elektrische Ströme in ihnen induziert. Diese werden als Wirbelströme bezeichnet.

Schritt 3: Der Joule-Effekt (Widerstandsheizung)

Der letzte Schritt ist die Wärmeerzeugung. Während die induzierten Wirbelströme durch das Metall fließen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand behindert den Stromfluss und wandelt infolgedessen die elektrische Energie direkt in thermische Energie (Wärme) um. Dieses Phänomen ist als Joule-Effekt oder Widerstandsheizung bekannt und führt dazu, dass die Temperatur des Metalls schnell seinen Schmelzpunkt erreicht.

Wesentliche Vorteile der Induktionsmethode

Die Physik hinter der Induktionserwärmung bietet mehrere deutliche betriebliche Vorteile, weshalb sie zum Standard in modernen Gießereien für das Schmelzen von Eisen, Stahl, Kupfer und anderen Metallen geworden ist.

Überlegene Reinheit und Kontrolle

Da die Wärme im Metall selbst erzeugt wird, entstehen keine Verbrennungsprodukte (wie in einem Gasofen) oder Verunreinigungen durch eine Elektrode (wie in einem Lichtbogenofen). Dies führt zu einem Endprodukt von viel höherer Reinheit. Es ermöglicht auch eine extrem präzise Temperaturkontrolle.

Inhärente Rührwirkung

Die gleichen magnetischen Kräfte, die die Wirbelströme induzieren, erzeugen auch eine Rührwirkung im geschmolzenen Metallbad. Dieses elektromagnetische Rühren stellt sicher, dass die Temperatur gleichmäßig ist und dass alle der Schmelze zugesetzten Legierungselemente gründlich vermischt werden, was ein homogenes Endgussstück garantiert.

Hohe Effizienz und Geschwindigkeit

Die Induktion ist ein äußerst effizienter Prozess, da die Wärme genau dort erzeugt wird, wo sie benötigt wird – im Material selbst. Weniger Energie geht an die Umgebung verloren als bei Methoden, die auf externer Strahlung oder Konvektion beruhen. Dies führt zu schnelleren Schmelzzeiten und geringerem Energieverbrauch pro Tonne Metall.

Verständnis der Kompromisse

Obwohl Induktionsöfen äußerst effektiv sind, sind sie nicht ohne spezifische Einschränkungen und betriebliche Überlegungen.

Hohe Anfangskosten

Die für einen Induktionsofen erforderlichen Netzteile, Steuerungssysteme und Hochstromspulen sind komplex und stellen im Vergleich zu einfacheren, befeuerten Öfen eine erhebliche Investition dar.

Erfordernis leitfähiger Materialien

Die Haupteinschränkung dieser Methode besteht darin, dass sie nur auf Materialien funktioniert, die elektrisch leitfähig sind. Sie kann nicht zum direkten Schmelzen von nicht leitfähigen Materialien wie Glas, bestimmten Keramiken oder Schlacke verwendet werden, die möglicherweise einen leitfähigen Tiegel als Zwischenstück benötigen.

Verschleiß der Feuerfestauskleidung

Die intensive Hitze, kombiniert mit der ständigen Bewegung durch das elektromagnetische Rühren, kann zu Verschleiß an der feuerfesten Auskleidung des Tiegels führen. Diese Auskleidung muss sorgfältig überwacht und regelmäßig ausgetauscht werden, um die Integrität und Sicherheit des Ofens zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Ofentechnologie hängt vollständig vom Material, der erforderlichen Qualität und den betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hochreinem Metall und präziser Legierungszusammensetzung liegt: Die saubere, berührungslose Erwärmung und das inhärente Rühren eines Induktionsofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf Betriebsgeschwindigkeit und Energieeffizienz liegt: Die Induktionserwärmung ist überlegen, da sie die Wärme direkt im Metall erzeugt, Abfall minimiert und schnelle Schmelzvorgänge ermöglicht.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anfangskosten für den allgemeinen Schmelzbetrieb liegt: Ein einfacherer Schmelzofen oder Kupolofen könnte ein wirtschaftlicherer Ausgangspunkt sein, trotz geringerer Effizienz und Reinheit.

Indem Sie diese Grundprinzipien verstehen, können Sie erkennen, warum der Induktionsofen eine Eckpfeilertechnologie für die moderne, hochwertige Metallproduktion ist.

Zusammenfassungstabelle:

| Prinzip | Funktion | Ergebnis |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule erzeugt ein sich änderndes Magnetfeld. | Induziert Wirbelströme im leitfähigen Metall. |

| Joule-Effekt (Widerstandsheizung) | Wirbelströme fließen gegen den elektrischen Widerstand des Metalls. | Elektrische Energie wird direkt in intensive Wärme umgewandelt. |

Bereit, Ihren Metallschmelzprozess zu verbessern?

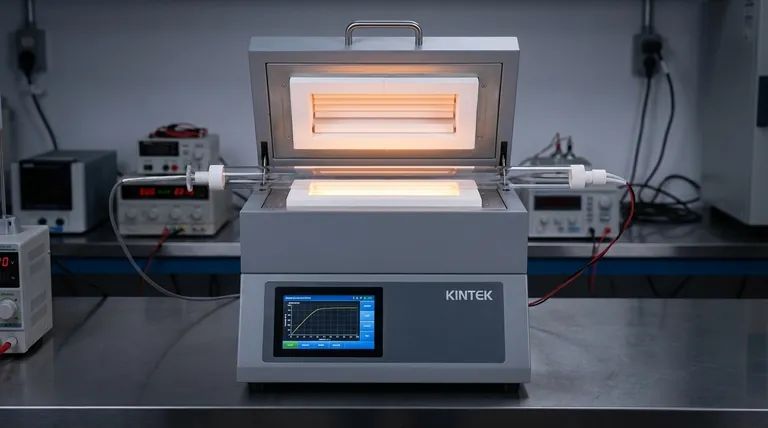

Das Verständnis der Wissenschaft ist der erste Schritt. Die Implementierung der richtigen Technologie liefert die Ergebnisse. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet robuste Induktionsöfen, die diese Prinzipien in Ihrem Labor zum Leben erwecken.

Unsere Lösungen sind für Labore konzipiert, die Folgendes benötigen:

- Überlegene Reinheit: Erzielen Sie unverunreinigte Schmelzen mit unserer berührungslosen Heiztechnologie.

- Präzise Kontrolle: Feinabstimmung der Temperaturen für konsistente, qualitativ hochwertige Ergebnisse.

- Betriebseffizienz: Reduzierung der Schmelzzeiten und des Energieverbrauchs pro Charge.

Lassen Sie uns besprechen, wie ein Induktionsofen Ihre Metallproduktion verändern kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und überzeugen Sie sich selbst vom KINTEK-Unterschied.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist der grundlegende Aufbau und der Temperaturregelmechanismus eines Labortiegelofens? Beherrschen Sie präzise Heizung für Ihr Labor

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese