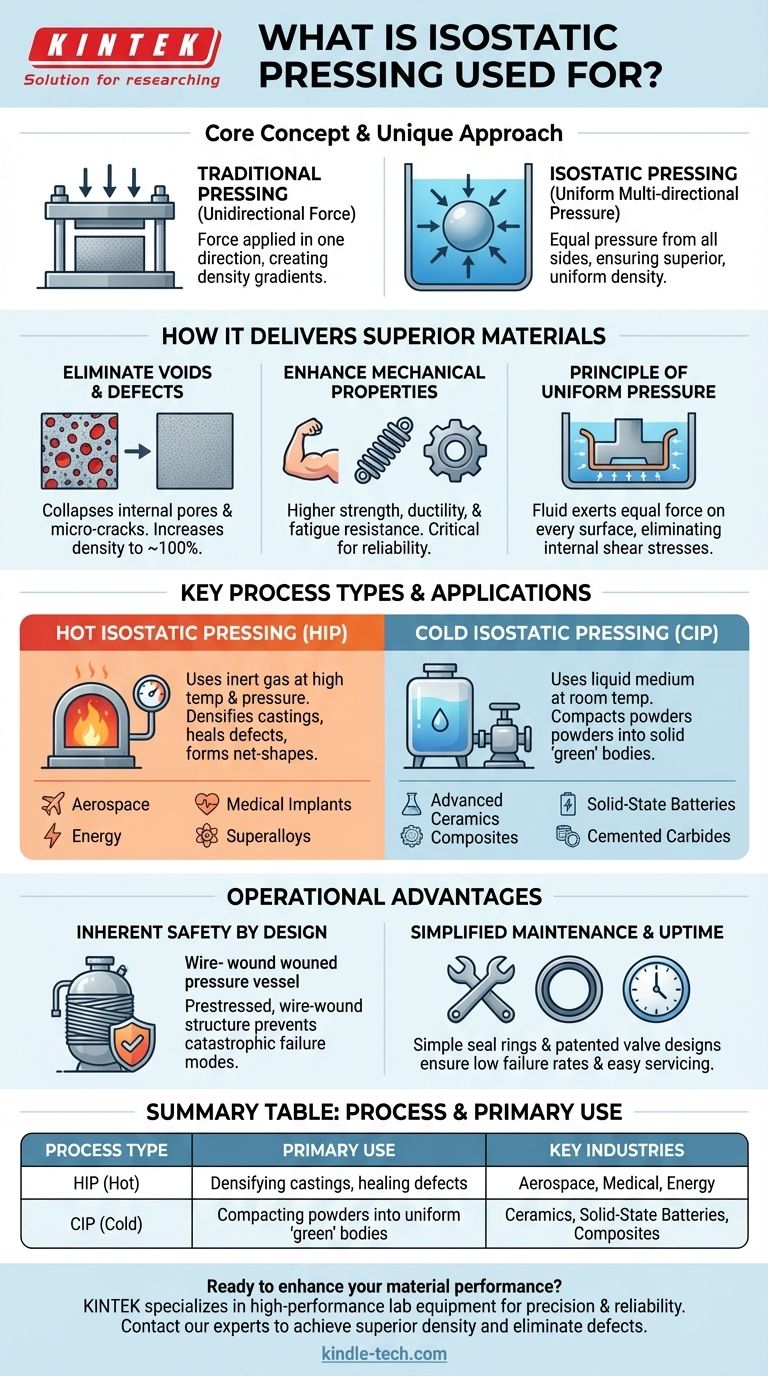

Im Kern ist das isostatische Pressen eine Materialverarbeitungstechnik, die Fluiddruck nutzt, um Pulver zu verdichten oder feste Teile mit extremer Gleichmäßigkeit zu verdichten. Es ist unerlässlich für die Herstellung hochleistungsfähiger Komponenten in verschiedenen Branchen, von der Eliminierung kritischer Hohlräume in Luft- und Raumfahrtgussteilen und der Formgebung von Superlegierungen bis zur Herstellung fortschrittlicher Keramiken und Komponenten für Festkörperbatterien.

Im Gegensatz zum traditionellen Pressen, das Kraft in eine Richtung ausübt, wendet das isostatische Pressen gleichzeitig von allen Seiten gleichen Druck an. Dieser einzigartige Ansatz ist der Schlüssel zur Herstellung von Materialien mit überlegener Dichte, struktureller Integrität und konsistenten mechanischen Eigenschaften.

Wie isostatisches Pressen überlegene Materialien liefert

Beim isostatischen Pressen geht es im Wesentlichen darum, ein Materialqualitätsniveau zu erreichen, das andere Methoden nicht bieten können. Seine Vorteile ergeben sich aus der einzigartigen Art und Weise, wie es Kraft anwendet.

Das Prinzip des gleichmäßigen Drucks

Der Begriff „isostatisch“ bedeutet gleichen Druck in alle Richtungen. Eine in einer flexiblen Form versiegelte Komponente wird in einem Hochdruckbehälter in eine Flüssigkeit (ein Gas für Heißisostatisches Pressen oder eine Flüssigkeit für Kaltisostatisches Pressen) getaucht.

Wenn der Behälter unter Druck gesetzt wird, übt die Flüssigkeit eine gleichmäßige Kraft auf jede Oberfläche der Komponente aus. Dies eliminiert die Dichtegradienten und internen Scherspannungen, die beim uniaxialen Pressen, bei dem die Kraft nur aus ein oder zwei Richtungen angewendet wird, üblich sind.

Eliminierung von Hohlräumen und Defekten

Dieser allseitige Druck ist äußerst effektiv beim Kollabieren interner Poren, Mikrorisse und anderer Hohlräume innerhalb eines Materials. Bei Teilen aus Metallpulvern oder für massive Metallgussteile kann dieser Prozess die Dichte auf nahezu 100 % des theoretischen Maximums erhöhen.

Durch die Beseitigung dieser internen Defekte wird das Material unter Belastung wesentlich weniger anfällig für Versagen.

Verbesserung der mechanischen Eigenschaften

Das direkte Ergebnis höherer Dichte und weniger Defekte ist eine dramatische Verbesserung der mechanischen Leistung. Materialien, die isostatisch gepresst wurden, weisen eine höhere Festigkeit, Duktilität und Ermüdungsbeständigkeit auf.

Diese Konsistenz ist entscheidend für Anwendungen, bei denen ein Bauteilversagen keine Option ist.

Schlüsselanwendungen und Prozesstypen

Die beiden primären Methoden, Heißisostatisches Pressen (HIP) und Kaltisostatisches Pressen (CIP), dienen unterschiedlichen, aber komplementären Zwecken.

Heißisostatisches Pressen (HIP) zur Endverdichtung

HIP verwendet ein inertes Gas (wie Argon) bei extrem hohen Temperaturen und Drücken. Die Kombination aus Wärme und Druck beschleunigt die Diffusion, wodurch Hohlräume geschlossen und metallurgische Bindungen gebildet werden.

Es wird häufig zur Verdichtung kritischer Gussteile in der Luft- und Raumfahrt, zur Behebung von Hitzeschäden an Turbinenschaufeln und zur Erzielung der endgültigen Endform von Teilen aus Nickelbasis-Superlegierungen, Titan und Hochgeschwindigkeits-Werkzeugstählen eingesetzt.

Kaltisostatisches Pressen (CIP) zur Pulververdichtung

CIP verwendet ein flüssiges Medium bei Raumtemperatur, um Drücke zwischen 100 und 630 MPa auszuüben. Sein Hauptzweck ist die Verdichtung von Pulvern zu einem festen „Grünkörper“ mit hoher, gleichmäßiger Dichte vor einem abschließenden Sinter- oder Erhitzungsschritt.

Dies ist ein entscheidender Schritt bei der Herstellung von Hochleistungskeramiken, Hartmetallen und sogar fortschrittlichen Materialien wie den festen Elektrolyten, die in Festkörperbatterien der nächsten Generation verwendet werden.

Die operativen Vorteile verstehen

Über die Materialvorteile hinaus sind moderne isostatische Pressen auf Zuverlässigkeit und Sicherheit in anspruchsvollen Industrieumgebungen ausgelegt.

Inhärente Sicherheit durch Design

Der Betrieb bei extremen Drücken erfordert robuste Sicherheitsmaßnahmen. Viele isostatische Pressen verwenden eine vorgespannte, drahtgewickelte Struktur für den Hochdruckbehälter.

Dieses Design stellt sicher, dass selbst wenn einige Stahldrähte brechen sollten, der Ausfallmodus nicht katastrophal ist, was das Risiko eines hochenergetischen Unfalls erheblich reduziert.

Vereinfachte Wartung und Betriebszeit

Hohe Betriebszeiten sind in der Fertigung entscheidend. Isostatische Pressen sind oft so konstruiert, dass das Hauptverschleißteil ein einfacher Dichtring ist, der leicht ausgetauscht werden kann.

Darüber hinaus führen patentierte Ventilkonstruktionen, die den Ventilkörper vom Sitz trennen, zu einer sehr geringen Ausfallrate und einer unkomplizierten Wartung, wodurch die Produktivität der Anlage gewährleistet ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Verfahrens hängt ganz von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Behebung von Defekten oder der Herstellung vollständig dichter, missionskritischer Metallteile liegt: Heißisostatisches Pressen (HIP) ist das notwendige Verfahren, um maximale Materialintegrität und mechanische Leistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochgleichmäßigen, verdichteten Pulverkörpers für das anschließende Sintern liegt: Kaltisostatisches Pressen (CIP) ist die ideale und kostengünstige Methode zur Herstellung eines überlegenen „Grünlings“.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Keramiken oder Verbundwerkstoffe mit komplexen Formen liegt: Eine Kombination aus CIP zur Formgebung des Teils, gefolgt von HIP zur vollständigen Verdichtung, ist ein gängiger und effektiver Arbeitsablauf.

Letztendlich ist die Einführung des isostatischen Pressens eine strategische Entscheidung, um Materialzuverlässigkeit und Spitzenleistung zu priorisieren.

Zusammenfassungstabelle:

| Prozesstyp | Primäre Anwendung | Schlüsselindustrien |

|---|---|---|

| Heißisostatisches Pressen (HIP) | Verdichten von Gussteilen, Beheben von Defekten in Metallen | Luft- und Raumfahrt, Medizin, Energie |

| Kaltisostatisches Pressen (CIP) | Verdichten von Pulvern zu gleichmäßigen „Grünkörpern“ | Keramik, Festkörperbatterien, Verbundwerkstoffe |

Bereit, Ihre Materialleistung mit isostatischem Pressen zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und beliefert Labore, die Präzision und Zuverlässigkeit verlangen. Egal, ob Sie fortschrittliche Keramiken, Batterien der nächsten Generation oder kritische Luft- und Raumfahrtkomponenten entwickeln, unser Know-how kann Ihnen helfen, überlegene Dichte zu erzielen und Defekte zu eliminieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Doppelplatten-Heizpresse für Labor

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

Andere fragen auch

- Wie ermöglichen industrielle HIP-Öfen die Diffusionsbindung? Perfekte Verbindungen für unterschiedliche Metalle erzielen

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Wie verbessert isostatische Pressausrüstung den Kontakt der Lithiummetallanode? Optimieren Sie Ihre Festkörperbatterie-Montage

- Was ist CIP in der Pulvermetallurgie? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist ein Beispiel für kaltisostatisches Pressen? Erreichen Sie eine gleichmäßige Dichte bei komplexen Teilen

- Was ist der Unterschied zwischen Nasszellen- und Trockenzellen-CIP? Wählen Sie den richtigen Prozess für Ihre Produktionsanforderungen

- Was ist der Unterschied zwischen der Nassform- und der Trockenform-Isostatisches Pressen? Flexibilität vs. Massenproduktion

- Warum Kaltpressen für Li10SnP2S12-Elektrolytpellets verwenden? Stabilität in Sulfidelektrolyten erhalten