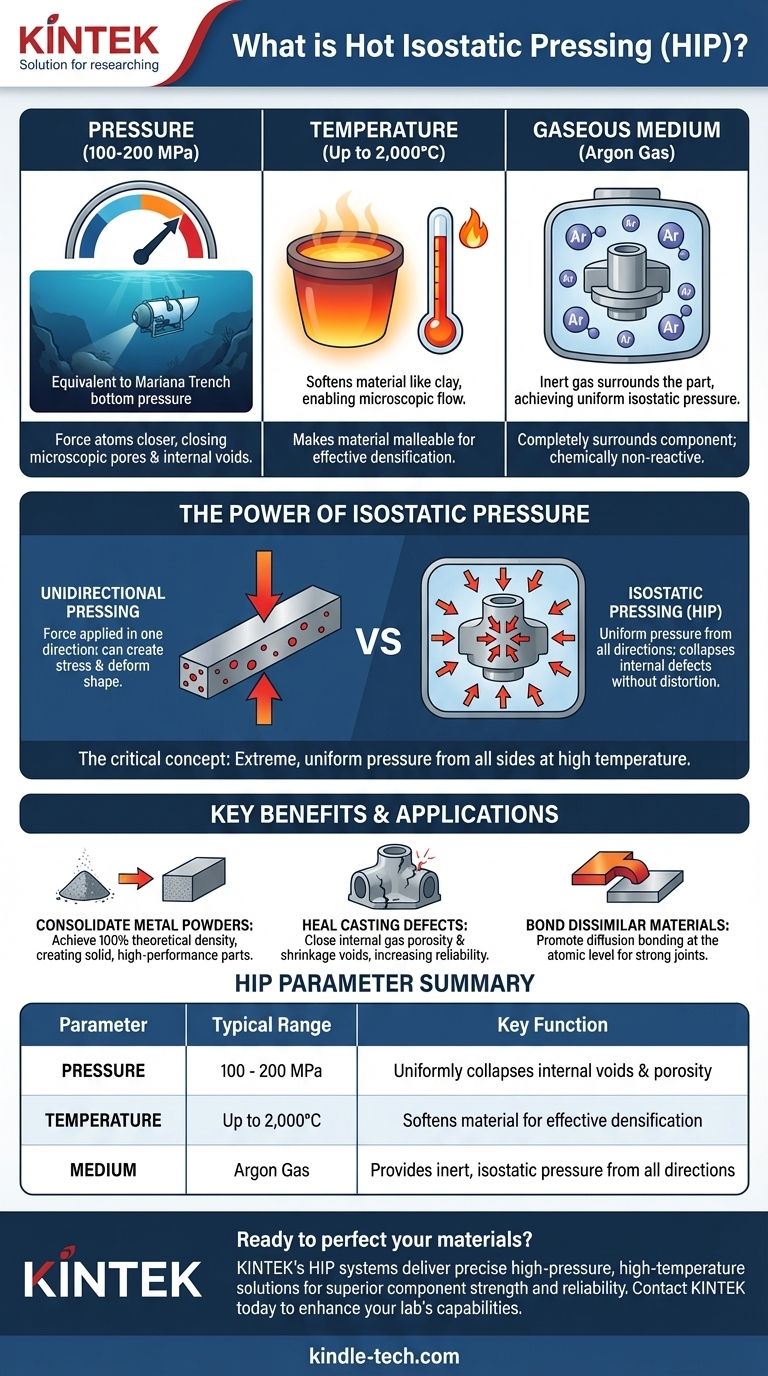

Kurz gesagt, das Heiß-Isostatische Pressen (HIP) verwendet isostatischen Gasdruck, der typischerweise von mehreren zehn Megapascal (MPa) bis zu 200 MPa reicht, was ungefähr dem 1.000- bis 2.000-fachen des normalen atmosphärischen Drucks entspricht. Dieser immense Druck wird in Verbindung mit hohen Temperaturen, die oft 2.000 °C erreichen, gleichmäßig in alle Richtungen angewendet, um Materialien zu verdichten und interne Defekte zu beseitigen.

Das entscheidende Konzept ist nicht nur der hohe Druck, sondern seine isostatische Natur. Durch die Anwendung extremen, gleichmäßigen Drucks von allen Seiten bei hohen Temperaturen kann HIP interne Hohlräume kollabieren lassen und vollständig dichte, hochleistungsfähige Bauteile erzeugen, ohne deren Form zu verzerren.

Die Kernparameter von HIP

Das Heiß-Isostatische Pressen ist ein Fertigungsverfahren, das durch das präzise Zusammenspiel dreier Schlüsselfaktoren definiert wird: Druck, Temperatur und ein Druckmedium.

Definition des Druckbereichs

Der Druck in einem HIP-Zyklus liegt typischerweise zwischen 100 MPa und 200 MPa. Um dies ins rechte Licht zu rücken: 100 MPa entsprechen dem Druck, der am Grund des Marianengrabens, dem tiefsten Punkt des Ozeans, herrscht.

Dieses Druckniveau ist notwendig, um Atome physikalisch näher zusammenzudrücken und mikroskopische Poren, Risse und andere interne Hohlräume innerhalb eines Materials zu schließen.

Die Rolle hoher Temperatur

Druck allein ist nicht ausreichend. HIP-Systeme wenden auch Temperaturen an, die von einigen hundert Grad Celsius bis zu 2.000 °C reichen.

Diese intensive Hitze macht das Material formbar, fast wie Ton. In diesem erweichten Zustand kann das Material auf mikroskopischer Ebene fließen, wodurch der hohe Druck interne Hohlräume effektiv verschweißen kann.

Das gasförmige Medium

Der Druck wird nicht durch einen physischen Kolben, sondern durch ein Gas ausgeübt. Argon ist die häufigste Wahl, da es inert ist, was bedeutet, dass es selbst bei extremen Temperaturen nicht chemisch mit dem zu verarbeitenden Material reagiert.

Das Gas umgibt das Teil vollständig, wodurch ein gleichmäßiger, isostatischer Druck erreicht wird.

Was "isostatischer" Druck tatsächlich bedeutet

Der Begriff "isostatisch" ist grundlegend für das Verständnis, wie HIP funktioniert und warum es so effektiv ist. Er unterscheidet das Verfahren von herkömmlichen Pressverfahren.

Gleichmäßiger Druck aus allen Richtungen

Isostatisch bedeutet, dass der Druck gleichmäßig und gleichzeitig auf jede einzelne Oberfläche des Bauteils ausgeübt wird.

Stellen Sie sich vor, Sie tauchen ein Objekt tief in den Ozean. Der Wasserdruck drückt von oben, unten und allen Seiten mit der gleichen Kraft darauf. Dies ist eine perfekte Analogie für den isostatischen Gasdruck in einem HIP-Behälter.

Warum Gleichmäßigkeit entscheidend ist

Dieser gleichmäßige Druck presst das Teil zusammen, ohne seine Gesamtform zu verzerren. Da die Kraft perfekt ausgeglichen ist, kollabiert sie interne Porosität und Defekte nach innen.

Dies ermöglicht die Herstellung von Bauteilen mit komplexen Geometrien, die bis zur vollen theoretischen Dichte verarbeitet werden, was ihre mechanischen Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit dramatisch verbessert.

Kontrast zum unidirektionalen Pressen

Eine traditionelle Schmiede oder Presse übt Kraft in eine Richtung (uniaxial) aus. Obwohl dies zum Formen von Metall effektiv ist, kann es interne Spannungen erzeugen und kann bereits vorhandene interne Hohlräume nicht so effektiv beseitigen wie HIP.

Die Kompromisse verstehen

Obwohl leistungsstark, beinhaltet der HIP-Prozess das Abwägen wichtiger Variablen und das Verständnis seiner inhärenten Einschränkungen.

Druck- vs. Temperaturgleichgewicht

Die spezifische Kombination aus Druck und Temperatur wird auf das Material zugeschnitten. Ein Material mit einem niedrigeren Schmelzpunkt benötigt möglicherweise weniger Wärme, aber mehr Druck, während eine hochfeste Superlegierung extreme Temperaturen benötigt, um ausreichend formbar zu werden, damit der Druck wirken kann.

Zykluszeit und Kosten

HIP ist ein Batch-Verfahren, kein kontinuierliches. Lade-, Heiz-, Druckbeaufschlagungs-, Halte- und Kühlzyklen können viele Stunden dauern. Dies macht es teurer und zeitaufwendiger als einige andere Herstellungsverfahren.

Teilevorbereitung

Damit der Prozess bei Pulvern funktioniert oder um Oberflächenreaktionen zu verhindern, müssen Teile oft in einem gasdichten Behälter oder "Kapsel" versiegelt werden. Dies fügt einen zusätzlichen Schritt und Kosten zum Fertigungsablauf hinzu.

Wie Parameter an das Ziel angepasst werden

Die präzisen Druck- und Temperatureinstellungen werden basierend auf dem spezifischen Fertigungsziel ausgewählt.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung von Metallpulvern liegt: Das Ziel ist es, 100 % der theoretischen Dichte zu erreichen und ein festes Teil aus losem Pulver zu erzeugen, das überlegene Eigenschaften gegenüber gegossenen oder geschmiedeten Äquivalenten aufweist.

- Wenn Ihr Hauptaugenmerk auf der Heilung von Defekten in Gussteilen liegt: Es können niedrigere Drücke und Temperaturen verwendet werden, um interne Gasporosität und Schrumpfhohlräume zu schließen, wodurch die Zuverlässigkeit und Lebensdauer des Teils erheblich erhöht wird.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt: Die Prozessparameter werden so gewählt, dass die Diffusion auf atomarer Ebene gefördert wird, wodurch eine Verbindung zwischen zwei verschiedenen Materialien entsteht, die so stark ist wie die Ausgangsmaterialien selbst.

Letztendlich nutzt das Heiß-Isostatische Pressen die kombinierte Kraft von gleichmäßigem Druck und hoher Hitze, um Materialien von innen heraus zu perfektionieren.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Schlüsselfunktion |

|---|---|---|

| Druck | 100 - 200 MPa | Gleichmäßiges Kollabieren interner Hohlräume und Porosität |

| Temperatur | Bis zu 2.000 °C | Erweicht Material für effektive Verdichtung |

| Medium | Argongas | Bietet inerten, isostatischen Druck aus allen Richtungen |

Bereit, Ihre Materialien von innen heraus zu perfektionieren?

Die Heiß-Isostatischen Presssysteme (HIP) von KINTEK liefern die präzise Kombination aus extremem Druck (bis zu 200 MPa) und hoher Temperatur (bis zu 2.000 °C), die erforderlich ist, um 100 % der theoretischen Dichte zu erreichen, interne Defekte in Gussteilen zu beseitigen und Metallpulver zu konsolidieren. Dies führt zu Bauteilen mit überragender Festigkeit, Ermüdungsbeständigkeit und Zuverlässigkeit.

Ob Ihr Ziel darin besteht, Gussfehler zu beheben, vollständig dichte Teile aus Pulver herzustellen oder ungleiche Materialien zu verbinden, unsere HIP-Lösungen sind auf Ihre spezifischen Material- und Leistungsanforderungen zugeschnitten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien die Fähigkeiten Ihres Labors und die Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP