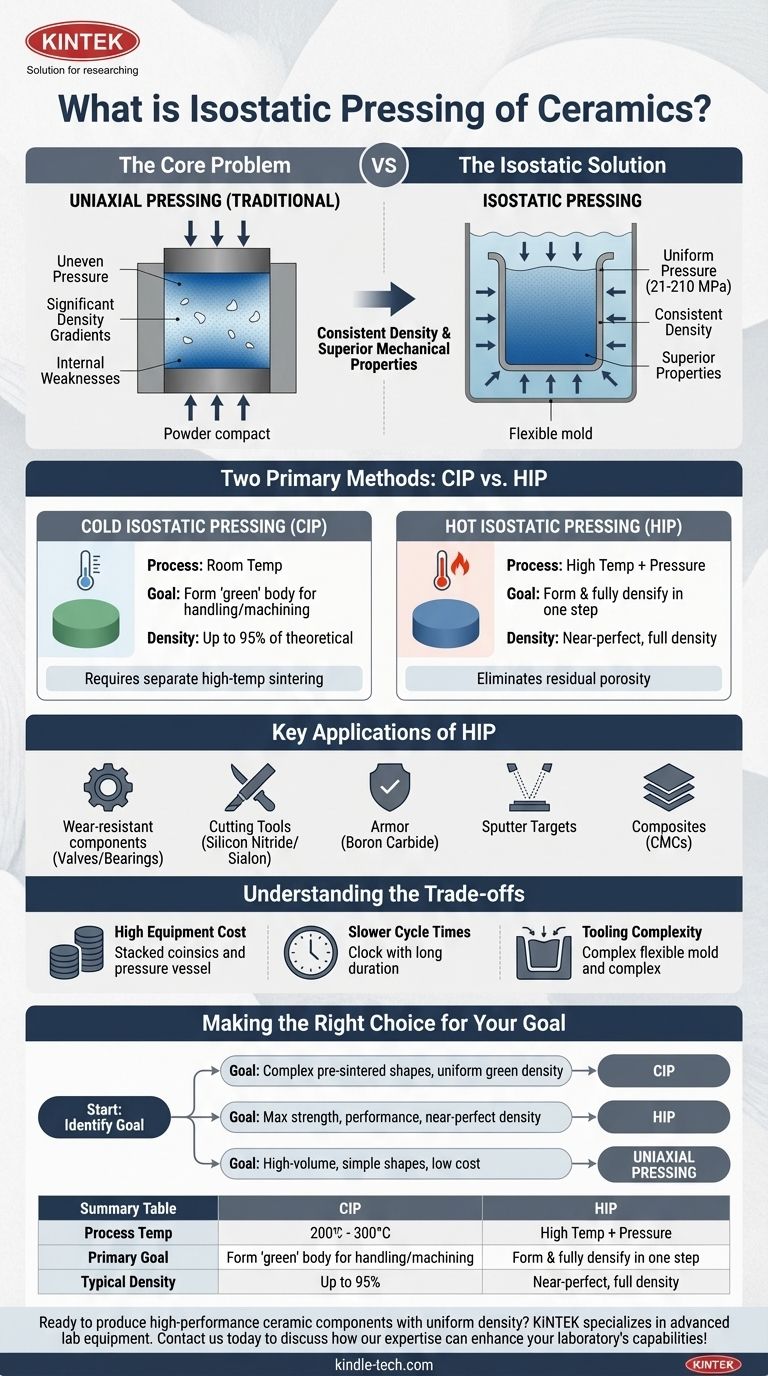

Isostatisches Pressen ist ein pulvermetallurgisches Verfahren, das zur Herstellung von Keramikkomponenten eingesetzt wird, indem ein Pulverpressling einem gleichmäßigen, hohen Druck aus allen Richtungen ausgesetzt wird. Im Gegensatz zum traditionellen uniaxialen Pressen, das Kraft nur aus einer oder zwei Richtungen anwendet, verwendet das isostatische Pressen eine Flüssigkeit oder ein Gas als druckübertragendes Medium, um eine konsistente Dichte im gesamten Teil zu gewährleisten.

Der zentrale Zweck des isostatischen Pressens ist es, die Dichteschwankungen und inneren Spannungen zu überwinden, die bei konventionell gepressten Teilen üblich sind. Durch die gleichmäßige Druckanwendung werden hochkonsistente Keramikkomponenten mit überlegenen mechanischen Eigenschaften hergestellt, die die Schaffung komplexer Formen ermöglichen, die sonst schwer zu fertigen wären.

Warum isostatisches Pressen verwenden?

Das Kernproblem: Hohlräume und ungleichmäßige Dichte

Wenn Keramikpulver in einer starren Matrize (uniaxiales Pressen) gepresst wird, verhindert die Reibung zwischen dem Pulver und den Matrizenwänden, dass der Druck gleichmäßig übertragen wird.

Dies führt zu einer Komponente mit signifikanten Dichtegradienten. Die Bereiche, die dem Stempel am nächsten liegen, sind dichter, während das Zentrum und die Bereiche, die weit vom Stempel entfernt sind, weniger dicht sind, was interne Schwachstellen erzeugt.

Die isostatische Lösung: Gleichmäßiger Druck

Beim isostatischen Pressen wird das Pulver, das in einer flexiblen Form versiegelt ist, in eine Hochdruckflüssigkeit oder ein Gas getaucht.

Dieser Druck, der von 21 bis 210 MPa (3.000 bis 30.000 psi) reicht, wirkt gleichmäßig auf alle Oberflächen der Form. Dies eliminiert den Effekt der Matrizenwandreibung, was zu einer hochgradig gleichmäßigen Dichte im gesamten Bauteil, einem sogenannten "Grünling", führt.

Die zwei Hauptmethoden: CIP vs. HIP

Die Wahl zwischen isostatischen Methoden hängt davon ab, ob das Ziel lediglich die Formgebung des Teils vor dem Erhitzen ist oder die Formgebung und vollständige Verdichtung in einem einzigen Schritt.

Kaltisostatisches Pressen (CIP)

CIP wird bei oder nahe Raumtemperatur durchgeführt. Das Hauptziel ist es, das Keramikpulver zu einem festen Grünling mit ausreichender Festigkeit für Handhabung und Bearbeitung zu verdichten.

Dieses Verfahren kann im Grünzustand bis zu 95 % der theoretischen Dichte der Keramik erreichen. Das Teil muss dann einem separaten Hochtemperatur-Sinterprozess unterzogen werden, um seine endgültige, volle Dichte und Festigkeit zu erreichen.

Heißisostatisches Pressen (HIP)

HIP kombiniert immensen Druck mit hoher Temperatur in einem einzigen Prozess. Es wird verwendet, um das Pulver gleichzeitig zu verdichten und zu sintern, wodurch es zu einer vollständig dichten Komponente konsolidiert wird.

Da es Restporosität eliminiert, wird HIP zur Herstellung von Ultrahochleistungskeramiken mit überlegenen mechanischen Eigenschaften für die anspruchsvollsten Umgebungen eingesetzt.

Schlüsselanwendungen von HIP

Die außergewöhnliche Dichte und Gleichmäßigkeit, die durch HIP erreicht wird, machen es für fortschrittliche technische Keramiken unerlässlich.

Anwendungen umfassen die Herstellung von verschleißfesten Komponenten für Hochleistungsventile und -lager, Siliziumnitrid- und Sialon-Schneidwerkzeuge sowie robustes Borcarbid (B4C) für Panzerungen. Es wird auch für Sputtertargets und Verbundwerkstoffe wie CMCs (Ceramic Matrix Composites) verwendet.

Die Kompromisse verstehen

Hohe Ausrüstungskosten

Sowohl CIP als auch insbesondere HIP erfordern spezielle Hochdruckbehälter und Steuerungssysteme. Die Kapitalinvestition für diese Ausrüstung ist deutlich höher als für konventionelle Pressen.

Längere Zykluszeiten

Isostatisches Pressen ist ein Batch-Verfahren. Die Zeit, die zum Laden der Form, zum Druckbeaufschlagen des Behälters, zum Halten des Drucks und zum Entlüften benötigt wird, ist viel länger als der sekundenlange Zyklus einer mechanischen Presse, wodurch es weniger für hochvolumige, kostengünstige Teile geeignet ist.

Komplexität der Werkzeuge

Obwohl es sich hervorragend für komplexe Außenformen eignet, können flexible Formen teuer in Design und Herstellung sein. Das Erstellen präziser interner Merkmale oder scharfer Ecken kann eine Herausforderung sein und erfordert möglicherweise anspruchsvollere Werkzeugansätze.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Methode auszuwählen, müssen Sie die Prozessfähigkeiten mit den Leistungsanforderungen und Kostenzielen Ihrer Komponente abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer vorgesinterter Formen mit gleichmäßiger Gründichte liegt: Kaltisostatisches Pressen (CIP) ist die ideale Wahl, gefolgt von einem konventionellen Sinterzyklus.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit, Leistung und nahezu perfekter Dichte liegt: Heißisostatisches Pressen (HIP) ist notwendig, insbesondere für fortschrittliche technische Keramiken und Verbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt, bei denen die Kosten entscheidend sind: Traditionelles uniaxiales Pressen ist wahrscheinlich die wirtschaftlichere und schnellere Lösung.

Letztendlich erschließt das isostatische Pressen ein Maß an Materialleistung und geometrischer Komplexität, das konventionelle Methoden einfach nicht erreichen können.

Zusammenfassungstabelle:

| Methode | Prozesstemperatur | Primäres Ziel | Typische erreichte Dichte |

|---|---|---|---|

| Kaltisostatisches Pressen (CIP) | Raumtemperatur | Formen eines 'Grünlings' für Handhabung und Sintern | Bis zu 95 % der theoretischen Dichte |

| Heißisostatisches Pressen (HIP) | Hohe Temperatur | Vollständiges Verdichten und Sintern in einem Schritt | Nahezu perfekte, volle Dichte |

Bereit, Hochleistungskeramikkomponenten mit gleichmäßiger Dichte herzustellen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Keramikverarbeitung. Egal, ob Sie Kaltisostatisches Pressen (CIP) für komplexe Formen oder Heißisostatisches Pressen (HIP) für maximale Festigkeit erforschen, unsere Lösungen helfen Ihnen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Wie leitet die mikrostrukturelle Charakterisierung von gaszerstäubten Pulvern die HIP-Behandlung? Optimierung der Materialintegrität

- Was ist der isostatische Fluiddruck? Erreichen Sie perfekt gleichmäßige Dichte und komplexe Formen

- Was ist die Funktion einer Kaltisostatischen Presse (CIP) bei der Herstellung von Allfestkörperbatterien vom Pouch-Typ?

- Warum ist das isostatische Pressen beim Herstellen von Keramiken besser als das herkömmliche uniaxial Pressen? Erzielen Sie überlegene Dichte und komplexe Formen

- Welche Rolle spielt eine industrielle Hochdruck-Handschraubenpresse in einem HHIP-System? Präzise Verdichtung erreichen

- Was ist der Zweck von Edelstahlkapseln bei der HIP-Behandlung? Vollständige Verdichtung von AlFeTiCrZnCu-Legierungen erreichen

- Was ist der Unterschied zwischen isostatischem Pressen und uniaxialem Pressen? Die Wahl der richtigen Pulververdichtungsmethode

- Was sind die zwei Arten von Pressen? CIP vs. HIP für die Herstellung fortschrittlicher Materialien