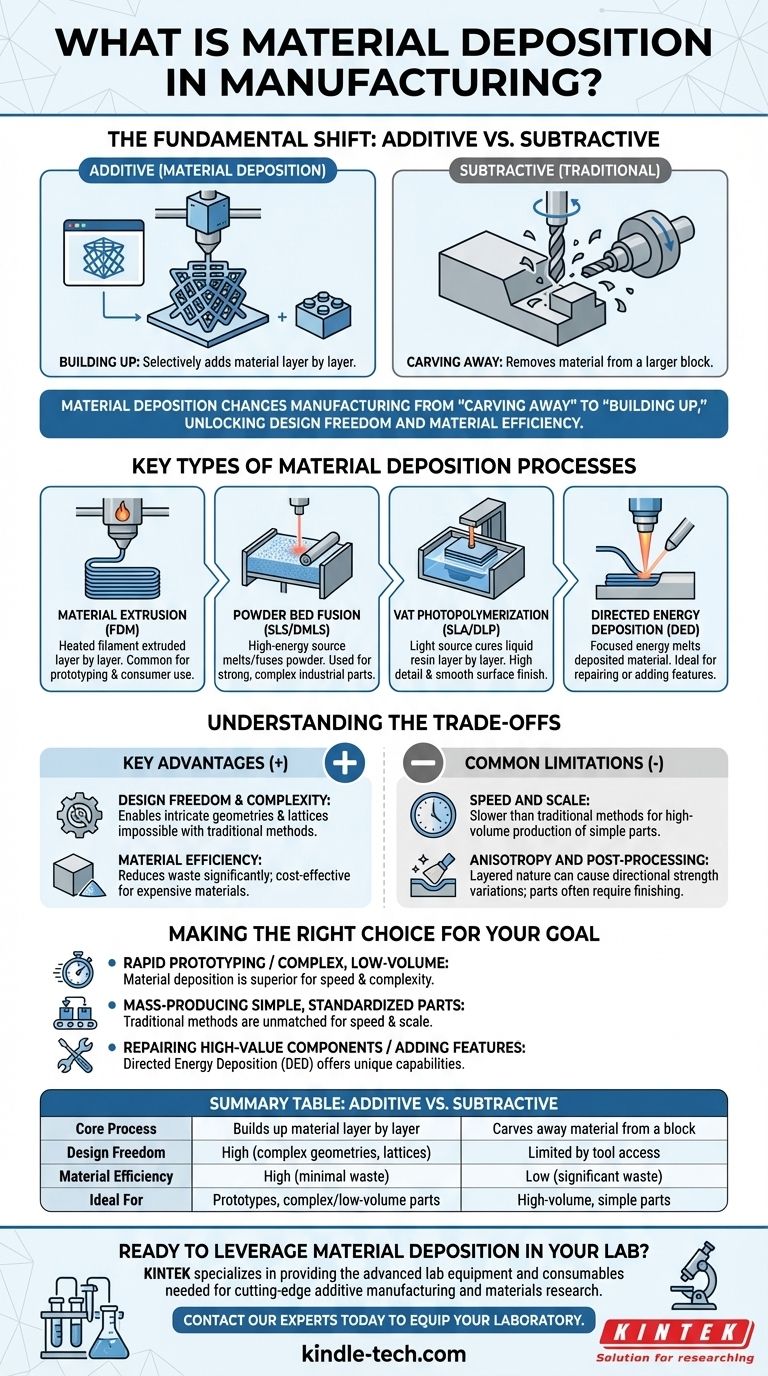

Im Kern ist die Materialabscheidung ein Fertigungsprozess, bei dem ein Objekt durch selektives Hinzufügen von Material, typischerweise Schicht für Schicht, aus einer digitalen Designdatei aufgebaut wird. Diese Methode ist das Grundprinzip dessen, was allgemeiner als additive Fertigung oder 3D-Druck bekannt ist. Sie steht im direkten Gegensatz zu traditionellen subtraktiven Methoden, bei denen Material von einem größeren Block entfernt wird, um die endgültige Form zu erzeugen.

Die entscheidende Verschiebung, die es zu verstehen gilt, ist, dass die Materialabscheidung die Fertigung von einem Prozess des „Wegschnitzens“ zu einem des „Aufbauens“ verändert. Dieser grundlegende Unterschied eröffnet eine beispiellose Designfreiheit und Materialeffizienz, bringt aber auch eine neue Reihe von Produktionsüberlegungen mit sich.

Die grundlegende Verschiebung: Additiv vs. Subtraktiv

Um die Bedeutung der Materialabscheidung zu erfassen, ist es wichtig, sie mit dem Fertigungsparadigma zu vergleichen, das sie herausfordert.

Der traditionelle Ansatz: Subtraktive Fertigung

Die traditionelle Fertigung beginnt typischerweise mit einem massiven Materialblock, wie Metall, Kunststoff oder Holz.

Werkzeuge wie CNC-Fräsen, Drehmaschinen und Bohrer schneiden, schleifen oder bohren dann das überschüssige Material weg, um das endgültige Teil freizulegen. Dies ist vergleichbar mit einem Bildhauer, der eine Statue aus einem Marmorblock schnitzt.

Das moderne Paradigma: Additive Fertigung

Die Materialabscheidung, der Motor der additiven Fertigung, beginnt mit Nichts.

Sie fügt systematisch Material nur dort hinzu, wo es benötigt wird, um das Objekt zu formen, Schicht für mikroskopische Schicht. Dies ist eher vergleichbar mit dem Bau eines Objekts aus Legosteinen, aber in einem unglaublich feinen Maßstab.

Schlüsseltypen von Materialabscheidungsverfahren

Materialabscheidung ist keine einzelne Technologie, sondern eine Kategorie von Prozessen, jeder mit einzigartigen Stärken und Anwendungen.

Materialextrusion (FDM)

Dies ist die am weitesten verbreitete Form des 3D-Drucks. Ein thermoplastisches Filament wird erhitzt und durch eine Düse extrudiert, wodurch das Objekt Schicht für Schicht aufgebaut wird, während das Material abkühlt und aushärtet. Es wird häufig für Prototyping und Verbraucheranwendungen eingesetzt.

Pulverbettfusion (SLS/DMLS)

Bei diesem Verfahren schmilzt und verschmilzt eine hochenergetische Quelle wie ein Laser oder Elektronenstrahl selektiv feine Partikel aus Kunststoff- oder Metallpulver in einem Bett. Nachdem jede Schicht verschmolzen ist, wird eine neue Pulverschicht darüber verteilt. Dies wird zur Herstellung starker, komplexer Industrieteile verwendet.

Wannen-Photopolymerisation (SLA/DLP)

Diese Methode verwendet eine Lichtquelle – einen Laser (SLA) oder einen digitalen Projektor (DLP) –, um ein flüssiges Photopolymerharz in einer Wanne selektiv auszuhärten. Das Objekt wird Schicht für Schicht aufgebaut, während die Flüssigkeit zu einem Feststoff aushärtet. Sie ist bekannt für die Herstellung von Teilen mit sehr hoher Detailgenauigkeit und glatten Oberflächen.

Gerichtete Energieabscheidung (DED)

DED verwendet eine fokussierte thermische Energiequelle, wie einen Laser oder Elektronenstrahl, um Material zu schmelzen, während es abgeschieden wird. Oft mit Metallpulver oder -draht verwendet, wird diese Technik häufig zur Reparatur oder zum Hinzufügen von Merkmalen zu bestehenden Großkomponenten, wie Turbinenschaufeln, eingesetzt.

Die Kompromisse verstehen

Wie jede Technologie bringt die Materialabscheidung deutliche Vorteile und Einschränkungen mit sich, die ihre idealen Anwendungsfälle definieren.

Hauptvorteil: Designfreiheit & Komplexität

Abscheidungsverfahren können komplizierte interne Geometrien, Gitterstrukturen und organische Formen erzeugen, die mit traditionellen subtraktiven Methoden unmöglich oder unerschwinglich teuer herzustellen wären.

Hauptvorteil: Materialeffizienz

Da Material nur dort hinzugefügt wird, wo es benötigt wird, wird der Abfall im Vergleich zum Herausschnitzen eines kleinen Teils aus einem großen Rohmaterialblock drastisch reduziert. Dies ist besonders kostengünstig bei der Verwendung teurer Materialien wie Titan.

Häufige Einschränkung: Geschwindigkeit und Maßstab

Für die Großserienproduktion relativ einfacher Teile sind traditionelle Methoden wie der Spritzguss pro Einheit deutlich schneller und kostengünstiger. Die schichtweise Abscheidung kann ein langsamer Prozess sein.

Häufige Einschränkung: Anisotropie und Nachbearbeitung

Die geschichtete Natur von abgeschiedenen Teilen kann zu gerichteten Festigkeitsschwankungen führen, bekannt als Anisotropie. Viele Teile erfordern auch Nachbearbeitungsschritte wie Schleifen, Polieren oder Wärmebehandlung, um die gewünschte Oberflächengüte und mechanische Eigenschaften zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die beste Fertigungsmethode hängt vollständig von den spezifischen Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder der Herstellung hochkomplexer Teile in geringen Stückzahlen liegt: Die Materialabscheidung ist aufgrund ihrer Geschwindigkeit bei der Erstellung erster Entwürfe und ihrer Fähigkeit, Komplexität zu bewältigen, fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Millionen einfacher, standardisierter Teile zu geringstmöglichen Kosten liegt: Traditionelle subtraktive oder formgebende Fertigungsverfahren (z. B. Formen) bleiben der Industriestandard für ihre unübertroffene Geschwindigkeit und ihren Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Reparatur hochwertiger Metallkomponenten oder dem Hinzufügen kundenspezifischer Merkmale zu bestehenden Teilen liegt: Die gerichtete Energieabscheidung (DED) bietet einzigartige Fähigkeiten, die andere Methoden nicht erreichen können.

Das Verständnis der Materialabscheidung ist keine Nischenkompetenz mehr; es ist eine grundlegende Säule der modernen Ingenieurkunst, des Designs und der Fertigung.

Zusammenfassungstabelle:

| Aspekt | Additiv (Materialabscheidung) | Subtraktiv (Traditionell) |

|---|---|---|

| Kernprozess | Baut Material Schicht für Schicht auf | Schnitzt Material aus einem Block heraus |

| Designfreiheit | Hoch (komplexe Geometrien, Gitter) | Begrenzt durch Werkzeugzugang |

| Materialeffizienz | Hoch (minimaler Abfall) | Niedrig (erheblicher Abfall) |

| Ideal für | Prototypen, komplexe/kleine Stückzahlen | Große Stückzahlen, einfache Teile |

Bereit, Materialabscheidung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Spitzenforschung in der additiven Fertigung und Materialwissenschaft benötigt werden. Ob Sie neue Materialien für den 3D-Druck entwickeln oder die Eigenschaften abgeschiedener Schichten analysieren, unsere Lösungen unterstützen Ihre Innovation.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für die Zukunft der Fertigung ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten