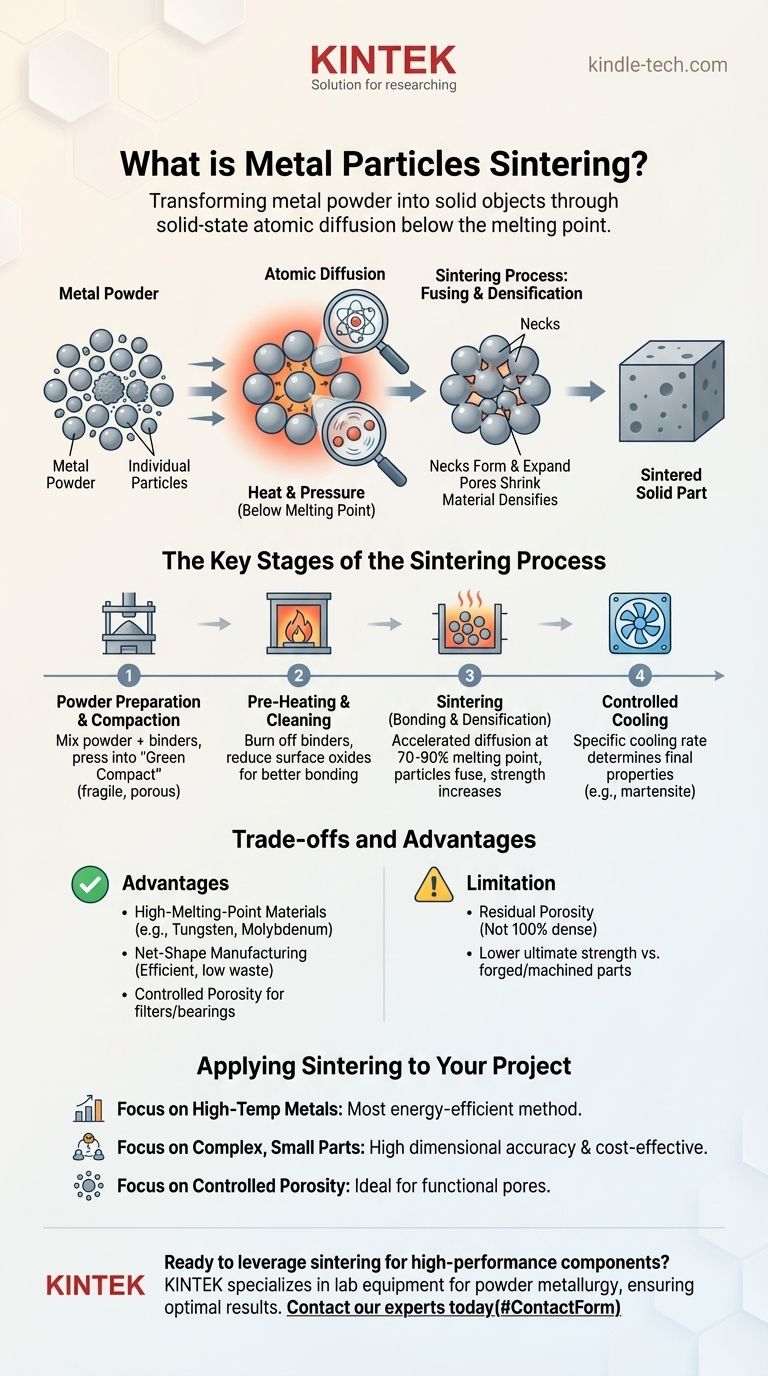

Im Wesentlichen ist das Sintern von Metallpartikeln ein Herstellungsverfahren, das Metallpulver mithilfe von Hitze und Druck in ein festes, dichtes Objekt umwandelt. Entscheidend ist, dass dies bei einer Temperatur unterhalb des Schmelzpunkts des Materials geschieht, wodurch die einzelnen Partikel miteinander verschmelzen, ohne jemals flüssig zu werden.

Beim Sintern geht es im Grunde darum, die atomare Diffusion im festen Zustand zu fördern. Durch die Anwendung von Hitze und Druck erhalten die Metallatome die Energie, sich über die Grenzen einzelner Pulverpartikel hinweg zu bewegen, sie zu einer einzigen, kohäsiven Masse zu verbinden und den Leerraum zwischen ihnen zu reduzieren.

Das Kernprinzip: Atomare Diffusion ohne Schmelzen

Was treibt den Prozess an?

Sintern funktioniert, weil Atome in einem Festkörper nicht statisch sind; sie vibrieren und können sich bewegen. Hitze erhöht diese atomare Bewegung.

Wenn Metallpulver erhitzt wird, werden Atome an der Oberfläche jedes Partikels mobil genug, um über die Grenzen zu einem benachbarten Partikel zu wandern. Diese Bewegung wird als atomare Diffusion bezeichnet.

Verschmelzen von Partikeln zu einem Festkörper

Während Atome diffundieren, wachsen die Kontaktpunkte zwischen den Partikeln zu „Hälsen“ heran. Diese Hälse dehnen sich aus, bis die Grenzen zwischen den ursprünglichen Partikeln verschwinden und diese effektiv miteinander verschmelzen.

Dieser Prozess reduziert die Gesamtoberfläche und minimiert die Energie des Systems, was zu einem dichteren, stärkeren und stabileren Endteil führt. Es ist vergleichbar damit, wie ein Cluster von Seifenblasen zu größeren Blasen verschmilzt, um die gesamte Oberflächenspannung zu reduzieren.

Die wichtigsten Phasen des Sinterprozesses

Sintern ist kein einmaliges Ereignis, sondern ein sorgfältig kontrollierter, mehrstufiger thermischer Prozess. Obwohl die Einzelheiten variieren, folgt der Weg vom Pulver zum Teil im Allgemeinen diesen Schritten.

Phase 1: Pulvervorbereitung und Verdichtung

Vor dem Erhitzen wird das Basismetallpulver oft mit anderen Elementen, wie Legierungen oder Schmierstoffen, gemischt. Diese homogene Mischung wird dann unter hohem Druck in eine Form gepresst.

Dieses anfängliche Pressen bildet ein zerbrechliches, präzise geformtes Teil, bekannt als „Grünling“ oder Rohling. Es hat die gewünschte Form, aber es fehlt ihm an Festigkeit und es ist immer noch stark porös.

Phase 2: Vorheizen und Reinigen

Der Grünling wird in einem Ofen mit kontrollierter Atmosphäre erhitzt. Die anfängliche Heizphase dient dazu, alle während der Verdichtung verwendeten Schmierstoffe oder Bindemittel abzubrennen.

Diese Phase beinhaltet oft auch die Reduzierung von Oberflächenoxiden der Metallpartikel. Saubere, oxidfreie Oberflächen sind entscheidend für eine effektive atomare Diffusion und starke Bindungen in der nächsten Phase.

Phase 3: Sintern (Binden und Verdichten)

Dies ist der Kern des Prozesses. Die Temperatur wird auf den Sinterpunkt erhöht, typischerweise 70-90 % der absoluten Schmelztemperatur des Materials.

Bei dieser Temperatur beschleunigt sich die atomare Diffusion dramatisch. Partikel verschmelzen, Poren schrumpfen oder werden eliminiert, und das Material erfährt eine signifikante Verdichtung, wodurch seine Festigkeit und Härte erhöht werden.

Phase 4: Kontrolliertes Abkühlen

Nachdem das Teil für eine bestimmte Zeit auf Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Die Abkühlgeschwindigkeit kann manipuliert werden, um spezifische Endprodukteigenschaften zu erzielen, wie die Bildung harter martensitischer Strukturen in stahlbasierten Komponenten.

Abwägungen und Vorteile verstehen

Sintern ist eine leistungsstarke Technik, aber keine Universallösung. Ihre Auswahl hängt von einem klaren Verständnis ihrer Vorteile und Einschränkungen ab.

Hauptvorteil: Hochschmelzende Materialien

Sintern ist die bevorzugte Methode für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän. Das Schmelzen und Gießen dieser Materialien wäre unglaublich energieintensiv und schwierig.

Hauptvorteil: Endformnahe Fertigung

Das Verfahren ermöglicht die Herstellung komplexer Teile in ihrer endgültigen (oder „endformnahen“) Form mit sehr geringem Materialabfall oder der Notwendigkeit einer nachträglichen Bearbeitung. Dies macht es sehr effizient für die Massenproduktion.

Wesentliche Einschränkung: Restporosität

Es ist sehr schwierig, durch Sintern allein eine 100%ige Dichte zu erreichen. Es wird fast immer eine geringe Menge an Restporosität (Leerraum) im Endteil verbleiben.

Dies bedeutet, dass ein gesintertes Bauteil möglicherweise nicht die gleiche ultimative Festigkeit aufweist wie ein Teil, das aus einem massiven, vollständig dichten Rohling desselben Materials geschmiedet oder bearbeitet wurde.

Wie Sie dies auf Ihr Projekt anwenden können

Die Entscheidung, Sintern zu verwenden, wird durch Ihre Materialwahl, die Teilekomplexität und die Leistungsanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Hochtemperaturmetallen liegt: Sintern ist oft die praktischste und energieeffizienteste Methode für Materialien wie Wolfram.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, kleiner Teile liegt: Pulvermetallurgie und Sintern bieten eine ausgezeichnete Maßhaltigkeit und minimalen Materialabfall, was sie äußerst kostengünstig macht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kontrollierter Porosität liegt: Sintern ist der ideale Prozess zur Herstellung von Produkten wie Metallfiltern oder selbstschmierenden Lagern, bei denen die Poren ein funktionales Merkmal sind.

Indem Sie Sintern als einen Prozess der atomaren Bindung verstehen, können Sie seine einzigartigen Fähigkeiten besser für Ihre spezifischen Fertigungsziele nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozess | Verschmelzen von Metallpulver mittels Hitze und Druck unterhalb des Schmelzpunkts |

| Mechanismus | Atomare Diffusion bildet Hälse zwischen Partikeln, reduziert Porosität |

| Schlüsselphasen | Pulververdichtung → Vorheizen/Reinigen → Sintern → Kontrolliertes Abkühlen |

| Am besten geeignet für | Hochschmelzende Metalle (Wolfram, Molybdän), endformnahe Teile, kontrollierte Porosität |

| Einschränkung | Restporosität kann die ultimative Festigkeit im Vergleich zu vollständig dichten Materialien begrenzen |

Bereit, Sintern für Ihre Hochleistungs-Metallkomponenten zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche pulvermetallurgische Prozesse benötigt werden. Ob Sie mit Wolfram, Molybdän oder anderen Legierungen arbeiten, unsere Lösungen gewährleisten eine optimale Temperaturkontrolle und Atmosphärenführung für hervorragende Sinterergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinterprojekte Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpress-Sinteranlage für hochdichtes VC/Cu?

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen eine hochwertige Verbindung? Erzielen Sie eine überlegene metallurgische Beschichtung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al