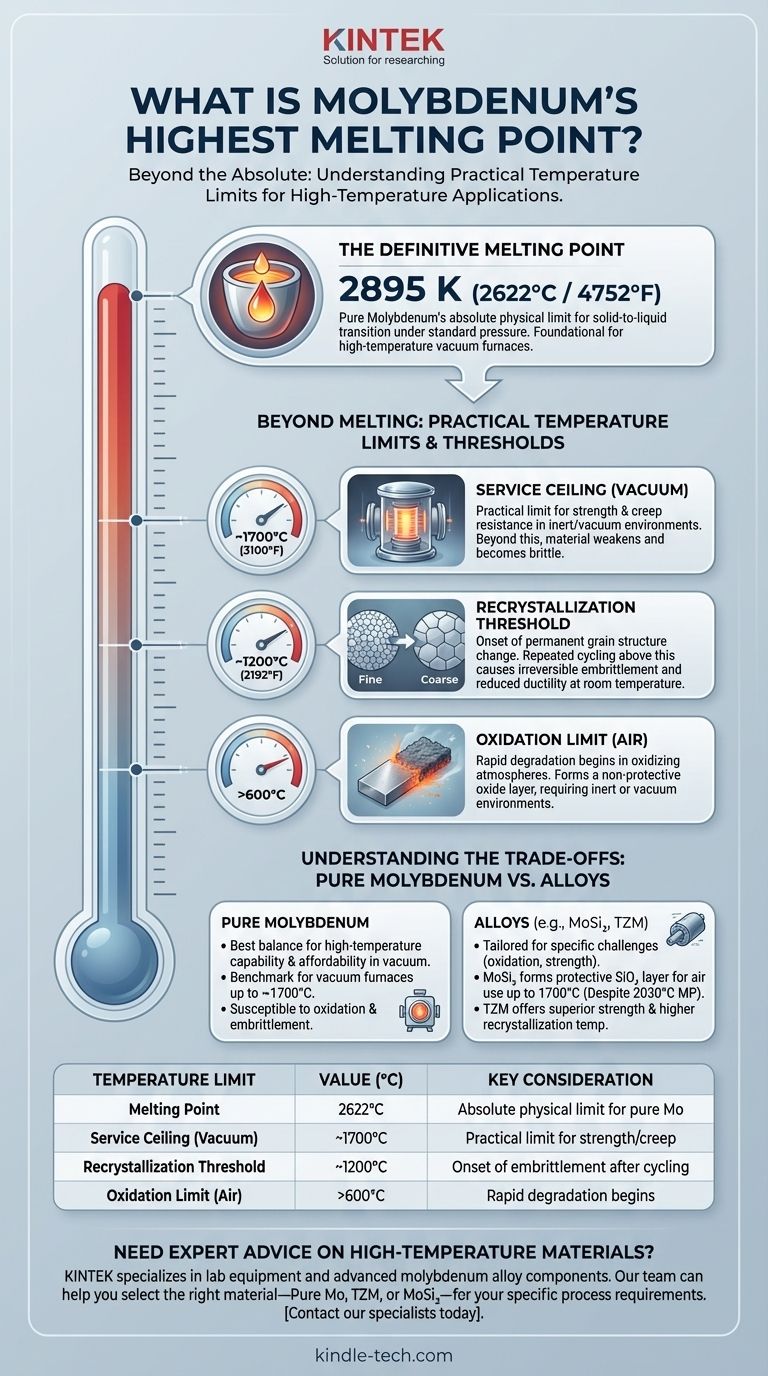

Der definitive Schmelzpunkt von reinem Molybdän beträgt 2895 K, was 2622°C oder 4752°F entspricht. Dieser außergewöhnlich hohe Wert ordnet es der Klasse der feuerfesten Metalle zu und macht es zu einem Grundmaterial für industrielle Hochtemperaturprozesse. Diese Zahl erzählt jedoch nur einen Teil der Geschichte.

Obwohl der hohe Schmelzpunkt von Molybdän seine definierende Eigenschaft ist, wird seine praktische Nutzbarkeit in einer bestimmten Anwendung durch niedrigere Temperaturschwellen bestimmt. Das Verständnis des Unterschieds zwischen dem Schmelzpunkt und der maximalen Betriebstemperatur ist entscheidend für den technischen Erfolg.

Die Kerneigenschaft: Der Schmelzpunkt von Molybdän

Der definitive Wert

Der anerkannte Schmelzpunkt für reines Molybdän beträgt 2895 Kelvin (2622°C / 4752°F). Dies ist die Temperatur, bei der das feste Metall unter Standarddruck in den flüssigen Zustand übergeht.

Warum dies für Hochtemperaturanwendungen wichtig ist

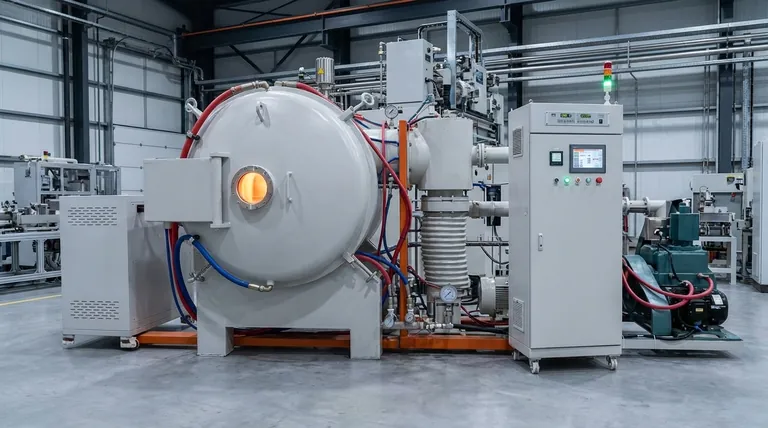

Dieser hohe Schmelzpunkt ist der Hauptgrund dafür, dass Molybdän als zentrales Strukturmaterial in Anwendungen eingesetzt wird, bei denen andere Metalle versagen würden. Dazu gehören Komponenten wie Heizelemente, Tiegel und Strukturstützen in Hochtemperatur-Vakuumöfen, die für Prozesse wie Schmelzen, Löten und Kristallwachstum verwendet werden.

Über das Schmelzen hinaus: Verständnis der praktischen Temperaturgrenzen

Der Schmelzpunkt ist eine physikalische Konstante, aber die maximal nutzbare Temperatur ist eine praktische Grenze, die vollständig von der Betriebsumgebung und den gewünschten mechanischen Eigenschaften abhängt. Molybdän kann lange vor dem Schmelzen versagen.

Die Rekristallisationsschwelle (~1200°C)

Wenn Molybdän auf Temperaturen über etwa 1200°C (2192°F) erhitzt wird, ändert sich seine innere Kornstruktur. Dieser Prozess, genannt Rekristallisation, reduziert seine Duktilität dauerhaft und macht das Material bei Raumtemperatur deutlich spröder. Für Anwendungen, die wiederholtes Erhitzen und Abkühlen erfordern, ist es entscheidend, unterhalb dieser Schwelle zu bleiben, um mechanisches Versagen zu verhindern.

Die Betriebsobergrenze im Vakuum (~1700°C)

In einer inerten oder Vakuumumgebung kann Molybdän bei Temperaturen bis zu 1700°C (3100°F) verwendet werden. Darüber hinaus beginnt es, seine Festigkeit zu verlieren und wird zunehmend spröde, selbst wenn es keinem Sauerstoff ausgesetzt ist. Auch die Kriechfestigkeit nimmt ab, was bedeutet, dass es unter seinem eigenen Gewicht langsam deformiert wird.

Die Oxidationsgrenze (über ~600°C in Luft)

Die größte Schwäche von Molybdän ist seine schlechte Oxidationsbeständigkeit. In Gegenwart von Luft beginnt es bei Temperaturen über 600°C schnell zu oxidieren. Dabei bildet sich eine flüchtige Oxidschicht, die das darunter liegende Metall nicht schützt, was zu schnellem Materialverlust führt. Aus diesem Grund wird reines Molybdän fast ausschließlich in Vakuum- oder Schutzatmosphären aus Inertgas verwendet.

Verständnis der Kompromisse: Reines Molybdän vs. seine Legierungen

Die Legierung von Molybdän erhöht notwendigerweise nicht seinen Schmelzpunkt, wird aber oft durchgeführt, um seine praktischen Einschränkungen, insbesondere Oxidation und Hochtemperaturfestigkeit, zu überwinden.

Der Mythos von „Höher ist immer besser“

Ein hervorragendes Beispiel ist Molybdändisilizid (MoSi₂). Diese Legierung hat einen Schmelzpunkt von nur 2030°C, deutlich niedriger als reines Molybdän. Wenn es jedoch in Luft erhitzt wird, bildet es eine schützende Siliziumdioxidschicht (SiO₂), die es ermöglicht, es kontinuierlich bei 1700°C über Tausende von Stunden ohne Abbau zu verwenden.

Verbesserung von Festigkeit und Duktilität

Legierungen wie TZM (Titan-Zirkonium-Molybdän) sind darauf ausgelegt, eine überlegene Festigkeit und höhere Rekristallisationstemperaturen als reines Molybdän aufzuweisen. Die Zugabe von Elementen wie Lanthan oder anderen Seltenerdmetallen kann auch die Duktilität und Kriechfestigkeit bei extremen Temperaturen verbessern.

Kosten vs. Leistung

Reines Molybdän bietet oft die beste Balance zwischen Hochtemperaturfähigkeit und Erschwinglichkeit für Anwendungen in einer kontrollierten Vakuumumgebung. Speziallegierungen bieten eine überlegene Leistung für spezifische Herausforderungen wie Oxidation oder mechanische Beanspruchung, jedoch typischerweise zu höheren Kosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert einen Blick über einen einzelnen Datenpunkt hinaus und die Berücksichtigung des gesamten Betriebskontextes.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturbeständigkeit im Vakuum liegt: Reines Molybdän ist Ihr Maßstab, aber seien Sie sich des mechanischen Abbaus und der Versprödung bei Betriebstemperaturen über 1700°C bewusst.

- Wenn Sie in einer oxidierenden (Luft-)Atmosphäre arbeiten: Eine Legierung wie Molybdändisilizid ist weitaus überlegen, trotz ihres niedrigeren Schmelzpunkts, aufgrund ihrer selbstreparierenden Schutzoxidschicht.

- Wenn Sie die Duktilität nach thermischem Zyklieren beibehalten müssen: Sie müssen unterhalb der Rekristallisationstemperatur von ~1200°C arbeiten, um eine irreversible Versprödung zu vermeiden.

- Wenn Sie maximale Hochtemperaturfestigkeit und Kriechfestigkeit benötigen: Erwägen Sie eine Speziallegierung wie TZM, die für eine bessere mechanische Stabilität bei erhöhten Temperaturen entwickelt wurde.

Letztendlich hängt die Auswahl des richtigen Molybdänmaterials weniger von seinem absoluten Schmelzpunkt ab als von der spezifischen Betriebsumgebung und den mechanischen Anforderungen Ihres Prozesses.

Zusammenfassungstabelle:

| Temperaturgrenze | Wert (°C) | Wichtige Überlegung |

|---|---|---|

| Schmelzpunkt | 2622°C | Absolute physikalische Grenze für reines Mo |

| Betriebsobergrenze (Vakuum) | ~1700°C | Praktische Grenze für Festigkeit/Kriechen |

| Rekristallisationsschwelle | ~1200°C | Beginn der Versprödung nach Zyklierung |

| Oxidationsgrenze (Luft) | >600°C | Schneller Abbau beginnt |

Benötigen Sie fachkundige Beratung zu Hochtemperaturmaterialien für Ihr Labor oder Ihren Industrieofen?

Bei KINTEK sind wir spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Molybdän- und fortschrittlicher Legierungskomponenten für anspruchsvolle thermische Anwendungen. Unser Team kann Ihnen helfen, das richtige Material auszuwählen – sei es reines Molybdän, TZM-Legierung oder MoSi₂ – basierend auf Ihren spezifischen Temperatur-, Atmosphären- und mechanischen Anforderungen.

Kontaktieren Sie noch heute unsere Spezialisten, um die Leistung und Haltbarkeit Ihres Hochtemperaturprozesses zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Was ist Wärmeleitung im Vakuum? Ein Verständnis der Wärmeübertragung in Abwesenheit von Materie