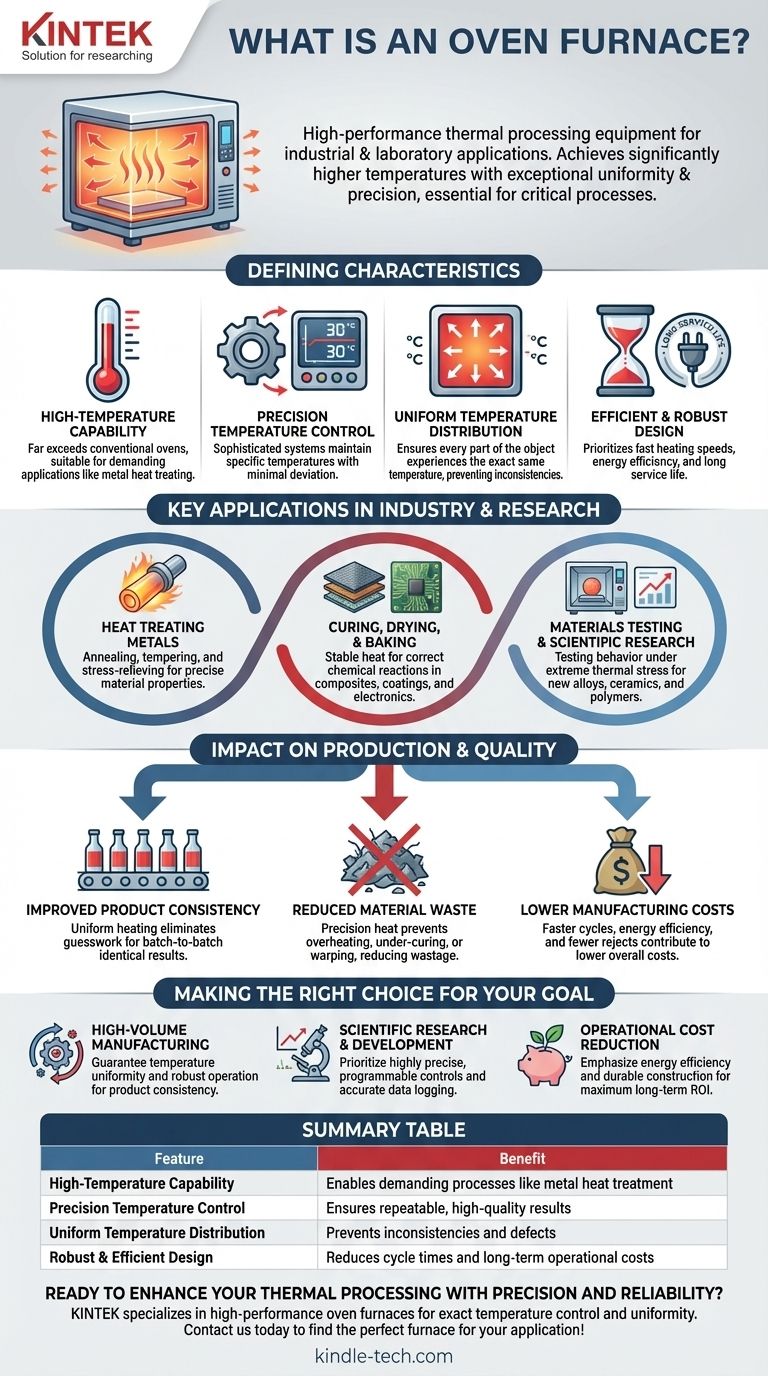

Im Wesentlichen ist ein Ofenofen ein Hochleistungsgerät zur thermischen Verarbeitung, das für industrielle oder Laboranwendungen entwickelt wurde. Im Gegensatz zu einem herkömmlichen Ofen ist er darauf ausgelegt, deutlich höhere Temperaturen mit außergewöhnlicher Gleichmäßigkeit und Präzision zu erreichen, was ihn für Prozesse unerlässlich macht, bei denen eine konstante Wärme für das Ergebnis entscheidend ist.

Die wesentliche Unterscheidung eines Ofenofens ist nicht nur seine Fähigkeit, heiß zu werden, sondern seine Kapazität, eine hochstabile und gleichmäßige Temperatur in seiner gesamten Kammer aufrechtzuerhalten. Diese Präzision ist der Schlüssel zu wiederholbaren, qualitativ hochwertigen Ergebnissen in der Fertigung und wissenschaftlichen Forschung.

Was definiert einen Ofenofen?

Während ein Standardofen einen Raum heizt, schafft ein Ofenofen eine kontrollierte thermische Umgebung. Mehrere Schlüsselmerkmale unterscheiden ihn von gängigeren Heizgeräten.

Hochtemperaturfähigkeit

Ein Ofenofen ist so gebaut, dass er zuverlässig bei Temperaturen arbeitet, die weit über denen eines Haushalts- oder leichten Gewerbeofens liegen. Dies ist für Anwendungen wie das Wärmebehandeln von Metallen oder das Testen fortschrittlicher Materialien notwendig.

Präzise Temperaturregelung

Diese Einheiten verfügen über hochentwickelte Steuerungssysteme, die einen bestimmten Temperatursollwert mit sehr geringer Abweichung aufrechterhalten. Diese stabile Steuerung ist entscheidend für Prozesse, die selbst auf geringfügige thermische Schwankungen empfindlich reagieren.

Gleichmäßige Temperaturverteilung

Das wohl wichtigste Merkmal ist die Temperaturgleichmäßigkeit, die sicherstellt, dass jeder Teil des zu erhitzenden Objekts genau die gleiche Temperatur erfährt. Dies verhindert Inkonsistenzen, wie z. B. Schwachstellen in einem Metallbauteil oder ungleichmäßig ausgehärtete Verbundwerkstoffe.

Effizientes und robustes Design

Für anspruchsvolle Umgebungen konzipiert, priorisieren diese Öfen schnelle Aufheizgeschwindigkeiten, um Zykluszeiten zu verkürzen. Sie sind auch auf Energieeffizienz und eine lange Lebensdauer ausgelegt, was sie zu einer zuverlässigen Langzeitinvestition macht.

Schlüsselanwendungen in Industrie und Forschung

Die einzigartigen Fähigkeiten von Ofenöfen machen sie in einer Reihe technischer Bereiche unverzichtbar. Ihr Zweck ist es, Materialien auf vorhersehbare und wiederholbare Weise zu transformieren.

Wärmebehandlung von Metallen

Prozesse wie Glühen, Anlassen und Spannungsarmglühen erfordern exakte Temperaturzyklen, um die physikalischen und mechanischen Eigenschaften von Metallen zu verändern. Die Präzision eines Ofenofens stellt sicher, dass das Endprodukt strenge technische Spezifikationen erfüllt.

Aushärten, Trocknen und Backen

Vom Aushärten von Verbundwerkstoffen und Industrielacken bis zum Backen spezialisierter Elektronik bietet ein Ofenofen die stabile, gleichmäßige Wärme, die für den korrekten Abschluss chemischer Reaktionen erforderlich ist, um maximale Festigkeit und Haltbarkeit zu gewährleisten.

Materialprüfung und wissenschaftliche Forschung

Als ideales wissenschaftliches Forschungsgerät werden diese Öfen verwendet, um zu testen, wie sich Materialien unter extremem thermischen Stress verhalten. Diese Daten sind entscheidend für die Entwicklung neuer Legierungen, Keramiken und Polymere.

Der Einfluss auf Produktion und Qualität

Die Investition in die richtige thermische Ausrüstung wirkt sich direkt auf das Geschäftsergebnis eines Unternehmens und die Qualität seiner Produkte aus. Die Vorteile sind direkt mit den Kernkonstruktionsprinzipien des Ofens verbunden.

Verbesserte Produktkonsistenz

Gleichmäßiges und stabiles Erhitzen eliminiert Unsicherheiten. Es führt zu identischen Ergebnissen von Charge zu Charge, was ein Eckpfeiler jedes modernen Qualitätskontrollsystems ist.

Reduzierung des Materialausschusses

Durch präzise Wärmeanwendung verhindert ein Ofenofen kostspielige Fehler wie Überhitzung, unzureichendes Aushärten oder Verformung. Dies reduziert den Materialausschuss erheblich, der sonst verschrottet werden müsste.

Niedrigere Herstellungskosten

Schnellere Heizzyklen, Energieeffizienz und eine Reduzierung der Ausschussteile tragen alle zu niedrigeren Herstellungskosten bei. Dies macht die Produktion effizienter und wettbewerbsfähiger.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Sie benötigen einen Ofen, der Temperaturgleichmäßigkeit und einen robusten, zuverlässigen Betrieb garantiert, um Produktkonsistenz zu gewährleisten und Ausfallzeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlicher Forschung oder Entwicklung liegt: Priorisieren Sie eine Einheit mit hochpräzisen, programmierbaren Steuerungen und der Fähigkeit, Daten aus dem thermischen Zyklus genau zu protokollieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Betonen Sie Modelle, die für ihre Energieeffizienz und langlebige Konstruktion bekannt sind, um die Kapitalrendite über eine lange Lebensdauer zu maximieren.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, das richtige Werkzeug für präzise und wiederholbare thermische Prozesse auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Hochtemperaturfähigkeit | Ermöglicht anspruchsvolle Prozesse wie die Metallwärmebehandlung |

| Präzise Temperaturregelung | Gewährleistet wiederholbare, qualitativ hochwertige Ergebnisse |

| Gleichmäßige Temperaturverteilung | Verhindert Inkonsistenzen und Defekte |

| Robustes & effizientes Design | Reduziert Zykluszeiten und langfristige Betriebskosten |

Bereit, Ihre thermische Verarbeitung mit Präzision und Zuverlässigkeit zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet Ofenöfen, die die exakte Temperaturregelung und Gleichmäßigkeit liefern, die Ihr Labor oder Ihre Produktionslinie benötigt. Ob für die Wärmebehandlung, Aushärtung oder fortschrittliche Materialprüfung, unsere Lösungen sind darauf ausgelegt, Ihre Produktkonsistenz zu verbessern und Kosten zu senken. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse