Bei der Vakuumwärmebehandlung ist der Teildruck die gezielte Einbringung eines spezifischen Inertgases (wie Stickstoff oder Argon) in die Ofenkammer. Dieser Prozess erhöht den Druck von einem Tiefvakuum auf ein kontrolliertes, unteratmosphärisches Niveau, typischerweise um 500 Mikron. Der Zweck ist nicht, ein „schwächeres“ Vakuum zu erzeugen, sondern eine präzise, schützende Atmosphäre zu schaffen.

Die Kernfunktion des Teildrucks besteht darin, einen kontrollierten „Gegendruck“ auf der Oberfläche des Werkstücks zu erzeugen. Dieser Gegendruck wird strategisch so eingestellt, dass er höher ist als der Dampfdruck flüchtiger Legierungselemente im Metall, wodurch verhindert wird, dass diese bei hohen Temperaturen verdampfen oder sublimieren.

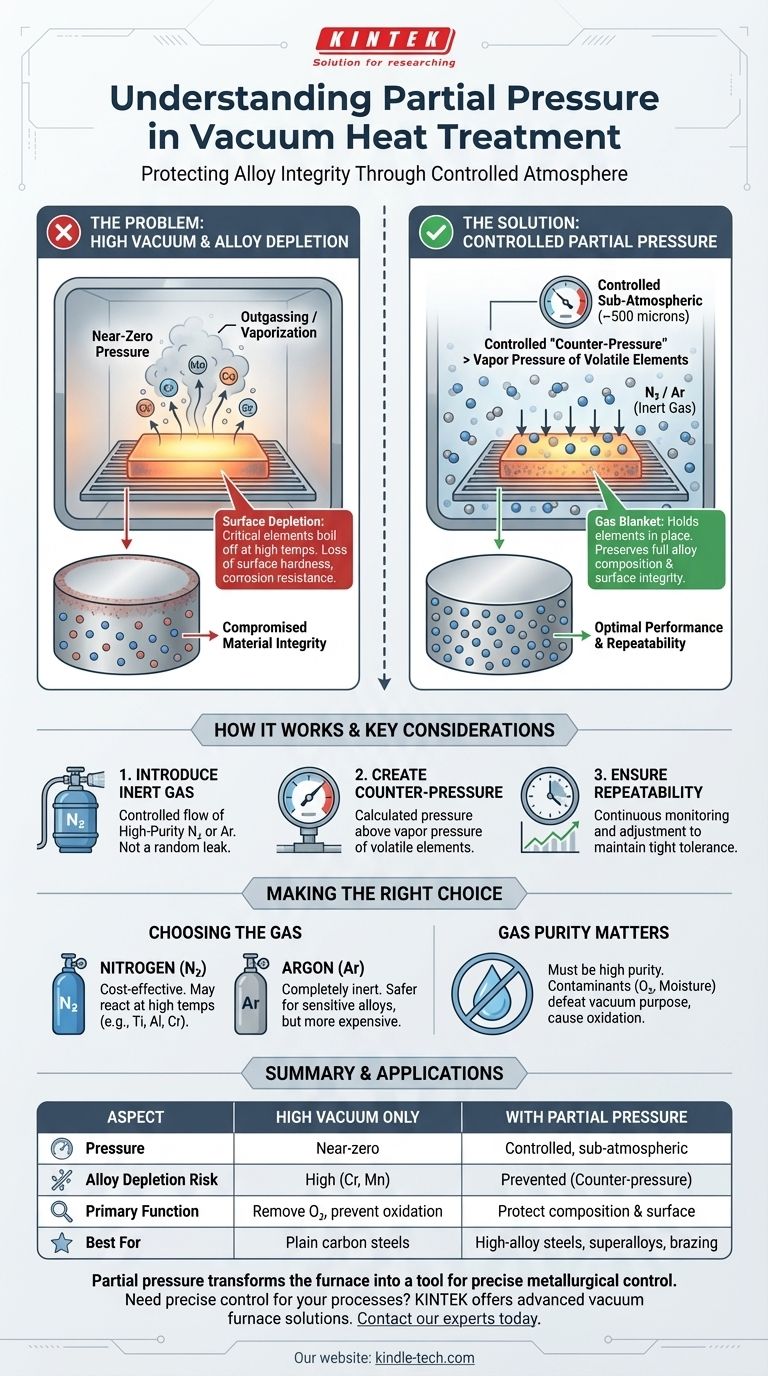

Das Problem: Hohes Vakuum ist nicht immer besser

Während ein hohes Vakuum hervorragend zur Entfernung von Sauerstoff und zur Verhinderung von Oxidation geeignet ist, erzeugt es bei der Verarbeitung bestimmter Materialien bei erhöhten Temperaturen ein anderes Problem. Die nahezu drucklose Umgebung kann dazu führen, dass kritische Elemente innerhalb der Metalllegierung direkt von der Oberfläche verdampfen.

Den Dampfdruck verstehen

Jedes Element hat einen Dampfdruck, also seine Tendenz, sich bei einer bestimmten Temperatur in Gas umzuwandeln. In einem Hochvakuum übt praktisch kein äußerer Druck auf die Oberfläche des Materials aus.

Wenn die Ofentemperatur steigt, kann der Dampfdruck bestimmter Legierungselemente (wie Chrom, Mangan oder Kupfer) den extrem niedrigen Druck des umgebenden Vakuums übersteigen.

Das Risiko der Legierungsverarmung

Wenn der Dampfdruck eines Elements den Ofendruck übersteigt, beginnt es zu sublimieren – es wandelt sich direkt von fest zu gasförmig um. Dieser Vorgang wird oft als „Ausgasen“ oder „Verdampfung“ bezeichnet.

Dieser Effekt entzieht der Oberfläche des Teils diese kritischen Elemente und hinterlässt eine verarmte Schicht, die nicht mehr dieselbe chemische Zusammensetzung wie das Kernmaterial aufweist.

Die Folgen für die Materialintegrität

Diese Oberflächenverarmung kann katastrophale Auswirkungen auf die Leistung des Bauteils haben. Sie kann zu einem Verlust der Oberflächenhärte, einer verringerten Korrosionsbeständigkeit und beeinträchtigten mechanischen Eigenschaften führen. Das Teil erfüllt möglicherweise die Anforderungen an die Kernhärte, versagt jedoch aufgrund seiner geschwächten Oberfläche im Betrieb vorzeitig.

Wie der Teildruck das Problem löst

Der Teildruck ist die elegante technische Lösung zur Verhinderung der Legierungsverarmung. Er funktioniert, indem er die Druckdynamik im Inneren des Ofens grundlegend verändert.

Einführung eines kontrollierten Gases

Der Prozess beinhaltet das Rückspülen der Hochvakuumkammer mit einer präzisen Menge eines hochreinen Inertgases, meist Stickstoff oder Argon.

Dies ist kein zufälliges Leck; es ist ein hochkontrollierter Fluss, der vom Steuerungssystem des Ofens verwaltet wird, um einen spezifischen Drucksollwert aufrechtzuerhalten.

Erzeugung eines schützenden Gegendrucks

Die eingebrachten Gasmoleküle erzeugen einen positiven Druck auf das Werkstück. Dieser Druck wird sorgfältig so berechnet, dass er den Dampfdruck der flüchtigen Elemente bei der Ziel-Prozesstemperatur übersteigt.

Diese „Gasdecke“ hält die Legierungselemente effektiv an Ort und Stelle und verhindert, dass sie selbst bei extremen Temperaturen aus der Materialoberfläche entweichen.

Gewährleistung der Prozesswiederholbarkeit

Moderne Vakuumöfen überwachen und passen den Gasfluss kontinuierlich an, um den Teildruck innerhalb einer sehr engen Toleranz zu halten.

Wie in der Steuerungslogik vermerkt, wird das Heizprogramm automatisch angehalten, wenn der Druck vom Sollwert abweicht, bis die korrekte Atmosphäre wiederhergestellt ist. Dies garantiert, dass jedes Teil in der Ladung exakt denselben optimalen Bedingungen ausgesetzt wird.

Wichtige Überlegungen

Die Anwendung des Teildrucks ist eine Präzisionstechnik, und die richtigen Entscheidungen sind entscheidend für den Erfolg.

Die Wahl des richtigen Gases

Die Wahl zwischen Stickstoff und Argon ist nicht willkürlich. Stickstoff ist kostengünstig, kann aber bei hohen Temperaturen mit bestimmten Elementen (wie Titan, Aluminium und Chrom) reagieren und unerwünschte Nitride auf der Oberfläche bilden.

Argon ist vollständig inert und reagiert nicht mit dem Werkstück, was es zur sichereren Wahl für empfindliche Legierungen macht, obwohl es teurer ist.

Die Notwendigkeit hoher Reinheit

Das Rückspülgas muss extrem rein sein. Verunreinigungen im Gas, wie Sauerstoff oder Feuchtigkeit, werden direkt in die Heizkammer eingebracht, was den Zweck des Vakuumprozesses zunichtemacht und zu Oxidation oder Verfärbung führt.

Die richtige Wahl für Ihren Prozess treffen

Die Anwendung des Teildrucks hängt vollständig vom zu behandelnden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochlegierten Werkzeugstählen, Edelstählen oder Superlegierungen liegt: Der Teildruck ist unerlässlich, um die Verdampfung von Chrom und anderen Schlüsselelementen zu verhindern und so die volle Oberflächenhärte und Korrosionsbeständigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Vakuumlöten liegt: Der Teildruck ist entscheidend, um zu verhindern, dass flüchtige Elemente im Hartlotmaterial (wie Zink oder Cadmium) verdampfen, bevor die Legierung ihren Schmelzpunkt erreicht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von unlegierten Stählen oder Legierungen ohne flüchtige Elemente liegt: Ein Standard-Hochvakuumprozess ist wahrscheinlich ausreichend und möglicherweise effizienter, da kein Risiko einer Legierungsverarmung besteht.

Letztendlich verwandelt der Teildruck den Vakuumofen von einer einfachen Heizkammer in ein Werkzeug zur präzisen metallurgischen Kontrolle.

Zusammenfassungstabelle:

| Aspekt | Nur Hochvakuum | Mit Teildruck |

|---|---|---|

| Atmosphärenkontrolle | Nahezu Null-Druck | Kontrollierter, unteratmosphärischer Druck (z. B. ~500 Mikron) |

| Risiko der Legierungsverarmung | Hoch für flüchtige Elemente (Cr, Mn) | Durch Gegendruck verhindert |

| Hauptfunktion | Sauerstoff entfernen, Oxidation verhindern | Legierungszusammensetzung & Oberflächenintegrität schützen |

| Ideales Gas | Nicht zutreffend | Stickstoff (kosteneffizient) oder Argon (inert) |

| Am besten geeignet für | Unlegierte Stähle | Hochlegierte Stähle, Superlegierungen, Vakuumlöten |

Benötigen Sie präzise metallurgische Kontrolle für Ihre Wärmebehandlungsprozesse?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumofenlösungen, die für eine zuverlässige Teildruckkontrolle entwickelt wurden. Unsere Expertise stellt sicher, dass Ihre hochwertigen Komponenten ihre Oberflächenintegrität und mechanischen Eigenschaften beibehalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre kritischen Materialien schützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?