Im Kern ist ein Physical Vapor Deposition (PVD)-System eine hochentwickelte Vakuumkammer, die darauf ausgelegt ist, Hochleistungs-Dünnschichten Atom für Atom auf eine Oberfläche abzuscheiden. Der Prozess beinhaltet die Umwandlung eines festen Ausgangsmaterials in einen Dampf durch physikalische Mittel wie intensive Hitze oder Ionenbeschuss und dessen Transport durch das Vakuum, wo es auf dem Zielobjekt, dem sogenannten Substrat, kondensiert. Diese Methode erzeugt außergewöhnlich reine, dichte und gut haftende Beschichtungen.

PVD ist kein einzelner Prozess, sondern eine Familie von Vakuumabscheidungstechniken. Das verbindende Prinzip ist die Nutzung physikalischer Energie – nicht chemischer Reaktionen – um Material von einer Quelle zu einem Substrat zu transportieren und so eine funktionelle oder schützende Oberflächenschicht zu bilden.

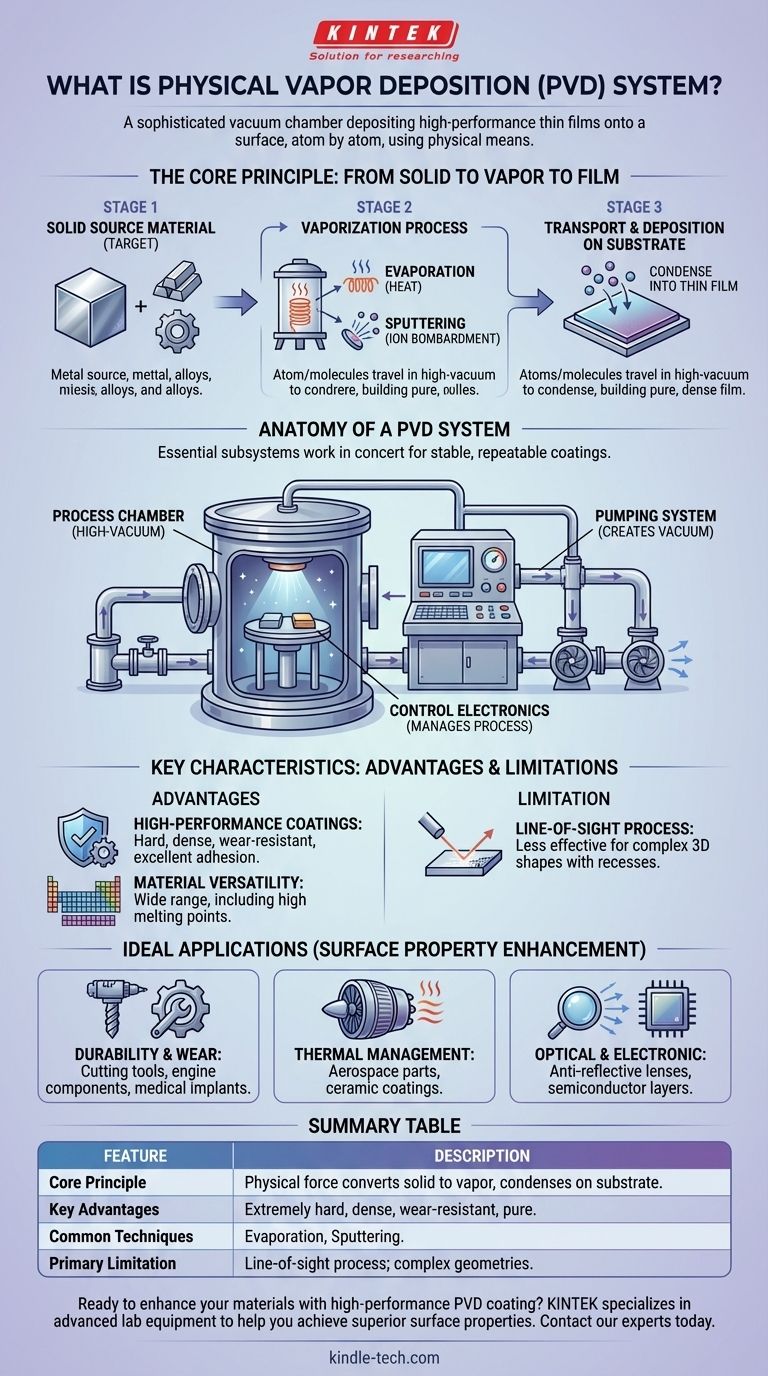

Das Kernprinzip: Von fest zu gasförmig zu Schicht

Das Verständnis eines PVD-Systems beginnt mit seinem grundlegenden dreistufigen Prozess. Diese Abfolge ermöglicht die präzise Herstellung von Schichten, die nur wenige Nanometer bis mehrere Mikrometer dick sind.

Das Ausgangsmaterial (Target)

Der Prozess beginnt mit einem reinen, festen Material, oft als Target oder Quelle bezeichnet. Dies ist das Material, das Sie für die Beschichtung verwenden möchten, welches alles von Metallen und Legierungen bis hin zu Keramiken und anderen Verbindungen sein kann.

Der Verdampfungsprozess

Dies ist der kritischste Schritt und definiert den spezifischen PVD-Typ. Das feste Material wird in der Vakuumkammer mittels physikalischer Kraft in eine gasförmige Dampfphase umgewandelt. Die beiden primären Methoden sind:

- Verdampfung: Das Ausgangsmaterial wird im Vakuum erhitzt, bis es verdampft und eine Dampfwolke bildet. Dies kann durch einfache Widerstandsheizung oder fortschrittlichere Methoden wie hochenergetische Elektronenstrahlen (E-Beam-Verdampfung) erfolgen.

- Sputtern: Das Ausgangstarget wird mit hochenergetischen Ionen (typischerweise von einem Inertgas wie Argon) in einem Plasma beschossen. Dieses atomare "Sandstrahlen" schlägt Atome von der Oberfläche des Targets ab und schleudert sie in die Kammer.

Transport und Abscheidung

Einmal verdampft, bewegen sich die Atome oder Moleküle geradlinig durch die Hochvakuumumgebung. Wenn sie auf die kühlere Substratoberfläche treffen, kondensieren sie zurück in einen festen Zustand und bauen allmählich die gewünschte Dünnschicht auf. Da dies im Vakuum geschieht, ist die Schicht extrem rein und dicht.

Anatomie eines PVD-Systems

Obwohl die Designs variieren, ist jedes PVD-System um drei wesentliche Subsysteme herum aufgebaut, die zusammenwirken, um einen stabilen und wiederholbaren Beschichtungsprozess zu gewährleisten.

Die Prozesskammer

Dies ist der versiegelte Hochvakuumbehälter, in dem die gesamte Abscheidung stattfindet. Er beherbergt das Ausgangsmaterial und das Substrat und stellt sicher, dass keine unerwünschten atmosphärischen Gase die Schicht verunreinigen können.

Das Pumpsystem

Eine leistungsstarke Reihe von Pumpen ist mit der Kammer verbunden, um die Luft zu entfernen und die notwendigen Hochvakuumbedingungen zu schaffen. Eine größere Kammer erfordert ein leistungsfähigeres Pumpsystem, um die für den Prozess erforderlichen niedrigen Drücke zu erreichen und aufrechtzuerhalten.

Die Steuerelektronik

Dies ist das Gehirn des Systems. Es verwaltet und reguliert alle Komponenten, von der Stromversorgung der Verdampfungsquelle bis zu den Gasflüssen und Vakuumdrücken. Diese präzise Steuerung gewährleistet, dass die Endbeschichtung konsistent ist und exakte Spezifikationen erfüllt.

Verständnis der Kompromisse und Schlüsselmerkmale

PVD ist eine leistungsstarke Technologie, aber es ist wichtig, ihre spezifischen Vorteile und Einschränkungen zu verstehen, um zu wissen, wann sie angewendet werden sollte.

Hauptvorteil: Hochleistungsbeschichtungen

Der Hauptgrund für die Verwendung von PVD ist die Qualität der von ihr erzeugten Schichten. Sie sind bekannt dafür, extrem hart, dicht und verschleißfest zu sein. Sie weisen auch eine ausgezeichnete Haftung zum Substrat auf und können überlegenen Schutz vor Korrosion und hohen Temperaturen bieten.

Hauptvorteil: Materialvielfalt

PVD kann eine Vielzahl von Materialien abscheiden, einschließlich solcher mit extrem hohen Schmelzpunkten, die mit anderen Methoden schwer zu verarbeiten sind. Dies ermöglicht die Herstellung von Beschichtungen aus reinen Metallen, Nichtmetallen, Legierungen und verschiedenen Verbindungen.

Hauptbeschränkung: Sichtlinienprozess

Ein entscheidender Faktor ist, dass PVD im Grunde ein Sichtlinienprozess ist. Das verdampfte Material bewegt sich geradlinig von der Quelle zum Substrat. Dies macht es ideal zum Beschichten von flachen oder leicht gekrümmten Oberflächen, aber weniger effektiv für komplexe, dreidimensionale Formen mit tiefen Vertiefungen oder verdeckten Bereichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl von PVD hängt vollständig von den Oberflächeneigenschaften ab, die Sie erreichen müssen. Es ist eine Lösung zur Verbesserung der Materialleistung auf eine bestimmte Weise.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl für die Herstellung harter, dichter Beschichtungen auf Schneidwerkzeugen, Motorkomponenten und medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf Wärmemanagement liegt: PVD kann spezielle Keramikbeschichtungen auftragen, die die Fähigkeit von Luft- und Raumfahrtteilen verbessern, extremen Temperaturen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf optischer oder elektronischer Leistung liegt: PVD bietet die Präzision, die zum Abscheiden von Antireflexionsschichten auf Linsen oder leitfähigen Schichten in Halbleitern und Solarzellen erforderlich ist.

Letztendlich ist ein PVD-System ein grundlegendes Werkzeug für die moderne Ingenieurwissenschaft, das die Herstellung fortschrittlicher Materialien durch präzise Steuerung ihrer Oberflächeneigenschaften ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprinzip | Wandelt ein festes Material mittels physikalischer Kraft (Hitze, Sputtern) in einen Dampf um, der dann auf einem Substrat kondensiert, um eine Dünnschicht zu bilden. |

| Hauptvorteile | Erzeugt extrem harte, dichte und verschleißfeste Beschichtungen mit ausgezeichneter Haftung und Reinheit. |

| Gängige Techniken | Verdampfung, Sputtern. |

| Primäre Einschränkung | Sichtlinienprozess; weniger effektiv für die Beschichtung komplexer Geometrien mit tiefen Vertiefungen. |

| Ideale Anwendungen | Schneidwerkzeuge, medizinische Implantate, Luft- und Raumfahrtkomponenten, Halbleiter, optische Linsen. |

Bereit, Ihre Materialien mit einer Hochleistungs-PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PVD-Systemen, um Ihnen zu helfen, überlegene Oberflächeneigenschaften zu erzielen. Egal, ob Sie langlebigere Werkzeuge, präzise optische Komponenten oder innovative elektronische Geräte entwickeln, unser Fachwissen kann Sie zur richtigen Lösung führen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein PVD-System Ihre spezifischen Labor- oder Produktionsanforderungen erfüllen und neue Möglichkeiten für Ihre Materialien erschließen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten