Im Kern ist die planare Magnetron-Sputterdeposition eine hochkontrollierte physikalische Gasphasenabscheidung (PVD) zur Anwendung von Dünnschichtbeschichtungen. Sie verwendet ein Magnetfeld, um ein Plasma aus energetisierten Gasionen direkt vor einem flachen (planaren) Quellmaterial, dem Target, einzuschließen. Diese Ionen bombardieren das Target, schlagen physikalisch Atome heraus, die dann durch ein Vakuum wandern und sich auf einem Substrat ablagern, um einen gleichmäßigen, hochwertigen Film zu bilden.

Die wesentliche Innovation der Magnetron-Sputterdeposition ist der strategische Einsatz eines Magnetfeldes, um Elektronen in der Nähe des Targets einzufangen. Dies erzeugt ein dichtes, hocheffizientes Plasma, das die Beschichtungsgeschwindigkeit drastisch erhöht und den Betriebsdruck senkt, während das Substrat vor schädlicher Hitze und Bombardierung geschützt wird.

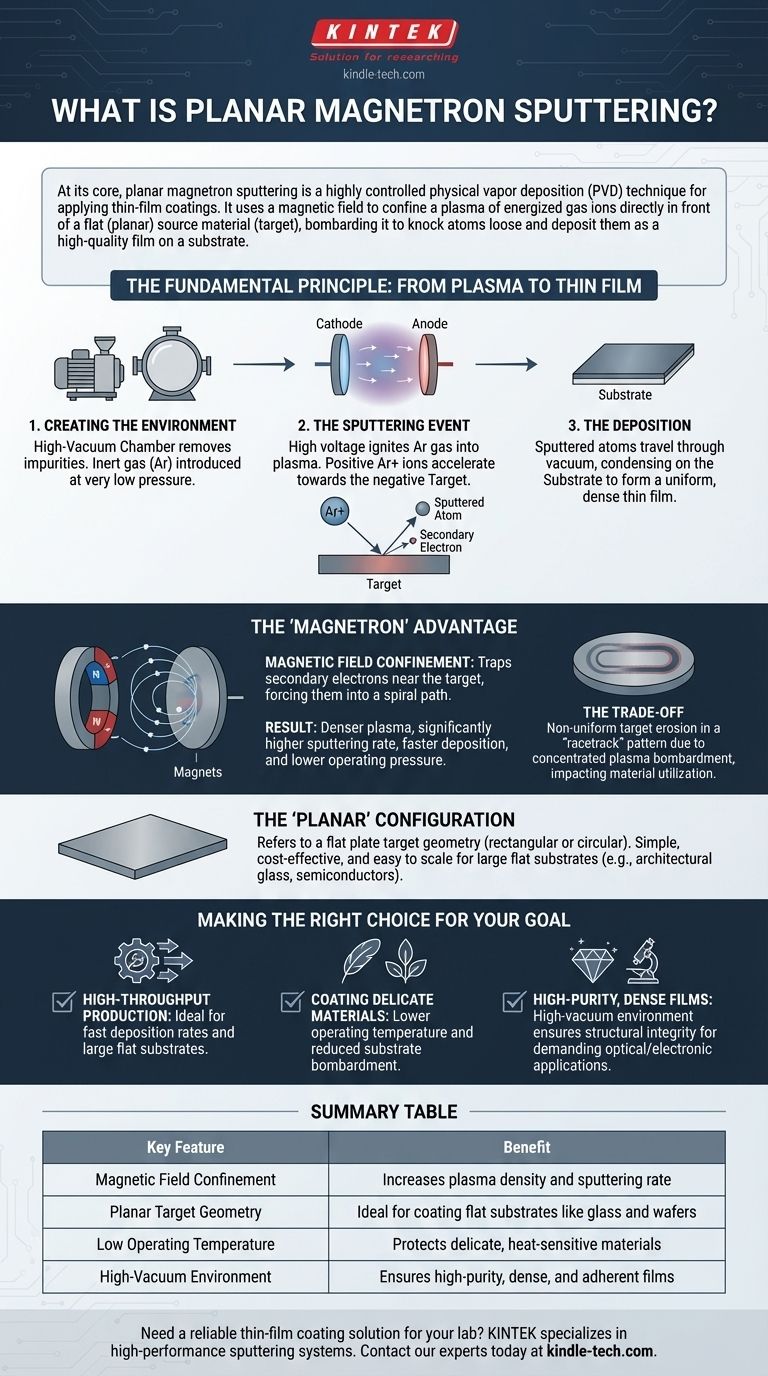

Das Grundprinzip: Vom Plasma zum Dünnfilm

Um die Magnetron-Sputterdeposition zu verstehen, ist es am besten, den Prozess in seine Kernphasen zu unterteilen. Jeder Schritt baut im präzise kontrollierten Vakuum aufeinander auf.

Die Umgebung schaffen: Vakuum und Inertgas

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist entscheidend, um Verunreinigungen zu entfernen, die den fertigen Film kontaminieren könnten.

Sobald ein Vakuum hergestellt ist, wird ein Inertgas, meist Argon, bei sehr niedrigem Druck eingeführt. Dieses Gas liefert die Atome, die ionisiert werden, um das Plasma zu erzeugen.

Das Sputterereignis: Ionenbombardement

An das Target, das Quellmaterial für die Beschichtung, wird eine hohe negative Spannung angelegt. Dies erzeugt ein starkes elektrisches Feld zwischen dem Target (Kathode) und der Kammer/Anode.

Diese Spannung zündet das Argongas, entreißt den Atomen Elektronen und erzeugt ein glühendes Plasma, das aus positiven Argonionen und freien Elektronen besteht. Die positiven Argonionen werden dann aggressiv auf das negativ geladene Target beschleunigt.

Beim Aufprall schlagen diese hochenergetischen Ionen physikalisch Atome aus dem Targetmaterial heraus oder "sputtern" sie.

Die Abscheidung: Filmbildung auf dem Substrat

Die gesputterten Atome werden vom Target ausgestoßen und wandern durch die Vakuumkammer.

Wenn diese Atome das Substrat (das zu beschichtende Objekt) erreichen, kondensieren sie auf dessen Oberfläche und bauen allmählich einen dünnen, dichten und stark haftenden Film auf.

Der "Magnetron"-Vorteil: Warum Magnete der Schlüssel sind

Standard-Sputterdeposition funktioniert, ist aber langsam und ineffizient. Die Zugabe eines Magnetrons – eine spezifische Anordnung von Magneten hinter dem Target – revolutioniert den Prozess.

Einfangen von Elektronen für maximale Effizienz

Wenn Ionen auf das Target treffen, sputtern sie nicht nur Atome, sondern schlagen auch Sekundärelektronen heraus. In einem einfachen System würden diese Elektronen verloren gehen.

Ein Magnetron erzeugt ein Magnetfeld parallel zur Targetoberfläche. Dieses Feld fängt die energetischen Elektronen ein und zwingt sie auf einen langen, spiralförmigen Pfad direkt vor dem Target.

Das Ergebnis: Dichteres Plasma und schnellere Abscheidung

Während diese eingefangenen Elektronen spiralförmig wandern, kollidieren sie mit einer viel größeren Anzahl neutraler Argonatome und ionisieren diese, als dies sonst der Fall wäre.

Diese Aktion erhöht die Dichte des Plasmas in der effektivsten Region – direkt am Target – dramatisch. Mehr Ionen bedeuten mehr Bombardement, was zu einer signifikant höheren Sputterrate und schnelleren Filmabscheidung führt.

Die Kompromisse verstehen

Der primäre Kompromiss bei der planaren Magnetron-Sputterdeposition ist die ungleichmäßige Targeterosion. Das Magnetfeld konzentriert das Plasma am intensivsten in einem bestimmten Bereich, oft in Form eines Ovals oder einer "Rennstrecke".

Dieses konzentrierte Bombardement führt dazu, dass das Target in diesem Rennstreckenmuster ungleichmäßig erodiert. Mit der Zeit erfordert dies einen Targetwechsel, selbst wenn außerhalb der Erosionsrinne noch erhebliches Material vorhanden ist, was die Materialausnutzungseffizienz beeinträchtigt.

Die "planare" Konfiguration

Der Begriff "planar" bezieht sich einfach auf die Geometrie des Targetmaterials.

Die Einfachheit eines flachen Targets

In dieser Konfiguration ist das Target eine flache Platte, typischerweise rechteckig oder kreisförmig. Dies ist die gebräuchlichste, kostengünstigste und unkomplizierteste Einrichtung zum Beschichten von flachen Substraten oder großen Chargen kleinerer Komponenten.

Ihre einfache Geometrie macht sie leicht zu entwerfen, zu skalieren und zu warten, weshalb sie in industriellen Anwendungen zur Beschichtung von Dingen wie Architekturglas, Halbleitern und Displays allgegenwärtig ist.

Die richtige Wahl für Ihr Ziel treffen

Die planare Magnetron-Sputterdeposition ist keine Einheitslösung, aber ein leistungsstarkes und vielseitiges Werkzeug, wenn sie auf das richtige Problem angewendet wird.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion gleichmäßiger Beschichtungen liegt: Diese Methode ist ideal für ihre schnellen Abscheidungsraten und Skalierbarkeit zur Beschichtung großer, flacher Substrate.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher oder temperaturempfindlicher Materialien liegt: Die niedrigere Betriebstemperatur des Prozesses und die reduzierte Elektronenbombardierung auf dem Substrat machen ihn zu einer überlegenen Wahl gegenüber anderen thermischen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochreiner, dichter Filme mit starker Haftung liegt: Die Hochvakuumumgebung und der energetische Abscheidungsprozess erzeugen Beschichtungen mit ausgezeichneter struktureller Integrität für anspruchsvolle optische oder elektronische Anwendungen.

Letztendlich befähigt Sie das Verständnis dieses Prozesses, die effizienteste und präziseste Methode zur Herstellung fortschrittlicher Materialoberflächen auszuwählen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Magnetfeld-Einschluss | Erhöht die Plasmadichte und Sputterrate |

| Planare Targetgeometrie | Ideal zum Beschichten von flachen Substraten wie Glas und Wafern |

| Niedrige Betriebstemperatur | Schützt empfindliche, hitzeempfindliche Materialien |

| Hochvakuumumgebung | Gewährleistet hochreine, dichte und haftende Filme |

Benötigen Sie eine zuverlässige Dünnschichtbeschichtungslösung für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersystemen, die auf Präzision und Effizienz ausgelegt sind. Ob Sie in der Halbleiterforschung, Optik oder Materialwissenschaft tätig sind, unsere planaren Magnetron-Sputteranlagen liefern die gleichmäßigen, hochwertigen Beschichtungen, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen