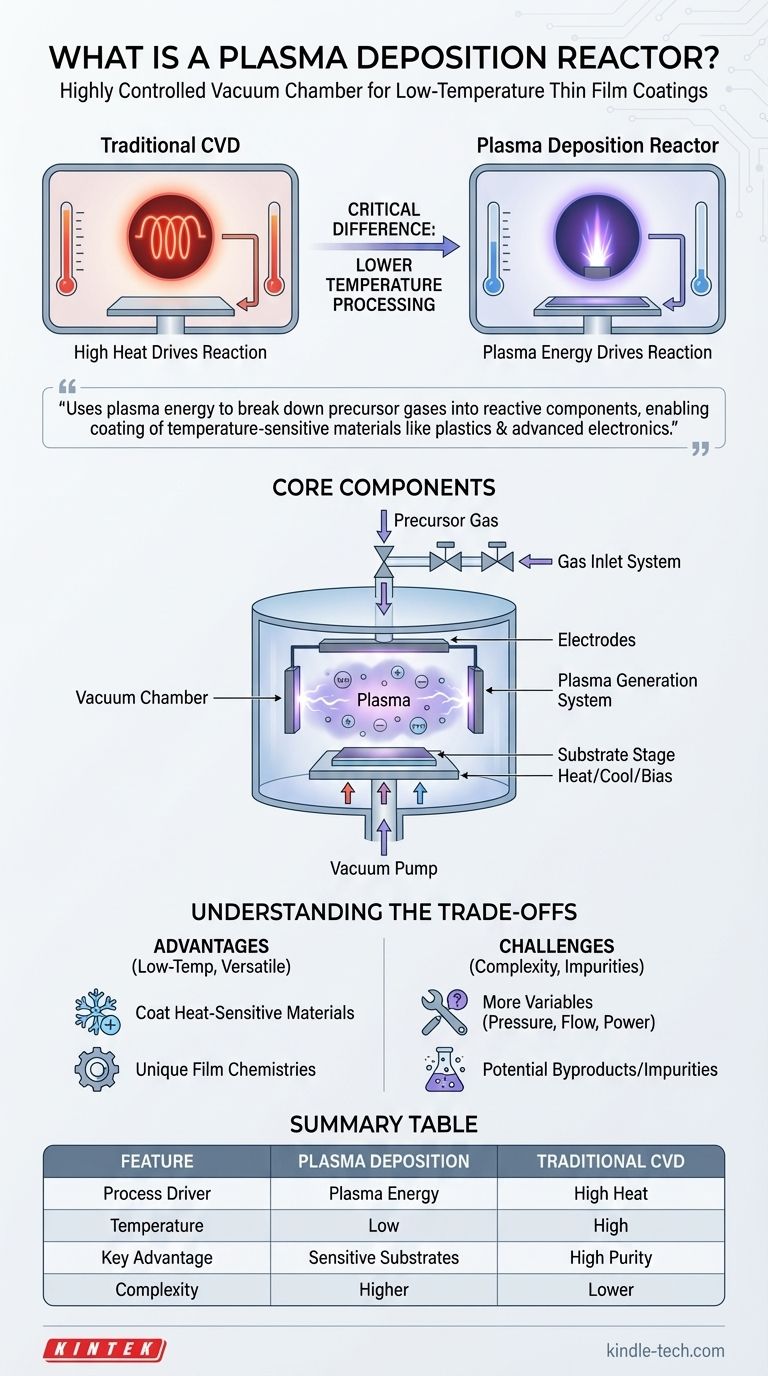

Ein Plasmaabscheidungsreaktor ist eine streng kontrollierte Vakuumkammer, die dafür ausgelegt ist, dünne, haltbare Beschichtungen auf einer Oberfläche unter Verwendung eines angeregten Gases, bekannt als Plasma, zu erzeugen. Es handelt sich um eine spezialisierte Form eines chemischen Gasphasenabscheidungssystems (CVD), jedoch mit einem entscheidenden Unterschied: Anstatt sich ausschließlich auf hohe Hitze zu verlassen, um chemische Reaktionen auszulösen, verwendet es Plasma, um die Beschichtungsmaterialien zu aktivieren. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen.

Der zentrale Zweck eines Plasmaabscheidungsreaktors besteht darin, die Energie des Plasmas zu nutzen, um Vorläufergase in reaktive Komponenten zu zerlegen. Diese grundlegende Verlagerung von hoher Hitze zu Plasmaenergie ermöglicht es, temperaturempfindliche Materialien wie Kunststoffe und fortschrittliche Elektronik mit Hochleistungs-Dünnschichten zu beschichten.

Den Plasmaabscheidungsprozess entschlüsseln

Um den Reaktor zu verstehen, müssen Sie zunächst den Prozess verstehen, den er ermöglicht. Es ist eine leistungsstarke Weiterentwicklung einer etablierten Industrietechnik.

Die Grundlage: Chemische Gasphasenabscheidung (CVD)

Bei der traditionellen CVD wird ein Teil (oder „Substrat“) in eine Reaktionskammer gelegt.

Ein spezifisches Gas oder Dampf, das das Beschichtungsmaterial enthält, wird eingeleitet. Hohe Temperaturen bewirken, dass dieses Gas reagiert und sich zersetzt, wodurch eine feste Schicht des gewünschten Materials auf der Oberfläche des Teils zurückbleibt.

Die Verbesserung: Einführung von Plasma

Ein Plasmaabscheidungsreaktor fügt einen weiteren Schritt hinzu: Er erzeugt Plasma.

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das – typischerweise durch ein starkes elektrisches Feld – so stark angeregt wurde, dass seine Atome in eine Suppe aus geladenen Ionen, Elektronen und hochreaktiven neutralen Spezies, den Radikalen, zerlegt werden.

Wie Plasma das Spiel verändert

Die immense Energie, die im Plasma enthalten ist, liefert die Aktivierungsenergie, die für die chemischen Reaktionen benötigt wird.

Die im Plasma erzeugten hochreaktiven Radikale binden sich leicht an die Substratoberfläche und bauen die Beschichtung Schicht für Schicht auf.

Da das Plasma und nicht die Wärme die Reaktion antreibt, kann der gesamte Prozess bei viel niedrigeren Temperaturen ablaufen. Dies ist der wichtigste Vorteil der Technologie.

Kernkomponenten eines Plasmaabscheidungsreaktors

Obwohl die Bauweisen variieren, teilen sich fast alle Plasmaabscheidungsreaktoren eine gemeinsame Reihe funktionaler Komponenten.

Die Vakuumkammer

Dies ist das versiegelte Gehäuse (der „Kesselkörper“), in dem der gesamte Prozess stattfindet. Es wird auf ein nahezu vollständiges Vakuum abgepumpt, um Luft und andere Verunreinigungen zu entfernen, die die Reaktion stören könnten.

Das Gaseinlasssystem

Ein präzisionsgesteuertes System aus Ventilen und Massenflussreglern führt ein oder mehrere Vorläufergase in die Kammer ein. Die genaue Mischung und Durchflussrate dieser Gase bestimmen die chemische Zusammensetzung der endgültigen Beschichtung.

Das Plasmaerzeugungssystem

Dies ist das Herzstück des Reaktors. Es besteht typischerweise aus Elektroden, die an eine Stromquelle (wie eine Hochfrequenz- oder Gleichstromversorgung) angeschlossen sind. Bei Aktivierung erzeugt es ein starkes elektrisches Feld, das das Gas zu einem glühenden Plasma entzündet.

Der Substrattisch

Hier wird das zu beschichtende Objekt platziert. Dieser Tisch kann oft beheizt, gekühlt oder elektrisch vorgespannt werden, um Ingenieuren eine weitere Kontrollebene über die endgültigen Eigenschaften des Films, wie seine Dichte und Haftung, zu ermöglichen.

Die Kompromisse verstehen

Die Verwendung von Plasma bietet große Vorteile, birgt aber auch einzigartige Herausforderungen, die bewältigt werden müssen.

Der Hauptvorteil: Niedertemperaturverarbeitung

Die Fähigkeit, harte, dichte Beschichtungen auf Materialien abzuscheiden, die hohen Temperaturen nicht standhalten, ist revolutionär. Dies eröffnet Anwendungen für Kunststoffe, Polymere und komplexe elektronische Geräte.

Die Herausforderung: Prozesskomplexität

Ein Plasmaprozess hat mehr Variablen als ein thermischer. Ingenieure müssen Gasdruck, Gasflussraten, HF-Leistung, Frequenz und Substrattemperatur präzise steuern. Eine kleine Abweichung in einem Parameter kann die Eigenschaften der Beschichtung erheblich verändern.

Die Einschränkung: Potenzielle Verunreinigungen

Die chemischen Reaktionen im Plasma sind komplex und können unbeabsichtigte Nebenprodukte erzeugen. Wenn beispielsweise ein Kohlenwasserstoffgas verwendet wird, können Wasserstoffatome in den endgültigen Film eingebettet werden, was dessen Härte oder optische Eigenschaften beeinträchtigen kann. Dies erfordert eine sorgfältige Prozessabstimmung, um dies zu mildern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen plasmabasierten Prozess hängt ausschließlich von den Eigenschaften Ihres Substrats und dem gewünschten Ergebnis der Beschichtung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Die plasmaverstärkte Abscheidung ist oft die einzig praktikable Wahl, da sie die Notwendigkeit zerstörerischer Hochtemperaturreaktionen umgeht.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und -dichte liegt: Die traditionelle Hochtemperatur-CVD kann für bestimmte Materialien überlegen sein, da die extreme Hitze dazu beitragen kann, eine perfektere Kristallstruktur mit weniger Verunreinigungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und neuartigen Materialien liegt: Die Plasmaabscheidung zeichnet sich dadurch aus, dass sie die Erzeugung einzigartiger Filmchemie aus Gaskombinationen ermöglicht, die unter rein thermischen Bedingungen nicht reagieren würden.

Letztendlich ist der Plasmareaktor ein wichtiges Werkzeug für die moderne Materialwissenschaft, das die Herstellung fortschrittlicher Beschichtungen ermöglicht, die sonst unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Merkmal | Plasmaabscheidungsreaktor | Traditionelle CVD |

|---|---|---|

| Prozesstreiber | Plasmaenergie | Hohe Hitze |

| Temperatur | Niedrig (Ideal für empfindliche Substrate) | Hoch |

| Hauptvorteil | Beschichtet Kunststoffe & Elektronik | Hohe Filmreinheit |

| Komplexität | Höher (mehr Variablen zu steuern) | Niedriger |

Bereit, Ihre Materialien mit präzisen Dünnschichtbeschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Plasmaabscheidungsreaktoren, um Ihnen zu helfen, temperaturempfindliche Substrate wie Kunststoffe und Elektronik mit Hochleistungsfilmen zu beschichten. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Forschungs- oder Produktionsanforderungen erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungsherausforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat