Im Kern ist eine Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Anlage ein hochentwickeltes Vakuumsystem, das zur Abscheidung außergewöhnlich dünner, hochleistungsfähiger Filme auf einem Substrat verwendet wird. Im Gegensatz zur herkömmlichen chemischen Gasphasenabscheidung (CVD), die auf extreme Hitze zur Auslösung chemischer Reaktionen angewiesen ist, verwendet PECVD-Ausrüstung ein elektrisch geladenes Gas – ein Plasma –, um reaktive Moleküle zu erzeugen. Dieser grundlegende Unterschied ermöglicht es, dass der Abscheidungsprozess bei deutlich niedrigeren Temperaturen abläuft.

Der zentrale Zweck von PECVD-Anlagen besteht darin, die Temperaturgrenzen herkömmlicher Abscheidungsmethoden zu überwinden. Durch die Nutzung von Plasma als Energiequelle anstelle reiner Hitze ermöglicht es die Beschichtung temperaturempfindlicher Materialien und bietet eine einzigartige Kontrolle über die strukturellen und mechanischen Eigenschaften des Endfilms.

Wie PECVD-Anlagen funktionieren: Vom Gas zum Festfilm

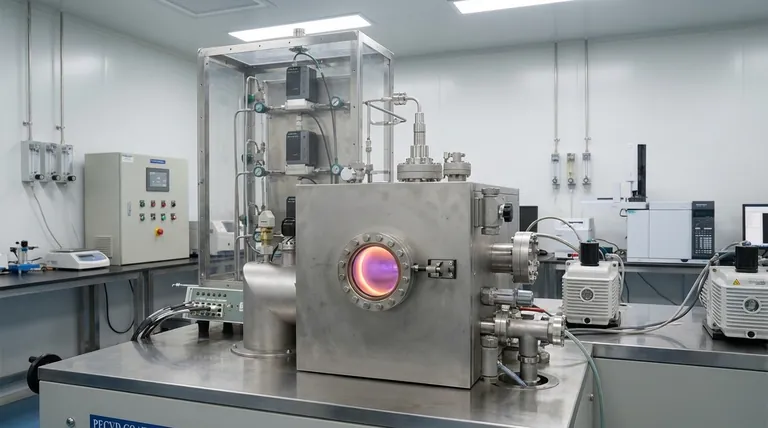

PECVD-Ausrüstung integriert Standardkomponenten für die Vakuumbeschichtung mit einem speziellen System zur Erzeugung und Aufrechterhaltung des Plasmas. Der Prozess ist eine kontrollierte, mehrstufige Sequenz innerhalb einer Reaktionskammer.

Die Kernkomponenten

Ein typisches PECVD-System ist um mehrere kritische Teilsysteme aufgebaut:

- Reaktionskammer: Eine vakuumdichte Kammer, in der das Substrat platziert wird und die Abscheidung stattfindet.

- Gaszuführungssystem: Mischt und leitet die Vorläufergase präzise in die Kammer ein.

- Vakuumsystem: Pumpen, die die Luft entfernen und die für den Prozess erforderlichen Ultra-Niederdruckbedingungen aufrechterhalten.

- Energiequelle: Eine HF-Stromversorgung (Hochfrequenz), oft bei 13,56 MHz, die an Elektroden in der Kammer angeschlossen ist, um das Plasma zu zünden und aufrechtzuerhalten.

- Substratheizung: Liefert eine kontrollierte, geringe Wärme an das Substrat, um Oberflächenreaktionen zu fördern.

- Kontrollsystem: Automatisiert und überwacht alle Parameter, einschließlich Gasfluss, Druck, HF-Leistung und Temperatur.

Der Prozessablauf

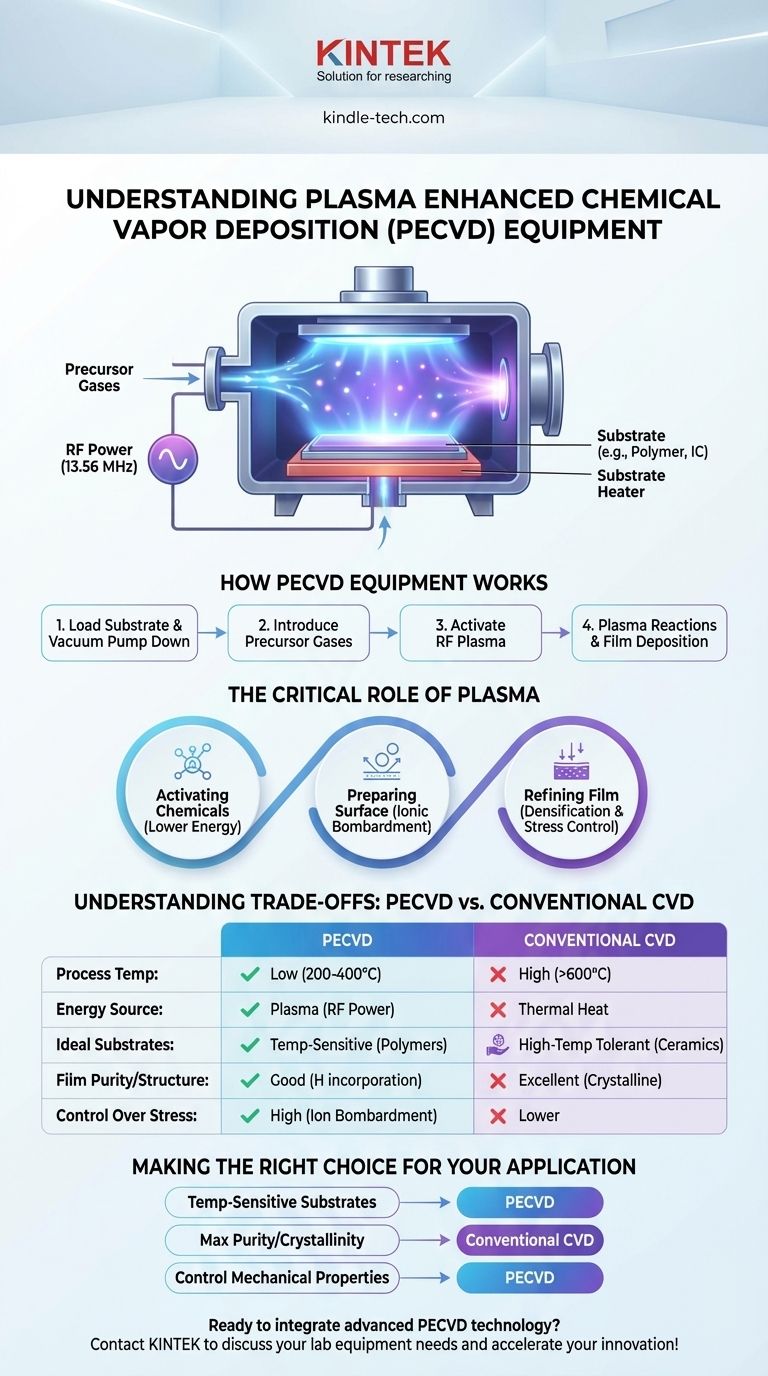

Der Abscheidungsprozess beginnt mit dem Einsetzen eines Substrats in die Kammer und dem Evakuieren des Systems auf ein Hochvakuum. Anschließend werden die Vorläufergase in kontrollierter Geschwindigkeit eingeleitet.

Als Nächstes wird die HF-Energiequelle aktiviert. Diese Energie ionisiert das Gas, indem sie Elektronen von Atomen trennt und eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Radikalen erzeugt. Dieser leuchtende, energiereiche Zustand ist das Plasma.

Diese reaktiven Radikale diffundieren und adsorbieren dann auf der Substratoberfläche, wo sie reagieren, um Schicht für Schicht den gewünschten Festfilm zu bilden.

Die entscheidende Rolle des Plasmas

Das Plasma ist nicht nur ein Wärmeaustauschstoff; es verändert die Abscheidungsumgebung grundlegend und bietet mehrere Vorteile gegenüber thermisch angetriebenen Prozessen.

Aktivierung von Chemikalien ohne extreme Hitze

Die Hauptfunktion des Plasmas besteht darin, Energie für die Dissoziation bereitzustellen. Hochenergetische Elektronen im Plasma kollidieren mit stabilen Vorläufergasmolekülen und spalten diese in die für das Filwachstum erforderlichen reaktiven Spezies (Radikale) auf.

Dieser Prozess findet bei einem Bruchteil der thermischen Energie statt, die bei herkömmlichem CVD erforderlich ist, und wirkt effektiv als chemische Abkürzung.

Vorbereitung der Oberfläche für die Abscheidung

Ionen aus dem Plasma werden mit geringer Energie auf das Substrat beschleunigt und bombardieren dessen Oberfläche. Dieser Ionenbeschuss erfüllt einen entscheidenden Zweck, indem er ungesättigte Bindungen – „Andockpunkte“ auf atomarer Ebene – erzeugt, die die Haftung des abgeschiedenen Films erheblich verbessern.

Verfeinerung des Films in Echtzeit

Der Ionenbeschuss hilft auch dabei, die wachsende Schicht zu verdichten, indem er die Atomstruktur verdichtet. Darüber hinaus kann er schwach gebundene Atome oder Verunreinigungen von der Oberfläche selektiv wegätzen.

Diese ständige Verfeinerung während des Wachstums ermöglicht es PECVD, eine präzise Kontrolle über die innere Spannung und Dichte des Films zu haben, was für seine mechanische und optische Leistung entscheidend ist.

Die Kompromisse verstehen: PECVD vs. konventionelles CVD

Die Wahl zwischen PECVD und konventionellem CVD hängt vollständig von den Materialanforderungen und den Einschränkungen des Substrats ab. Es handelt sich nicht um austauschbare Technologien.

Der Temperaturvorteil

Dies ist die definierende Stärke von PECVD. Seine Niedertemperaturnatur (typischerweise 200–400 °C) ermöglicht die Beschichtung von Substraten, die durch Hochtemperatur-CVD (oft über 600 °C) beschädigt oder zerstört würden, wie z. B. Polymere, Kunststoffe und bestimmte Halbleiterbauelemente.

Filmqualität und Reinheit

Da konventionelles CVD auf hohe thermische Energie angewiesen ist, erzeugt es oft Filme mit höherer Reinheit und einer geordneteren, kristallineren Struktur.

PECVD-Filme können aufgrund der komplexen Plasma-Chemie manchmal andere Elemente (wie Wasserstoff aus den Vorläufergasen) in den Film einbauen. Obwohl dies manchmal ein gewünschtes Merkmal ist, kann es in Anwendungen, die höchste Materialreinheit erfordern, als Verunreinigung betrachtet werden.

Abscheidungsrate und Kontrolle

PECVD bietet im Allgemeinen höhere Abscheidungsraten als Niedertemperatur-CVD-Alternativen. Die Möglichkeit, die Plasmaleistung, den Gasfluss und die Temperatur unabhängig voneinander zu steuern, gibt Ingenieuren mehr Stellschrauben, um Filmeigenschaften wie Spannung und Brechungsindex sowie Härte abzustimmen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert die Übereinstimmung der Prozessfähigkeiten mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Polymere oder integrierte Schaltkreise liegt: PECVD ist die überlegene Wahl, da sein plasmaangetriebener Prozess die schädliche hohe Hitze herkömmlicher Methoden vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmreinheit und Kristallinität für anspruchsvolle optische oder elektronische Schichten liegt: Traditionelles Hochtemperatur-CVD kann notwendig sein, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle mechanischer Eigenschaften wie Filmspannung und Dichte liegt: PECVD bietet einzigartige Vorteile durch Ionenbeschuss, der die Filmstruktur während des Wachstums aktiv verfeinert.

Letztendlich bedeutet das Verständnis von PECVD, zu verstehen, wie man strategisch eine andere Energieform – Plasma anstelle von reiner Hitze – nutzt, um Hochleistungsmaterialien von Grund auf atomar aufzubauen.

Zusammenfassungstabelle:

| Merkmal | PECVD | Konventionelles CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (200–400 °C) | Hoch (>600 °C) |

| Hauptenergiequelle | Plasma (HF-Leistung) | Thermische Energie (Hitze) |

| Ideale Substrate | Temperaturempfindlich (Polymere, ICs) | Hitzebeständig (Silizium, Keramik) |

| Filmreinheit/Kristallinität | Gut (kann Elemente wie Wasserstoff einbauen) | Ausgezeichnet (hohe Reinheit, kristallin) |

| Kontrolle über Filmspannung/Dichte | Hoch (durch Ionenbeschuss) | Geringer |

Bereit, fortschrittliche PECVD-Technologie in Ihr Labor zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, einschließlich hochmoderner PECVD-Systeme. Unsere Lösungen sind darauf ausgelegt, die präzisen Anforderungen moderner Labore zu erfüllen und Ihnen die Abscheidung hochwertiger Dünnschichten selbst auf den temperaturempfindlichsten Substraten zu ermöglichen.

Wir verstehen, dass die Wahl der richtigen Abscheidungstechnologie entscheidend für Ihren Forschungs- und Produktionserfolg ist. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten PECVD-Ausrüstung für Ihre spezifische Anwendung, um optimale Leistung und Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEL noch heute, um Ihre PECVD-Anforderungen zu besprechen und herauszufinden, wie unsere spezialisierten Laborgeräte Ihre Innovation beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Prozess der chemischen Gasphasenabscheidung mit hoher Dichte (HDP-CVD)? Erzielen Sie überlegene Dünnschichten bei niedrigeren Temperaturen

- Warum ist ein Vakuum von 3 x 10^-3 Pa für PECVD notwendig? Sicherstellung der Filmreinheit und einer perfekten Gitterstruktur

- Welche Materialien werden in DLC-Beschichtungen verwendet? Ein Leitfaden zu Kohlenstoff, Wasserstoff, Silizium und Metalldotierung

- Wie erleichtert die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) die Abscheidung von Siliziumkarbid (SiC)-Dünnschichten auf thermisch empfindlichen Substraten?