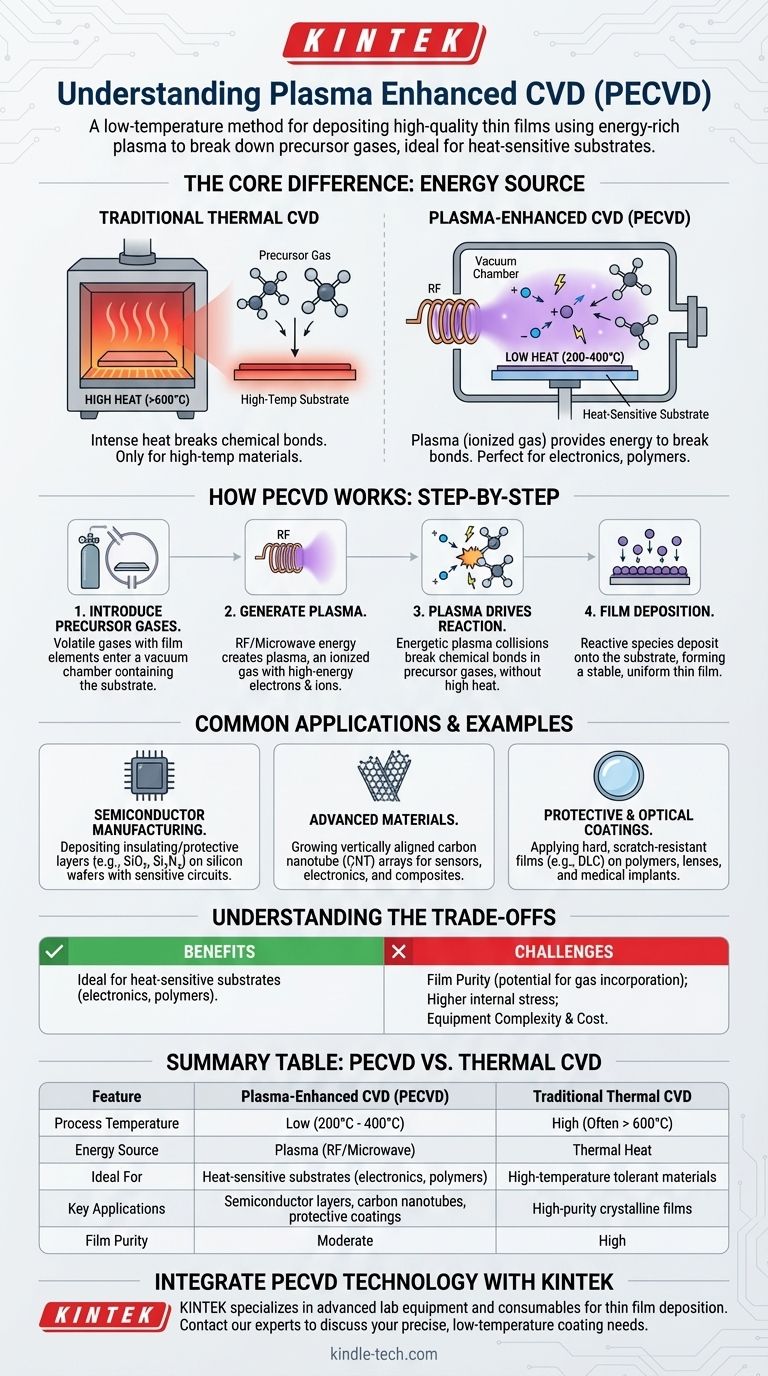

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Abscheidung hochwertiger Dünnschichten auf einer Oberfläche bei wesentlich niedrigeren Temperaturen als herkömmliche Methoden. Dies wird erreicht, indem ein energiereiches Plasma verwendet wird, um Vorläufergase aufzubrechen und die für die Abscheidung erforderlichen chemischen Reaktionen einzuleiten, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dies macht es ideal für die Beschichtung von Materialien, die extremen Temperaturen nicht standhalten können.

Der zentrale Vorteil von PECVD ist seine Fähigkeit, langlebige, funktionale Beschichtungen auf wärmeempfindlichen Materialien zu erzeugen. Indem die intensive Hitze der konventionellen Chemical Vapor Deposition (CVD) durch die Energie eines Plasmas ersetzt wird, eröffnet sich eine Reihe von Anwendungen für Elektronik, Polymere und andere fortschrittliche Komponenten.

Die Grundlagen: Wie Standard-CVD funktioniert

Um zu verstehen, was PECVD einzigartig macht, müssen wir zunächst den grundlegenden Prozess verstehen, den es verbessert: die standardmäßige thermische Chemical Vapor Deposition (CVD).

Einführung von Vorläufergasen

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Vakuumkammer, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Diese Vorläufer enthalten die chemischen Elemente, die den endgültigen Film bilden werden.

Die Rolle hoher Temperaturen

Bei der traditionellen thermischen CVD werden die Kammer und das Substrat auf sehr hohe Temperaturen erhitzt, oft mehrere hundert oder sogar über tausend Grad Celsius. Diese thermische Energie ist der Katalysator, der die chemischen Bindungen in den Vorläufergasen aufbricht.

Aufbau des Films

Nach dem Aufbrechen lagern sich die reaktiven chemischen Spezies auf der heißen Substratoberfläche ab und bilden einen stabilen, festen und hochgradig gleichmäßigen Dünnfilm. Die flüchtigen Nebenprodukte der Reaktion werden dann aus der Kammer gepumpt.

Der "Plasma-Enhanced"-Unterschied

PECVD folgt den gleichen Grundprinzipien, ändert aber grundlegend, wie die Reaktion angetrieben wird, und löst die primäre Einschränkung der thermischen CVD.

Das Problem mit hoher Hitze

Die für die thermische CVD erforderlichen hohen Temperaturen können viele nützliche Substrate beschädigen oder zerstören. Dazu gehören fertige elektronische Schaltungen, Kunststoffe und andere Materialien mit niedrigen Schmelzpunkten, was ihre Anwendungen stark einschränkt.

Einführung von Plasma: Energie ohne Hitze

PECVD umgeht dieses Problem, indem es Plasma als Energiequelle nutzt. Ein Plasma ist ein ionisiertes Gas, ein Materiezustand, der durch Anlegen eines starken elektromagnetischen Feldes (wie Radiofrequenz oder Mikrowelle) an ein Gas bei niedrigem Druck erzeugt wird.

Dieser Prozess entzieht den Gasteilchen Elektronen, wodurch eine hochenergetische Mischung aus Ionen und freien Elektronen entsteht. Diese energiereiche Umgebung existiert, ohne extreme Hitze zu erfordern.

Wie Plasma die Reaktion antreibt

Die energetischen Elektronen und Ionen im Plasma kollidieren mit den Vorläufergasmolekülen. Diese Kollisionen sind stark genug, um die chemischen Bindungen aufzubrechen – eine Aufgabe, die normalerweise hohe Hitze erfordert – und die für die Abscheidung benötigten reaktiven Spezies zu erzeugen.

Da die Reaktion durch energetische Plasmakollisionen anstatt durch thermische Vibration angetrieben wird, kann das Substrat auf einer viel niedrigeren Temperatur bleiben, oft zwischen 200 °C und 400 °C.

Häufige Anwendungen und Beispiele

Die niedrigere Prozesstemperatur von PECVD macht es für die Herstellung fortschrittlicher Materialien und Elektronik unverzichtbar.

Halbleiterfertigung

PECVD wird häufig verwendet, um isolierende und schützende Schichten, wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), auf Siliziumwafern abzuscheiden, die bereits empfindliche elektronische Schaltungen enthalten. Die niedrige Temperatur verhindert Schäden an den vorhandenen Transistoren und Metallverbindungen.

Fortschrittliche Materialien (Kohlenstoffnanoröhren)

Das Verfahren wird auch zur Herstellung hochstrukturierter Materialien eingesetzt. Zum Beispiel ermöglicht PECVD das Wachstum von vertikal ausgerichteten Kohlenstoffnanoröhren (CNT)-Arrays auf einem Substrat, ein entscheidender Schritt für die Entwicklung von Sensoren, Elektronik und Verbundwerkstoffen der nächsten Generation.

Schutz- und optische Beschichtungen

PECVD kann harte, kratzfeste Filme wie diamantähnlichen Kohlenstoff (DLC) auf temperaturempfindliche Substrate wie Polymerlinsen oder medizinische Implantate abscheiden, wodurch die Haltbarkeit verbessert wird, ohne das darunterliegende Material zu beschädigen.

Die Kompromisse verstehen

Wie jede Technologie hat PECVD spezifische Vorteile und Herausforderungen, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Vorteil: Temperaturempfindlichkeit

Der größte Vorteil ist die Fähigkeit, Filme auf Substraten abzuscheiden, die keine hohe Hitze vertragen. Dies ist ihr Hauptzweck und der Grund für ihre Entwicklung.

Herausforderung: Filmreinheit und -spannung

Da die Reaktion in einer komplexen Plasmaumgebung stattfindet, können Atome aus dem Plasmagas (wie Wasserstoff oder Argon) in den Film eingebaut werden, was dessen Reinheit verringert. Filme können auch eine höhere innere Spannung aufweisen als solche, die bei hohen Temperaturen gewachsen sind, was eine sorgfältige Prozessabstimmung erfordert, um dies zu steuern.

Herausforderung: Gerätekomplexität

Ein PECVD-System erfordert anspruchsvolle Vakuumpumpen, Gasversorgung und eine Stromquelle (typischerweise HF oder Mikrowelle), um das Plasma zu erzeugen und aufrechtzuerhalten. Dies macht die Ausrüstung komplexer und teurer als ein einfacher thermischer CVD-Ofen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel für die Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten wie integrierten Schaltkreisen oder Polymeren liegt: PECVD ist aufgrund seiner Niedertemperaturverarbeitung die klare und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und kristallinen Perfektion liegt: Hochtemperatur-Thermisches CVD kann überlegen sein, vorausgesetzt, Ihr Substrat kann die intensive Hitze überstehen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochkonformer Beschichtungen in komplexen Strukturen mit hohem Aspektverhältnis liegt: Eine andere Technik wie Atomic Layer Deposition (ALD) könnte besser geeignet sein.

Das Verständnis der Rolle von Plasma als Energiequelle ist der Schlüssel zur Auswahl der idealen Abscheidungsstrategie für Ihre spezifischen Material- und Anwendungsanforderungen.

Zusammenfassungstabelle:

| Merkmal | Plasma-Enhanced CVD (PECVD) | Traditionelle thermische CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (200°C - 400°C) | Hoch (oft > 600°C) |

| Energiequelle | Plasma (HF/Mikrowelle) | Thermische Hitze |

| Ideal für | Wärmeempfindliche Substrate (Elektronik, Polymere) | Hochtemperaturtolerante Materialien |

| Schlüsselanwendungen | Halbleiterschichten, Kohlenstoffnanoröhren, Schutzbeschichtungen | Hochreine kristalline Filme |

| Filmreinheit | Mäßig (Potenzial für Gaseinlagerung) | Hoch |

Bereit, die PECVD-Technologie in Ihren Laborworkflow zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und Materialwissenschaft. Egal, ob Sie mit empfindlicher Elektronik, Polymeren oder der Entwicklung von Materialien der nächsten Generation wie Kohlenstoffnanoröhren arbeiten, unser Fachwissen und unsere Lösungen können Ihnen helfen, präzise, Niedertemperaturbeschichtungen zu erzielen. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Forschungskapazitäten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion