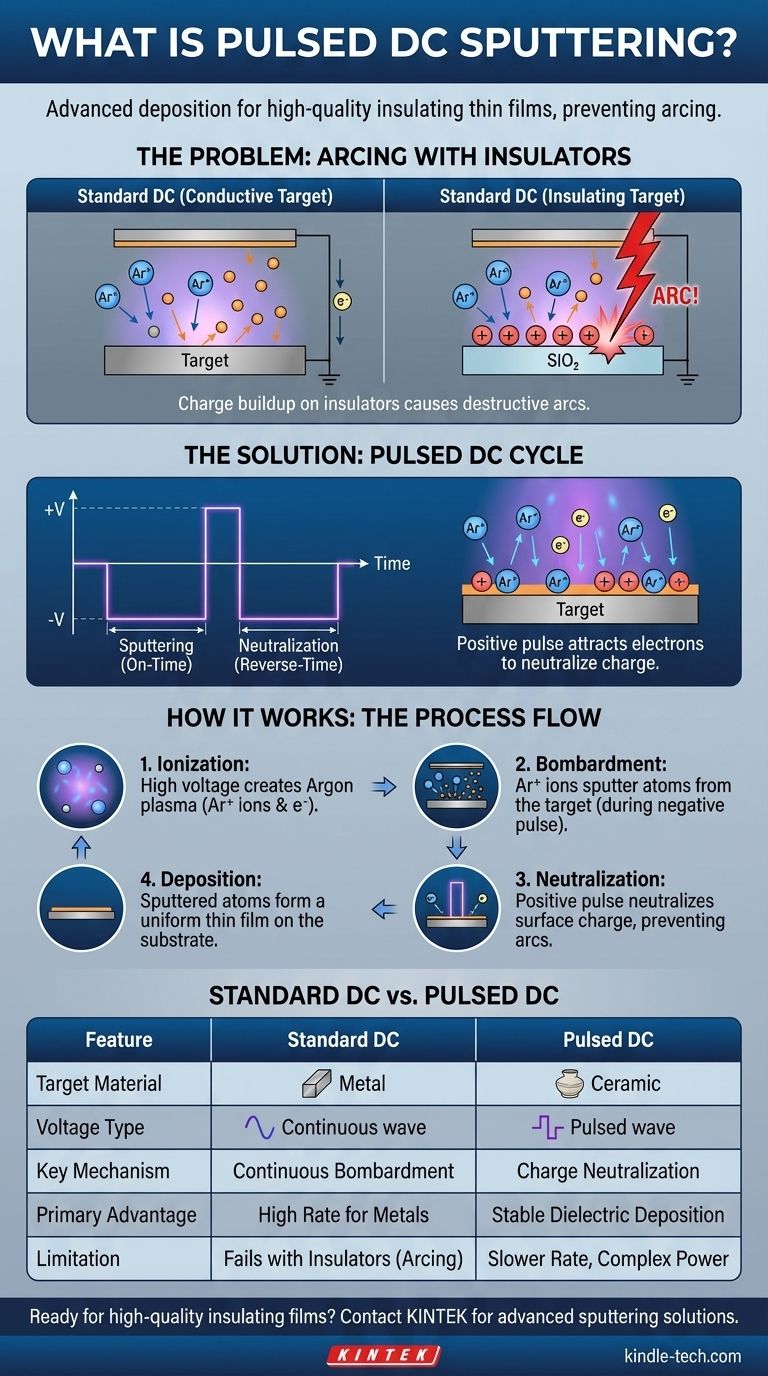

Im Wesentlichen ist das Pulsed-DC-Sputtern eine fortschrittliche Abscheidungstechnik, bei der eine Gleichspannung in kurzen, kontrollierten Impulsen anstatt kontinuierlich angelegt wird. Diese Methode wurde speziell entwickelt, um hochwertige Dünnschichten aus isolierenden oder „dielektrischen“ Materialien wie Oxiden und Nitriden abzuscheiden, indem ein katastrophales elektrisches Problem, bekannt als Lichtbogenbildung (Arcing), verhindert wird, das beim Standard-DC-Sputtern bei diesen Anwendungen auftritt.

Das Kernproblem beim Standard-DC-Sputtern besteht darin, dass es bei leitfähigen Metallen hervorragend funktioniert, aber bei der Verwendung mit Isoliermaterialien versagt. Das Pulsed-DC-Sputtern löst dieses Problem, indem die elektrische Ladung auf dem Target periodisch umgekehrt wird, wodurch eine Ladungsansammlung neutralisiert wird, die sonst zu zerstörerischer Lichtbogenbildung führen würde.

Die Grundlage: Das Verständnis des Standard-Sputterns

Um zu verstehen, warum Pulsed-DC notwendig ist, müssen wir zunächst den Standard-Sputterprozess verstehen. Es handelt sich um ein Verfahren zur physikalischen Gasphasenabscheidung (PVD), das in einer Vakuumkammer stattfindet.

Die Sputterumgebung

Der Prozess beginnt damit, dass ein Substrat (das zu beschichtende Objekt) und ein Target (das abzuscheidende Material) in eine Vakuumkammer eingebracht werden. Die Kammer wird auf einen sehr niedrigen Druck evakuiert und dann mit einer kleinen, kontrollierten Menge eines Inertgases, meistens Argon (Ar), wieder gefüllt.

Erzeugung des Plasmas

Auf das Target-Material wird eine starke negative Gleichspannung angelegt. Diese hohe Spannung ionisiert das umgebende Argongas, indem sie Elektronen von den Argonatomen entfernt und eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen erzeugt, die als Plasma bekannt ist.

Der Bombardierungsprozess

Die positiv geladenen Argonionen werden kraftvoll auf das negativ geladene Target beschleunigt. Sie treffen mit immenser Kraft auf die Targetoberfläche, übertragen ihren Impuls und schlagen dabei einzelne Atome des Targetmaterials heraus oder „sputtern“ sie ab.

Filmdeposition

Diese herausgeschlagenen Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab, wobei sie sich allmählich Atom für Atom aufbauen, um einen dichten und gleichmäßigen Dünnfilm zu bilden.

Die kritische Einschränkung: Sputtern von Isoliermaterialien

Der oben beschriebene Standard-DC-Sputterprozess weist eine grundlegende Schwäche auf, die ihn für eine große Klasse wichtiger Materialien ungeeignet macht.

Das „Lichtbogen“-Problem

Wenn das Target-Material ein Leiter ist (wie Titan oder Aluminium), wird die positive Ladung der auftreffenden Argonionen sofort abgeleitet.

Wenn das Target jedoch ein elektrischer Isolator ist (wie Siliziumdioxid oder Aluminiumoxid), kann es keinen Strom leiten. Die positive Ladung der Argonionen sammelt sich auf der Oberfläche des Targets an, ein Phänomen, das als „Target-Vergiftung“ bezeichnet wird.

Wenn diese positive Ladung ein extremes Niveau erreicht, entlädt sie sich plötzlich und heftig auf eine nahegelegene geerdete Oberfläche in der Kammer. Dieses Ereignis ist ein Lichtbogen (Arc), ein Miniaturblitz, der das Target beschädigen oder zerstören, die Kammer kontaminieren und den abgeschiedenen Film ruinieren kann.

Die Lösung: Wie Pulsed DC funktioniert

Das Pulsed-DC-Sputtern wurde speziell entwickelt, um das Problem der Lichtbogenbildung bei der Abscheidung von Isolierfilmen zu lösen.

Einführung des Pulses

Anstelle einer konstanten negativen Spannung legt ein spezielles Netzteil die Spannung in schnellen Impulsen an. Ein typischer Zyklus umfasst eine lange Periode negativer Spannung (die „Einschaltzeit“) gefolgt von einer sehr kurzen Periode positiver Spannung (die „Rücklaufzeit“ oder „Ausschaltzeit“).

Neutralisierung der Ladungsansammlung

Während des Hauptnegativimpulses findet das Sputtern genau wie beim Standard-DC-Prozess statt.

Entscheidend ist, dass das Target während der kurzen positiven Umkehrung positiv aufgeladen wird. Dies zieht die hochmobilen Elektronen aus dem Plasma an, die die Targetoberfläche überfluten und die während der Sputterphase angesammelte positive Ionenladung neutralisieren.

Verhinderung von Lichtbögen für eine stabile Abscheidung

Dieser Zyklus wiederholt sich tausende Male pro Sekunde. Durch die ständige Neutralisierung der Oberflächenladung, bevor sie ein kritisches Niveau erreichen kann, verhindert Pulsed DC effektiv Lichtbogenbildung. Dies ermöglicht die stabile, langfristige Abscheidung hochwertiger dielektrischer Filme ohne Prozessunterbrechungen oder Beschädigungen.

Verständnis der Kompromisse

Obwohl es eine leistungsstarke Lösung ist, ist das Pulsed-DC-Sputtern nicht ohne Überlegungen.

Langsamere Abscheidungsraten

Da das Target während des kurzen positiven Impulses nicht gesputtert wird, ist die Gesamtabscheidungsrate etwas geringer, als theoretisch mit kontinuierlichem DC-Sputtern auf einem leitfähigen Target möglich wäre.

Komplexität des Netzteils

Pulsed-DC-Netzteile sind erheblich komplexer und teurer als ihre einfachen, kontinuierlichen DC-Pendants. Sie erfordern eine präzise Steuerung von Pulsfrequenz, Tastverhältnis und Rückwärtsspannung.

Zusätzliche Prozessvariablen

Die Pulsfrequenz und -dauer werden zu zusätzlichen Parametern, die sorgfältig optimiert werden müssen. Das Finden des richtigen Gleichgewichts ist der Schlüssel zur Maximierung der Abscheidungsrate bei gleichzeitiger vollständiger Unterdrückung von Lichtbogenereignissen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Sputtermethode hängt vollständig von dem Material ab, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (wie Metalle) liegt: Das Standard-DC-Magnetronsputtern ist fast immer die effizienteste, schnellste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder halbleitender Materialien (wie Oxide, Nitride oder Keramiken) liegt: Das Pulsed-DC-Sputtern ist die Industriestandardlösung für stabile Prozesse und hochwertige Filme im industriellen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung jeglicher Art von Material mit maximaler Vielseitigkeit in einer Forschungsumgebung liegt: RF-Sputtern (Hochfrequenzsputtern) ist die klassische Alternative für isolierende Targets, obwohl es typischerweise eine komplexere Impedanzanpassung und oft niedrigere Abscheidungsraten als Pulsed DC mit sich bringt.

Letztendlich geht es bei der Auswahl der richtigen Abscheidungstechnik darum, das Werkzeug an die spezifischen elektrischen Eigenschaften Ihres Targetmaterials anzupassen.

Zusammenfassungstabelle:

| Merkmal | Standard-DC-Sputtern | Pulsed-DC-Sputtern |

|---|---|---|

| Targetmaterial | Leitfähige Metalle (z. B. Ti, Al) | Isolierende/dielektrische Materialien (z. B. SiO₂, Al₂O₃) |

| Spannungsart | Kontinuierliche negative Gleichspannung | Gepulste negative/positive Gleichspannung |

| Schlüsselmechanismus | Kontinuierliche Ionenbombardierung | Ladungsneutralisierung während des positiven Impulses |

| Hauptvorteil | Hohe Abscheidungsrate für Metalle | Verhindert Lichtbogenbildung, ermöglicht stabile dielektrische Abscheidung |

| Einschränkung | Versagt bei Isolatoren (verursacht Lichtbögen) | Langsamere Abscheidungsrate, komplexeres Netzteil |

Bereit, hochwertige Isolierfilme ohne Lichtbogenbildung abzuscheiden?

Das Pulsed-DC-Sputtern ist unerlässlich für die stabile Abscheidung dielektrischer Materialien wie Oxide und Nitride im industriellen Maßstab. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Sputtersystemen, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen PVD-Lösung zur Verbesserung Ihrer Dünnschichtprozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie die zuverlässige Sputtertechnologie von KINTEK die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Dreidimensionales elektromagnetisches Siebinstrument

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten