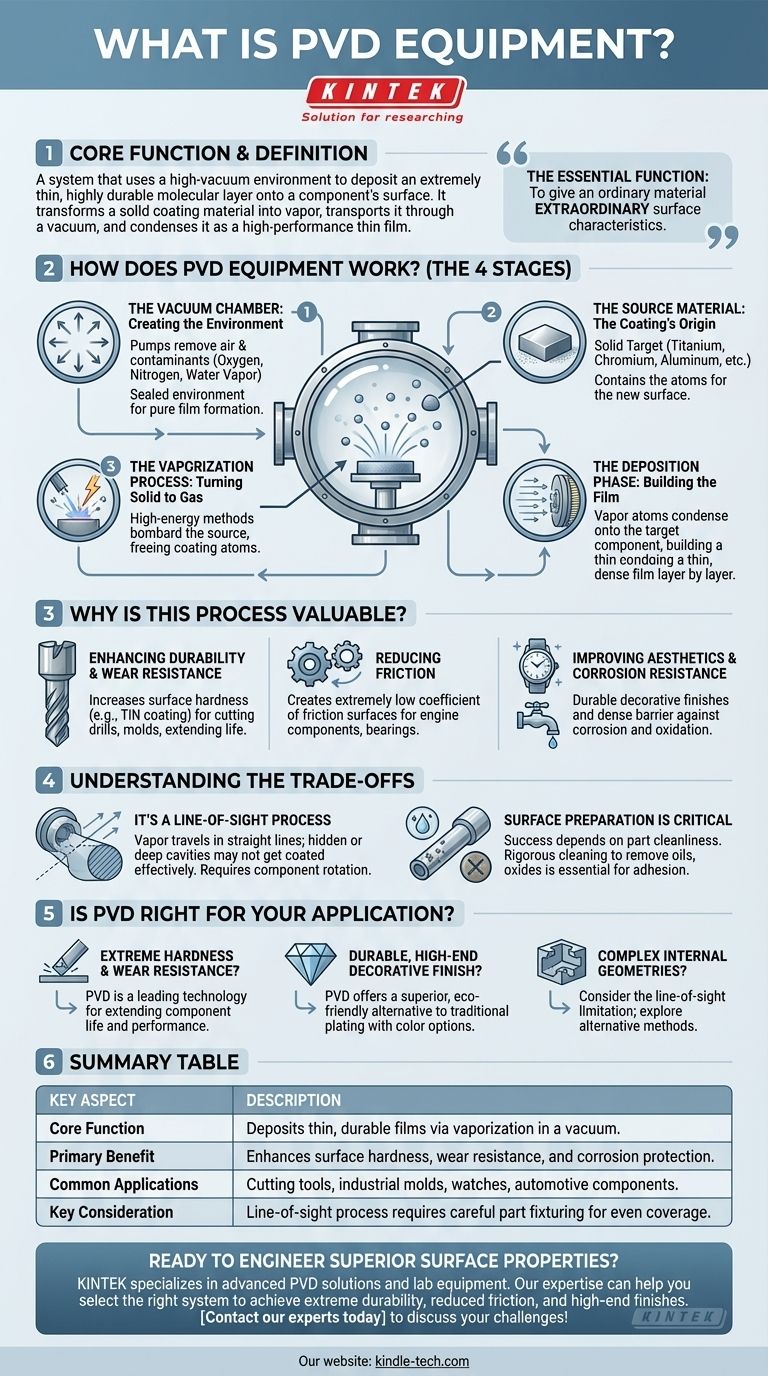

Im Kern ist eine PVD-Ausrüstung ein System, das eine Hochvakuumbedingung nutzt, um eine extrem dünne, aber hochbelastbare Materialschicht auf der Oberfläche einer Komponente abzuscheiden. Dieser Prozess, bekannt als Physical Vapor Deposition (PVD), ist keine einfache Lackierung oder Beschichtung; es handelt sich um eine molekulare Bindungstechnik, die die Eigenschaften des Basismaterials grundlegend verbessert.

Die wesentliche Funktion einer PVD-Ausrüstung besteht darin, ein festes Beschichtungsmaterial in einen Dampf umzuwandeln, es durch ein Vakuum zu transportieren und es als Hochleistungsdünnschicht auf einem Zielobjekt kondensieren zu lassen. Dies ermöglicht es Ingenieuren, einem gewöhnlichen Material außergewöhnliche Oberflächeneigenschaften zu verleihen.

Wie funktioniert eine PVD-Ausrüstung im Grunde?

Um zu verstehen, was PVD-Ausrüstung ist, muss man zunächst die vier kritischen Stufen des Prozesses verstehen, den sie ermöglicht. Jede Komponente der Ausrüstung ist darauf ausgelegt, einen dieser Schritte mit extremer Präzision auszuführen.

Die Vakuumkammer: Schaffung der Umgebung

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Der erste Schritt besteht darin, fast die gesamte Luft und andere Gase abzusaugen.

Dieses Vakuum ist entscheidend, da es Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf entfernt, die sonst mit dem Beschichtungsmaterial reagieren und die Bildung einer reinen, dichten Schicht verhindern würden.

Das Ausgangsmaterial: Der Ursprung der Beschichtung

In der Kammer befindet sich eine Quelle des Beschichtungsmaterials, oft ein fester Block, ein Barren oder ein Pulver aus einem bestimmten Metall oder einer Keramik, wie Titan, Chrom oder Aluminium.

Dieses Ausgangsmaterial enthält die Atome, die letztendlich die neue Oberfläche auf Ihrer Komponente bilden werden.

Der Verdampfungsprozess: Umwandlung von Feststoff in Gas

Dies ist der Schritt der „Physical Vapor“ (Physikalischer Dampf). Es werden energiereiche Methoden eingesetzt, um das feste Ausgangsmaterial zu bombardieren, wodurch Atome von seiner Oberfläche herausgeschlagen werden und sich in einen Dampf oder ein Plasma umwandeln.

Obwohl es verschiedene Methoden gibt, erreichen sie alle dasselbe Ziel: die Freisetzung der Beschichtungsatome, damit diese sich durch das Vakuum bewegen können.

Die Abscheidungsphase: Aufbau der Schicht

Die verdampften Atome bewegen sich geradlinig durch die Vakuumkammer, bis sie auf die strategisch platzierte Zielkomponente treffen.

Beim Aufprall kondensieren diese Atome auf der Oberfläche der Komponente und bilden Schicht für Schicht eine dünne, hochhaftende und dicht gepackte Schicht.

Warum ist dieser Prozess so wertvoll?

PVD-Ausrüstung wird nicht verwendet, um eine einfache kosmetische Schicht aufzutragen, sondern um spezifische technische Herausforderungen zu lösen, indem die Oberflächeneigenschaften einer Komponente grundlegend verändert werden.

Verbesserung der Haltbarkeit und Verschleißfestigkeit

Die häufigste Anwendung ist die Erzeugung extrem harter Oberflächen. Eine PVD-Beschichtung wie Titannitrid (TiN) kann die Oberflächenhärte von Schneidwerkzeugen, Bohrern und Industrieformen dramatisch erhöhen und deren Lebensdauer erheblich verlängern.

Reduzierung der Reibung

PVD-Schichten können Oberflächen mit einem extrem niedrigen Reibungskoeffizienten erzeugen. Dies ist entscheidend für Hochleistungsmotorkomponenten, Lager und andere Teile, bei denen die Minimierung von Energieverlusten und Verschleiß von größter Bedeutung ist.

Verbesserung der Ästhetik und Korrosionsbeständigkeit

PVD bietet eine weitaus haltbarere Alternative zur herkömmlichen galvanischen Beschichtung für dekorative Oberflächen an Gegenständen wie Uhren, Armaturen und architektonischen Beschlägen. Der Prozess erzeugt außerdem eine dichte Barriere, die das darunter liegende Material vor Korrosion und Oxidation schützt.

Die Kompromisse verstehen

Obwohl der durch diese Ausrüstung gesteuerte PVD-Prozess leistungsstark ist, weist er inhärente Eigenschaften auf, die Sie für jede Anwendung berücksichtigen müssen.

Es ist ein Sichtlinienprozess

Da sich die verdampften Atome geradlinig bewegen, werden Oberflächen, die verdeckt sind oder sich in tiefen, engen Hohlräumen befinden, nicht effektiv beschichtet. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Die Oberflächenvorbereitung ist entscheidend

Der Erfolg der PVD-Beschichtung hängt vollständig von der Sauberkeit der Oberfläche des Teils ab. Die Vorkammern der Ausrüstung und der Prozessablauf vor der Beschichtung müssen strenge Reinigungs- und Trocknungsschritte umfassen, um jegliche Öle, Oxide oder Rückstände zu entfernen. Eine schlechte Vorbereitung führt zu schlechter Haftung.

Ist PVD die richtige Wahl für Ihre Anwendung?

Die Entscheidung für einen PVD-Prozess bedeutet, dass Sie in die Oberflächentechnik investieren, um ein spezifisches Leistungsergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit bei Werkzeugen oder Industrieteilen liegt: PVD ist eine führende Technologie zur Verlängerung der Lebensdauer von Komponenten und zur Leistungssteigerung.

- Wenn Ihr Hauptaugenmerk auf einer haltbaren, hochwertigen dekorativen Oberfläche liegt: PVD bietet eine überlegene und umweltfreundlichere Alternative zur traditionellen Beschichtung mit einer breiten Palette verfügbarer Farben.

- Wenn Ihre Komponente komplexe interne Geometrien aufweist, die beschichtet werden müssen: Sie müssen die Sichtlinienbeschränkung sorgfältig abwägen und möglicherweise alternative chemische Abscheidungsmethoden in Betracht ziehen.

Letztendlich ermöglicht Ihnen die PVD-Ausrüstung, die Oberfläche eines Teils zu konstruieren und Leistungsmöglichkeiten freizusetzen, die das Basismaterial allein niemals erreichen könnte.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Abscheidung dünner, haltbarer Schichten durch Verdampfung im Vakuum. |

| Hauptvorteil | Verbessert Oberflächenhärte, Verschleißfestigkeit und Korrosionsschutz. |

| Häufige Anwendungen | Schneidwerkzeuge, Industrieformen, Uhren, Automobilkomponenten. |

| Wichtige Überlegung | Der Sichtlinienprozess erfordert eine sorgfältige Vorrichtung der Teile für eine gleichmäßige Abdeckung. |

Bereit, überlegene Oberflächeneigenschaften für Ihre Komponenten zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche PVD-Lösungen und Laborgeräte. Unser Fachwissen kann Ihnen helfen, das richtige System auszuwählen, um extreme Haltbarkeit, reduzierte Reibung und hochwertige Oberflächen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie Ihre spezifischen Anwendungsherausforderungen lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch