Im Bereich der fortschrittlichen Fertigung beschreibt die physikalische Gasphasenabscheidung (PVD) eine Gruppe leistungsstarker Dünnschichtabscheidungstechniken. Bei diesen Verfahren wird ein festes Ausgangsmaterial in einer Vakuumkammer verdampft und dieser Dampf dann Atom für Atom auf die Oberfläche eines Zielobjekts, des sogenannten Substrats, abgeschieden.

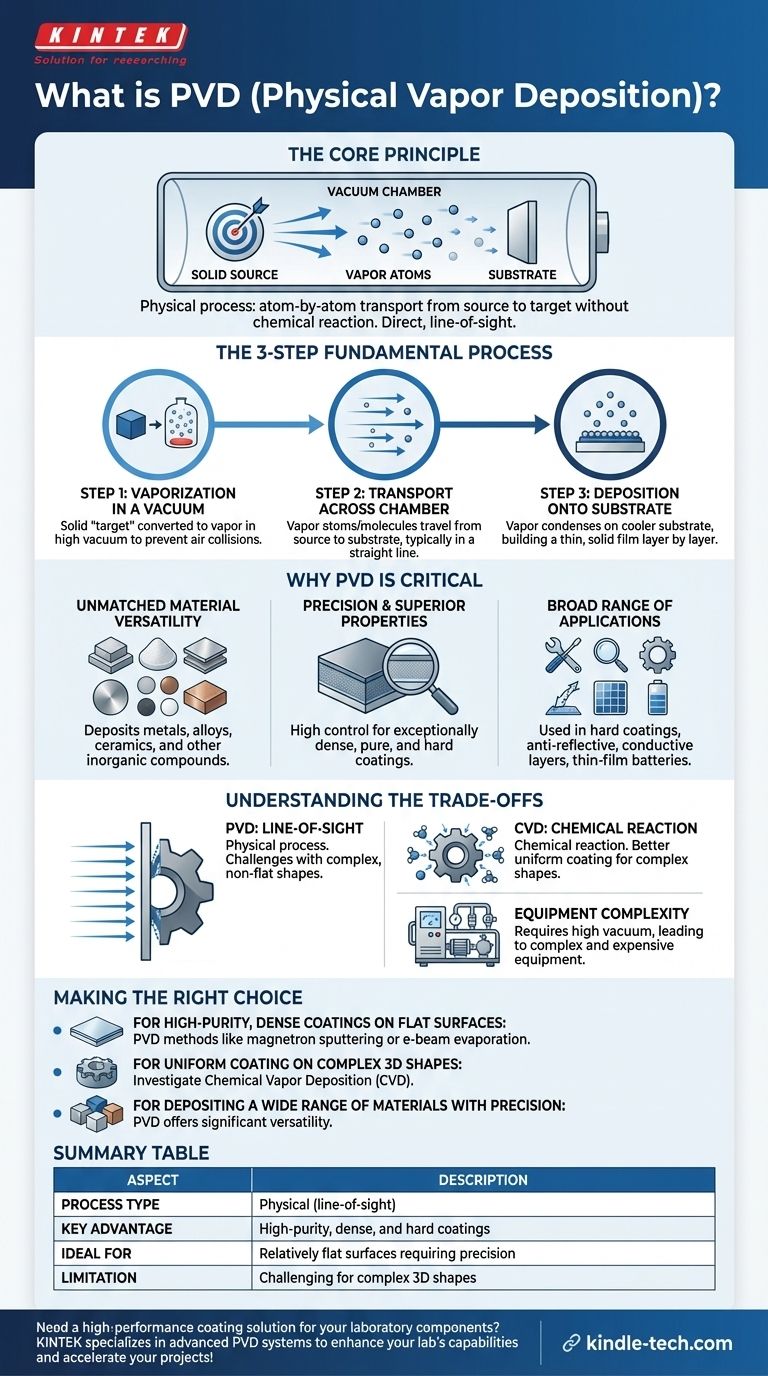

Das Kernprinzip von PVD ist sein physikalischer Charakter – es transportiert Material von einer Quelle zu einem Ziel ohne chemische Reaktion. Dieser direkte Sichtlinienprozess ermöglicht eine außergewöhnliche Kontrolle über Dicke, Struktur und Eigenschaften der abgeschiedenen Schicht.

Der grundlegende PVD-Prozess

Im Grunde folgt jede PVD-Technik denselben chronologischen Schritten, um eine dünne Schicht aufzubauen. Das Verständnis dieser Abfolge ist der Schlüssel zum Verständnis ihrer Fähigkeiten.

Schritt 1: Verdampfung im Vakuum

Zuerst wird ein festes Ausgangsmaterial, oft als „Target“ bezeichnet, in einen Dampf umgewandelt. Dies geschieht in einer Hochvakuumkammer, um sicherzustellen, dass die verdampften Atome ohne Zusammenstoß mit Luftmolekülen wandern können.

Schritt 2: Transport durch die Kammer

Die verdampften Atome oder Moleküle wandern in der Vakuumkammer von der Quelle zum Substrat. Diese Reise erfolgt typischerweise auf einer geraden Linie, was wichtige Auswirkungen auf den Prozess hat.

Schritt 3: Abscheidung auf einem Substrat

Schließlich kondensiert das verdampfte Material auf dem kühleren Substrat und bildet einen dünnen, festen Film. Dieser Film baut sich Schicht für Schicht auf, was eine extrem präzise Kontrolle über seine endgültige Dicke und Struktur ermöglicht.

Warum PVD eine kritische Technologie ist

PVD ist nicht nur eine Labortechnik; ihre einzigartigen Vorteile haben sie zu einem Eckpfeiler der modernen Industrie gemacht und Durchbrüche in zahlreichen Bereichen ermöglicht.

Unübertroffene Materialvielfalt

PVD kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metalle, Legierungen, Keramiken und andere anorganische Verbindungen. Diese Flexibilität ist ein signifikanter Vorteil gegenüber anderen Methoden, die durch chemische Voraussetzungen eingeschränkt sind.

Präzision und überlegene Schichteigenschaften

Der hohe Grad an Kontrolle bei einem PVD-Prozess ermöglicht die Herstellung von Schichten mit spezifischen, wünschenswerten Eigenschaften. Diese Beschichtungen können außergewöhnlich dicht, rein und hart sein und bieten eine verbesserte Leistung im Vergleich zum zugrunde liegenden Substrat.

Ein breites Anwendungsspektrum

Die Geschichte der PVD reicht bis zu Michael Faraday im Jahr 1838 zurück, und ihre modernen Anwendungen sind umfangreich. Sie wird für Hartbeschichtungen auf Schneidwerkzeugen, Antireflexionsbeschichtungen auf Optiken, leitfähige Schichten in Halbleiterbauelementen und Solarzellen sowie für Dünnschichtbatterien eingesetzt.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner inhärenten Einschränkungen.

PVD im Vergleich zur chemischen Gasphasenabscheidung (CVD)

PVD und CVD sind die beiden Hauptfamilien von Abscheidungstechniken. Der Hauptunterschied besteht darin, dass PVD ein physikalischer Prozess ist (ähnlich dem Sandstrahlen mit Atomen), während CVD eine chemische Reaktion auf der Oberfläche des Substrats beinhaltet, die den Film erzeugt. CVD kann oft komplexe, nicht flache Formen gleichmäßiger beschichten.

Einschränkungen durch Sichtlinie

Da PVD ein Sichtlinienprozess ist, wandern die Atome in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer dreidimensionaler Formen oder der Innenseite enger Bohrungen.

Ausrüstungs- und Prozesskomplexität

Das Erreichen und Aufrechterhalten des für PVD erforderlichen Hochvakuums erfordert komplexe und teure Ausrüstung. Dies kann im Vergleich zu einigen Nicht-Vakuumtechniken zu höheren Betriebskosten und längeren Prozesszeiten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Beschichtungen auf einer relativ ebenen Oberfläche liegt: PVD-Methoden wie Magnetronsputtern oder Elektronenstrahlverdampfung sind eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit einem gleichmäßigen Film liegt: Möglicherweise müssen Sie die chemische Gasphasenabscheidung (CVD) als geeignetere Alternative untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Materialien, insbesondere Metallen und Keramiken, mit präziser Kontrolle liegt: PVD bietet eine deutlich größere Vielseitigkeit als die meisten chemiebasierten Methoden.

Letztendlich ermöglicht PVD Ingenieuren und Wissenschaftlern, Materialien Atom für Atom aufzubauen, was die fortschrittliche Komponentenleistung ermöglicht, die unsere moderne Welt auszeichnet.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalisch (Sichtlinie) |

| Hauptvorteil | Hochreine, dichte und harte Beschichtungen |

| Häufige Materialien | Metalle, Legierungen, Keramiken |

| Ideal für | Relativ ebene Oberflächen, die Präzision erfordern |

| Einschränkung | Schwierig für komplexe 3D-Formen |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre Laborbauteile?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Systemen, um Ihnen zu helfen, präzise, dauerhafte Dünnschichten für Ihre Forschung und Entwicklung zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Abscheidung von Metallen, Legierungen und Keramiken mit außergewöhnlicher Kontrolle erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie die Fähigkeiten Ihres Labors verbessern und Ihre Projekte beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen