Kurz gesagt, Sinterstahl wird zur Herstellung einer Vielzahl präziser, endformnaher Metallkomponenten verwendet, bei denen einzigartige Eigenschaften wie kontrollierte Porosität oder spezifische magnetische Leistung erforderlich sind. Es ist eine dominierende Fertigungsmethode für Teile in Automobilmotoren und -getrieben, Elektromotoren, selbstschmierenden Lagern und Spezialfiltern.

Die Entscheidung für Sinterstahl ist keine Frage des Ersatzes der traditionellen Stahlherstellung, sondern der Nutzung eines einzigartigen Verfahrens. Sintern erzeugt Teile mit Eigenschaften, die durch Schmelzen und Gießen oft schwierig, teuer oder unmöglich zu erreichen sind, wie z. B. gezielte Porosität oder komplexe Formen, die keine Nachbearbeitung erfordern.

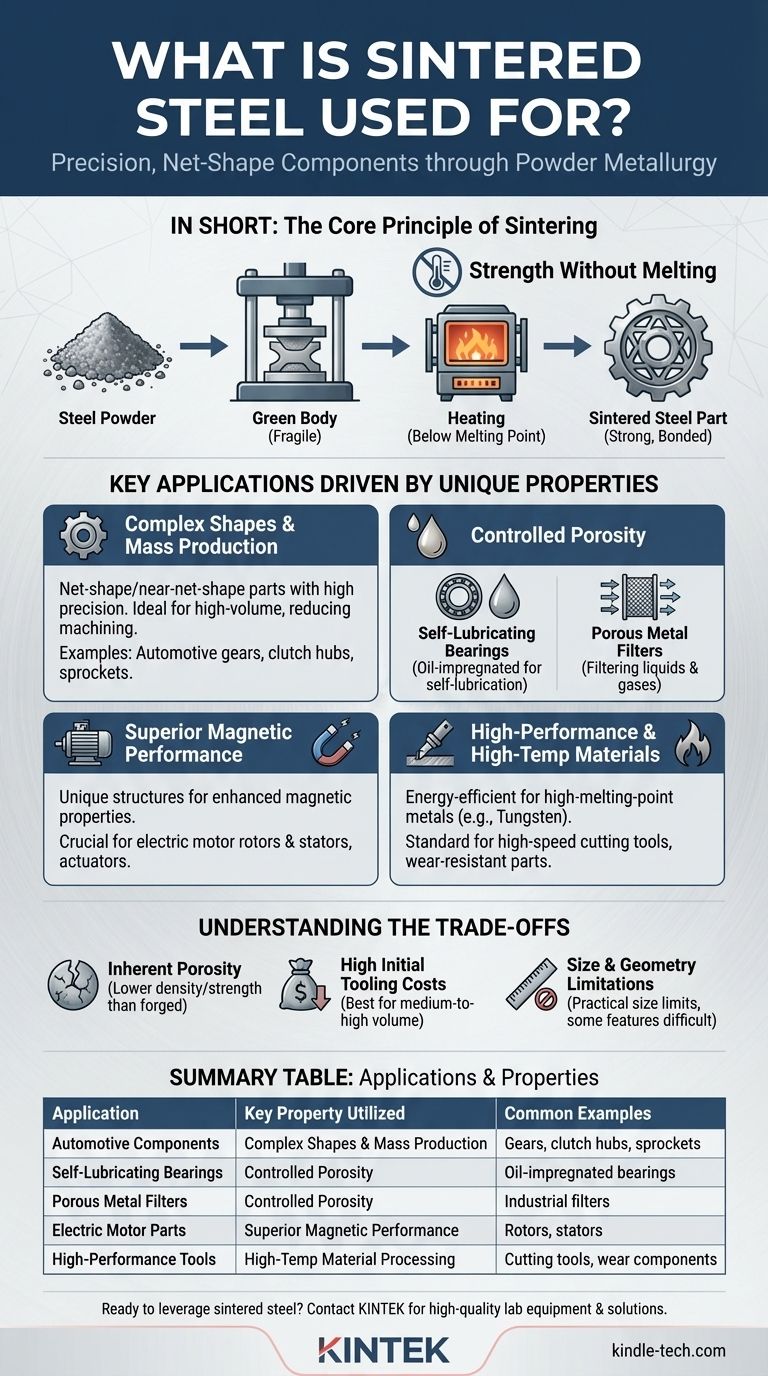

Das Kernprinzip des Sinterns: Festigkeit ohne Schmelzen

Sintern ist ein pulvermetallurgisches Verfahren. Es formt einen festen Gegenstand aus Metallpulver unter Verwendung von Wärme und Druck, ohne das Material in einen flüssigen Zustand zu schmelzen. Dieser grundlegende Unterschied ist die Quelle all seiner einzigartigen Vorteile.

Wie Sintern funktioniert

Der Prozess beginnt mit dem Verpressen von Stahlpulver in einer Matrize, um ein zerbrechliches, vorgeformtes Teil zu bilden, das als „Grünling“ oder „Grünkörper“ bekannt ist. Dieses Teil wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei dieser Temperatur verschmelzen die Metallpartikel durch atomare Diffusion miteinander, wodurch eine starke, feste metallische Bindung und ein fertiges Bauteil entstehen.

Die Kraft des „Grünlings“

Die Fähigkeit, eine komplexe Form in ihrem anfänglichen „grünen“ Zustand zu bilden, ist ein Hauptgrund für die Verwendung des Sinterns. Es ermöglicht Herstellern, endformnahe oder nahezu endformnahe Teile herzustellen, die wenig bis keine nachträgliche Bearbeitung erfordern. Dies reduziert den Abfall und die Fertigungszeit drastisch, insbesondere bei der Großserienproduktion.

Schlüsselanwendungen, die durch einzigartige Eigenschaften angetrieben werden

Die Anwendungsfälle für Sinterstahl sind nicht zufällig; sie sind direkt mit den spezifischen technischen Vorteilen verbunden, die das Verfahren gegenüber Alternativen wie Gießen oder Schmieden bietet.

Für komplexe Formen & Massenproduktion

Sintern eignet sich hervorragend zur Herstellung kleiner, komplizierter Strukturteile mit hoher Präzision und Wiederholgenauigkeit. Die hohen Anfangskosten für Werkzeuge (Matrizen und Pressen) werden durch die niedrigen Stückkosten bei großen Produktionsläufen ausgeglichen.

Dies macht es zu einem Eckpfeiler der Automobilindustrie für Komponenten wie Zahnräder, Kupplungsnaben, Kettenräder und Motorventilführungen.

Für kontrollierte Porosität

Im Gegensatz zu vollständig dichtem geschmolzenem Metall ermöglicht das Sintern eine präzise Kontrolle über die endgültige Dichte und Porosität des Teils. Diese Eigenschaft wird auf zwei entgegengesetzte Weisen genutzt.

Erstens wird sie zur Herstellung von selbstschmierenden Lagern verwendet. Poren werden absichtlich in der Metallstruktur belassen und dann mit Öl imprägniert. Während des Betriebs erwärmt sich das Lager, und das Öl fließt heraus, um genau dort Schmierung zu gewährleisten, wo sie benötigt wird.

Zweitens wird sie zur Herstellung von porösen Metallfiltern verwendet. Das miteinander verbundene Porennetzwerk ist das funktionale Merkmal des Teils, das zum Filtern von Flüssigkeiten und Gasen in verschiedenen industriellen Anwendungen eingesetzt wird.

Für überragende magnetische Leistung

Das pulvermetallurgische Verfahren ermöglicht die Herstellung einzigartiger Legierungen und Materialstrukturen, die verbesserte magnetische Eigenschaften liefern. Gesinterte weichmagnetische Materialien sind entscheidend für hochleistungsfähige elektromagnetische Komponenten wie die Rotoren und Statoren in modernen Elektromotoren und Aktuatoren.

Für Hochleistungs- & Hochtemperaturmaterialien

Bei Metallen mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän (die mit Stahl legiert werden können), ist das Schmelzen unglaublich energieintensiv. Sintern bietet einen energieeffizienteren Weg zur Herstellung fester Teile und ist daher der Standard für Anwendungen wie Hochgeschwindigkeits-Schneidwerkzeuge und bestimmte verschleißfeste Komponenten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sintern nicht die Lösung für jede Stahlkomponente. Seine Vorteile gehen mit spezifischen Einschränkungen einher, die entscheidend zu verstehen sind.

Inhärente Porosität und Festigkeit

Sofern keine sekundären Operationen wie heißisostatisches Pressen (HIP) durchgeführt werden, weisen Sinterteile typischerweise eine geringere Dichte auf als ihre geschmiedeten oder gewalzten Gegenstücke. Diese Restporosität kann zu einer geringeren Zugfestigkeit und Ermüdungsbeständigkeit führen, wodurch sie für bestimmte hochbelastete Anwendungen ungeeignet sind.

Hohe anfängliche Werkzeugkosten

Die für die Pulververdichtung erforderlichen Matrizen und Pressen stellen eine erhebliche Anfangsinvestition dar. Dies macht das Sintern am wirtschaftlichsten für mittlere bis hohe Produktionsmengen, bei denen die Werkzeugkosten über Tausende oder Millionen von Teilen amortisiert werden können.

Größen- und Geometriebeschränkungen

Es gibt praktische Grenzen für die Größe von Teilen, die durch Sintern hergestellt werden können. Darüber hinaus können bestimmte geometrische Merkmale, wie Hinterschneidungen oder Löcher senkrecht zur Pressrichtung, schwierig oder unmöglich direkt zu formen sein und erfordern möglicherweise eine nachträgliche Bearbeitung.

Die richtige Wahl für Ihre Komponente treffen

Die Wahl des richtigen Fertigungsverfahrens erfordert die Abstimmung Ihres Hauptziels mit den Kernstärken der Technologie.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Kleinteile liegt: Sintern ist ein führender Kandidat, insbesondere wenn es kostspielige Bearbeitungsschritte eliminieren kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Teils mit kontrollierter Porosität liegt: Sintern ist die ideale und oft einzige Methode zur Herstellung selbstschmierender Lager oder spezieller Metallfilter.

- Wenn Ihr Hauptaugenmerk auf spezieller elektromagnetischer Leistung liegt: Gesinterte weichmagnetische Verbundwerkstoffe bieten überlegene und isotropere Eigenschaften für Komponenten wie Motorstatoren und -rotoren.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Sie sollten Sintern sorgfältig mit Alternativen wie Schmieden oder Bearbeiten aus Stangenmaterial vergleichen, da diese oft überlegene mechanische Eigenschaften für kritische Strukturteile bieten.

Durch das Verständnis dieser Kernprinzipien können Sie sicher bestimmen, wann Sintern nicht nur eine Alternative, sondern die optimale Lösung für Ihre technische Herausforderung ist.

Zusammenfassungstabelle:

| Anwendung | Genutzte Schlüsseleigenschaft | Gängige Beispiele |

|---|---|---|

| Automobilkomponenten | Komplexe Formen & Massenproduktion | Zahnräder, Kupplungsnaben, Kettenräder, Ventilführungen |

| Selbstschmierende Lager | Kontrollierte Porosität | Ölimprägnierte Lager für Maschinen |

| Poröse Metallfilter | Kontrollierte Porosität | Industriefilter für Flüssigkeiten und Gase |

| Elektromotorteile | Überragende magnetische Leistung | Rotoren, Statoren, weichmagnetische Verbundwerkstoffe |

| Hochleistungswerkzeuge | Hochtemperatur-Materialverarbeitung | Schneidwerkzeuge, verschleißfeste Komponenten |

Bereit, Sinterstahl für Ihre Labor- oder Fertigungsanforderungen zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die fortschrittliche Materialverarbeitung, einschließlich Sinteranwendungen, erforderlich sind. Egal, ob Sie neue Komponenten entwickeln oder Ihren Produktionsprozess optimieren, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen mit Präzisionsgeräten und Expertenlösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Gold-, Platin-, Kupfer- und Eisenmetallbleche

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

Andere fragen auch

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Was ist Gold-Sputtern? Ein Leitfaden für hochreine Vakuumbeschichtungen für Elektronik & REM

- Welche Richtlinien gelten für die Verwendung von Gold- oder Platinblechen während eines Experiments? Präzise und zuverlässige Ergebnisse sicherstellen

- Wo wird Löten häufig eingesetzt? Von der Alltagselektronik bis zu industriellen Anwendungen

- Wie hoch ist die Reinheit der Gold- und Platinebleche, die für Experimente verwendet werden? Sicherstellung einer Reinheit von 99,99 % für zuverlässige Ergebnisse