Im Wesentlichen ist das Sintern von Aluminium ein Pulvermetallurgie-Verfahren, das zur Herstellung fester, funktionsfähiger Metallteile ohne Schmelzen des Materials verwendet wird. Dabei wird feines Aluminiumpulver unter enormem Druck in eine bestimmte Form gepresst und anschließend in einer kontrollierten Atmosphäre auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt, wodurch die einzelnen Partikel miteinander verbunden und verschmolzen werden.

Das Sintern bietet eine kostengünstige Methode zur Herstellung komplexer, leichter Aluminiumkomponenten in großen Mengen. Sein Erfolg hängt jedoch entscheidend davon ab, die hartnäckige, natürlich vorkommende Oxidschicht auf dem Aluminiumpulver zu überwinden, die eine ordnungsgemäße Bindung verhindern kann.

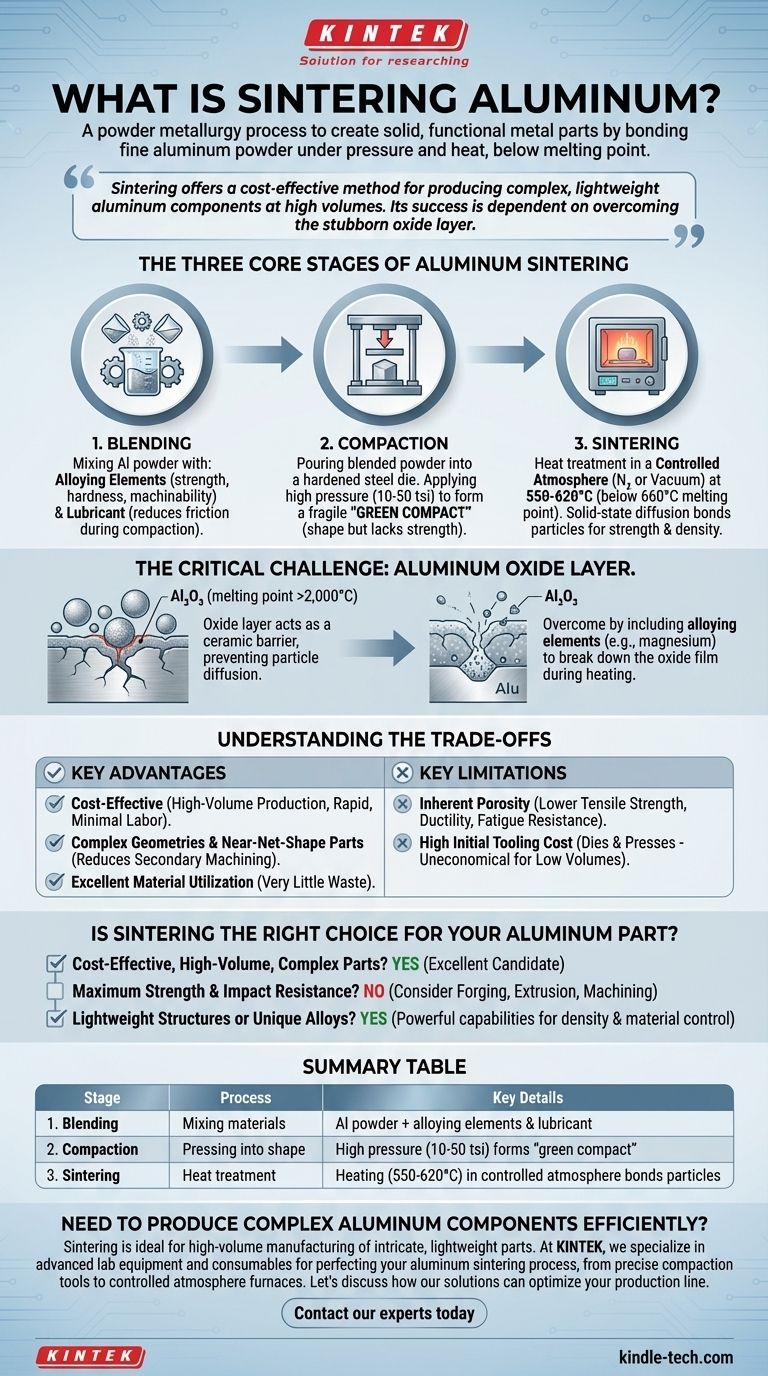

Die drei Kernstufen des Aluminiumsinterns

Der Prozess ist zwar technisch anspruchsvoll, lässt sich aber als drei unterschiedliche Fertigungsschritte verstehen. Jede Stufe ist entscheidend für die Erreichung der gewünschten mechanischen Eigenschaften und Maßgenauigkeit des Endteils.

Stufe 1: Mischen (Blending)

Bevor etwas gepresst wird, wird der Rohstoff vorbereitet. Dies beinhaltet das Mischen von feinem Aluminiumpulver mit anderen Elementen.

Legierungselemente wie Kupfer, Silizium oder Magnesium werden hinzugefügt, um Eigenschaften wie Festigkeit, Härte und Bearbeitbarkeit zu verbessern.

Ein Schmiermittel wird ebenfalls beigemischt, um die Reibung während des Verdichtungsabschnitts zu reduzieren und sicherzustellen, dass das Pulver gleichmäßig in der Matrize fließt und das fertige Teil leicht ausgeworfen werden kann.

Stufe 2: Verdichten (Compaction)

Das präzise gemischte Pulver wird dann in eine gehärtete Stahlform gegossen, die das Negativ der Form des Endteils darstellt.

Eine leistungsstarke Presse übt extremen Druck aus (typischerweise zwischen 10 und 50 Tonnen pro Quadratzoll) und verdichtet das lose Pulver zu einem zusammenhängenden, wenn auch zerbrechlichen, Objekt.

Dieses resultierende Teil wird als „Grünling“ (green compact) bezeichnet. Es hat die Form und Abmessungen des Endprodukts, aber es fehlt ihm an Festigkeit, da die Partikel nur durch mechanische Reibung zusammengehalten werden.

Stufe 3: Sintern

Dies ist die kritische Wärmebehandlungsphase, die den zerbrechlichen Grünling in ein robustes Metallteil verwandelt.

Der Grünling wird in einen Ofen mit einer streng kontrollierten Atmosphäre (oft Stickstoff-basiert oder ein Vakuum) gelegt, um eine unerwünschte Oxidation zu verhindern.

Er wird auf eine Temperatur zwischen 550 °C und 620 °C erhitzt, was unter dem Schmelzpunkt von Aluminium von 660 °C liegt. Diese thermische Energie bewirkt, dass die Atome an den Oberflächen der Partikel diffundieren und starke metallurgische Bindungen dort entstehen, wo sie sich berühren. Dieser als Festkörperdiffusion bekannte Prozess verleiht dem Teil seine endgültige Festigkeit und Dichte.

Die kritische Herausforderung: Die Aluminiumoxidschicht

Im Gegensatz zu vielen anderen Metallen stellt Aluminium aufgrund seiner Chemie eine einzigartige und erhebliche Herausforderung für das Sintern dar.

Was ist die Oxidschicht?

Wenn Aluminium Luft ausgesetzt wird, bildet es sofort eine sehr dünne, harte und chemisch stabile Schicht aus Aluminiumoxid (Al₂O₃) auf seiner Oberfläche.

Warum es ein Problem ist

Diese Oxidschicht hat einen Schmelzpunkt von über 2.000 °C, weit über dem von reinem Aluminium. Sie wirkt als keramische Barriere und verhindert, dass die Metallatome benachbarter Partikel während des Sinterprozesses direkten Kontakt aufnehmen und diffundieren können.

Wie es überwunden wird

Für das erfolgreiche Sintern von Aluminium sind spezifische Strategien erforderlich, um diese Oxidschicht zu durchbrechen. Dies wird oft erreicht, indem bestimmte Legierungselemente, wie Magnesium, hinzugefügt werden, die während des Erhitzens mit dem Oxidfilm reagieren und ihn zersetzen können, wodurch das darunter liegende reine Aluminium eine Bindung eingehen kann.

Verständnis der Kompromisse

Das Sintern ist eine leistungsstarke Herstellungsmethode, aber sie ist nicht universell überlegen. Das Verständnis ihrer Vor- und Nachteile ist der Schlüssel zu einer fundierten Entscheidung.

Wesentliche Vorteile

Der Hauptvorteil ist die Kosteneffizienz für die Massenproduktion. Sobald die Werkzeuge hergestellt sind, können Teile schnell und mit minimalem Arbeitsaufwand produziert werden.

Das Sintern eignet sich hervorragend zur Herstellung komplexer Geometrien und nahezu maßhaltiger Teile, wodurch der Bedarf an sekundären Bearbeitungsvorgängen drastisch reduziert oder eliminiert wird.

Der Prozess weist eine ausgezeichnete Materialausnutzung auf, wobei im Vergleich zu subtraktiven Methoden wie der Bearbeitung sehr wenig Pulver verschwendet wird.

Wesentliche Einschränkungen

Gesinterte Teile weisen fast immer ein gewisses Maß an inhärenter Porosität auf. Dies führt zu geringerer Zugfestigkeit, Duktilität und Ermüdungsbeständigkeit im Vergleich zu Teilen aus gewalztem, gegossenem oder geschmiedetem Aluminium.

Die hohen Anfangskosten für die Werkzeuge (Matrizen und Pressen) machen das Sintern für Kleinserien oder Prototypen unwirtschaftlich.

Ist Sintern die richtige Wahl für Ihr Aluminiumteil?

Um zu entscheiden, ob dieser Prozess Ihren Anforderungen entspricht, bewerten Sie die Kernprioritäten Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion komplexer Teile liegt: Das Sintern ist ein ausgezeichneter Kandidat, insbesondere für Komponenten, bei denen eine extreme Zugfestigkeit nicht die oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Schlagzähigkeit liegt: Sie sollten traditionelle Methoden wie Schmieden, Strangpressen oder die Bearbeitung aus einem massiven Block in Betracht ziehen, da diese vollständig dichte Teile erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Leichtbaustrukturen oder einzigartigen Legierungen liegt: Das Sintern bietet leistungsstarke Möglichkeiten zur Steuerung der Dichte und zum Mischen von Materialien, die mit anderen Methoden nur schwer zu erreichen sind.

Indem Sie sowohl den Prozess als auch seine inhärenten Kompromisse verstehen, können Sie zuversichtlich entscheiden, ob die Pulvermetallurgie der optimale Weg für die Herstellung Ihrer Aluminiumkomponenten ist.

Zusammenfassungstabelle:

| Stufe | Prozess | Wichtige Details |

|---|---|---|

| 1. Mischen | Mischen der Rohmaterialien | Kombiniert Al-Pulver mit Legierungselementen & Schmiermittel |

| 2. Verdichten | Formen durch Pressen | Hoher Druck (10-50 tsi) formt einen „Grünling“ |

| 3. Sintern | Wärmebehandlung | Erhitzen (550-620°C) in kontrollierter Atmosphäre bindet Partikel |

Müssen Sie komplexe Aluminiumkomponenten effizient herstellen?

Das Sintern ist ideal für die Massenfertigung komplizierter, leichter Teile mit ausgezeichneter Materialausnutzung. Bei KINTEK sind wir auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die Perfektionierung Ihres Aluminium-Sinterprozesses erforderlich sind, von präzisen Verdichtungswerkzeugen bis hin zu Öfen mit kontrollierter Atmosphäre.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Produktionslinie optimieren können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Wofür wird Plasmapyrolyse eingesetzt? Gefährliche Abfälle in saubere Energie umwandeln

- Torrefizierung oder Pyrolyse für Biomasse? Wählen Sie den richtigen thermischen Prozess für Ihre Biomasseziele

- Wofür wird Sinterglas verwendet? Erzielen Sie reine Filtration und Gasdiffusion in Ihrem Labor

- Wofür wird eine Vakuumgießmaschine verwendet? Erstellen Sie hochpräzise Prototypen & Kleinserienteile

- Was ist der wichtigste Teil der Wärmebehandlung? Die Beherrschung des Temperatur-Zeit-Zyklus

- Was sind die drei Arten des Glühens? Ein Leitfaden zur Auswahl der richtigen Wärmebehandlung

- Wie nennt man einen Metalltest? Ein Leitfaden zu Schwermetall-Panels und Tests auf toxische Exposition

- Was ist isotaktischer Druck? Die kritische Unterscheidung zwischen Struktur und Kraft entschlüsseln