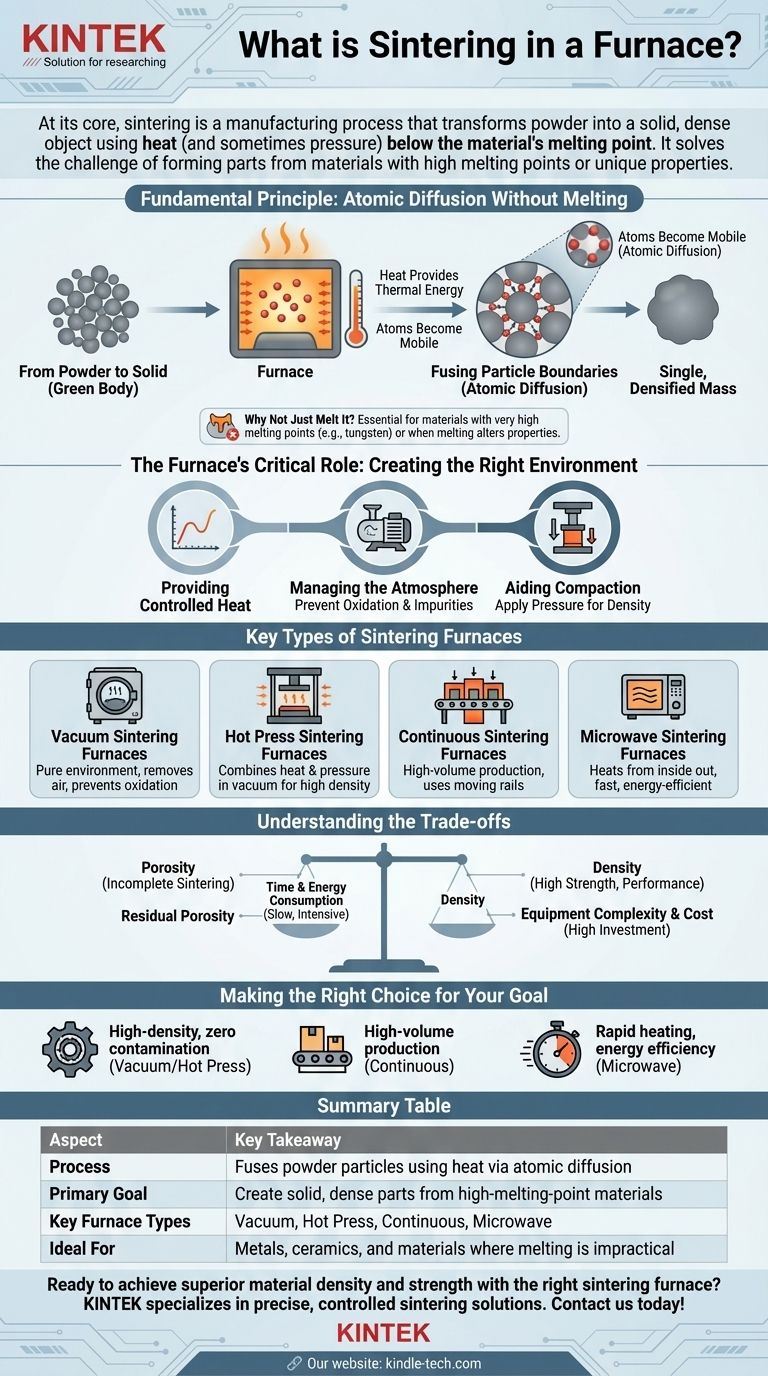

Im Kern ist Sintern ein Fertigungsverfahren, bei dem ein Ofen verwendet wird, um eine Pulvermasse in ein festes, dichtes Objekt umzuwandeln. Dies wird erreicht, indem Hitze – und manchmal Druck – auf eine Temperatur unterhalb des tatsächlichen Schmelzpunkts des Materials angewendet wird. Anstatt zu verflüssigen, verschmelzen die einzelnen Partikel des Materials auf atomarer Ebene miteinander und bilden ein einziges, festes Stück.

Das Sintern löst eine grundlegende Fertigungsherausforderung: Wie man feste Teile aus Materialien mit extrem hohen Schmelzpunkten oder einzigartigen Eigenschaften herstellt. Das Verfahren ermöglicht es Ihnen, dichte, starke Komponenten aus Pulvern wie Keramiken und Metallen herzustellen, ohne die immensen Temperaturen erreichen zu müssen, die zum Schmelzen erforderlich sind.

Das Grundprinzip: Atomare Diffusion ohne Schmelzen

Vom Pulver zum Festkörper

Der Prozess beginnt mit einem Material in Pulverform, wie einem Metall oder einer Keramik. Dieses Pulver wird typischerweise zu einer gewünschten Form gepresst, oft als „Grünkörper“ bezeichnet, der zerbrechlich ist, aber seine Form behält.

Die Rolle der Wärme

Dieser Grünkörper wird dann in einen Ofen gegeben. Die Wärme des Ofens liefert die kritische thermische Energie, die es den Atomen innerhalb der Partikel des Materials ermöglicht, mobil zu werden und sich zu bewegen.

Verschmelzen der Partikelgrenzen

Wenn die Atome Mobilität gewinnen, wandern sie über die Grenzen, an denen die einzelnen Partikel aufeinandertreffen. Dieser als atomare Diffusion bekannte Prozess baut effektiv Brücken zwischen den Partikeln und beseitigt die Lücken und Poren dazwischen. Im Laufe der Zeit verschmilzt dies die unzähligen einzelnen Partikel zu einer einzigen, verdichteten Masse.

Warum nicht einfach schmelzen?

Das Sintern ist unerlässlich für Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram und Molybdän, bei denen das Erreichen eines flüssigen Zustands unpraktisch oder unerschwinglich teuer ist. Es wird auch dann eingesetzt, wenn das Schmelzen die gewünschte Mikrostruktur und die endgültigen Eigenschaften des Materials verändern oder zerstören würde.

Die entscheidende Rolle des Ofens: Schaffung der richtigen Umgebung

Ein Ofen leistet mehr, als nur Wärme zu liefern; er schafft eine hochkontrollierte Umgebung, die auf das spezifische Material und das gewünschte Ergebnis zugeschnitten ist.

Bereitstellung kontrollierter Wärme

Die Hauptfunktion besteht darin, ein präzises Temperaturprofil anzuwenden. Das Material wird erhitzt, für eine bestimmte Dauer auf der Sintertemperatur gehalten und dann kontrolliert abgekühlt, um sicherzustellen, dass das Endteil die richtigen Eigenschaften aufweist und nicht reißt.

Steuerung der Atmosphäre

Viele Materialien reagieren bei hohen Temperaturen mit Luft. Sinteröfen steuern die innere Atmosphäre, um diese unerwünschten Reaktionen zu verhindern.

Verhinderung der Oxidation

Eine Vakuum-Atmosphäre ist eine der häufigsten Lösungen. Durch das Entfernen von Luft und Sauerstoff verhindert der Ofen die Oxidation des Materials, was Verunreinigungen verursachen und das Endprodukt schwächen würde. Dies ist entscheidend für reaktive Metalle und fortschrittliche Keramiken.

Unterstützung der Verdichtung

Einige fortschrittliche Öfen üben während des Heizzyklus auch immensen Druck aus. Dieser Druck presst die Partikel physisch enger zusammen, was den Prozess der atomaren Diffusion verstärkt und zu einer dichteren, festeren Endkomponente führt.

Wichtige Arten von Sinteröfen

Verschiedene Öfen sind darauf ausgelegt, spezifische Produktionsanforderungen zu erfüllen, von der Materialart bis zum Produktionsvolumen.

Vakuum-Sinteröfen

Diese Öfen zeichnen sich dadurch aus, dass sie durch die Entfernung fast der gesamten Luft eine reine, kontaminationsfreie Umgebung schaffen. Sie sind der Standard für die Verarbeitung von Materialien, die sehr sauerstoffempfindlich sind.

Heißpress-Sinteröfen

Diese Art kombiniert hohe Hitze mit direktem, mechanischem Druck in einem Vakuum. Die Doppelfunktion von Hitze und Druck ist sehr effektiv bei der Herstellung extrem dichter, hochleistungsfähiger Keramikkomponenten.

Kontinuierliche Sinteröfen

Diese für die Massenfertigung konzipierten Öfen bewegen Teile kontinuierlich durch verschiedene Zonen. Ein Geh-Balken-Ofen verwendet beispielsweise bewegliche Schienen, um Trays mit Teilen durch optimierte Heiz-, Sinter- und Kühlstufen zu „gehen“.

Mikrowellen-Sinteröfen

Anstatt herkömmliche Heizelemente zu verwenden, nutzen diese Öfen Mikrowellenenergie, um das Material von innen nach außen zu erhitzen. Dies kann bei bestimmten kompatiblen Materialien zu schnelleren Prozesszeiten und verbesserter Energieeffizienz führen.

Die Abwägungen verstehen

Obwohl der Sinterprozess leistungsstark ist, beinhaltet er das Ausbalancieren mehrerer konkurrierender Faktoren.

Porosität vs. Dichte

Das ultimative Ziel des Sinterns ist typischerweise die Erreichung der höchstmöglichen Dichte durch Beseitigung der Poren zwischen den Partikeln. Unvollständiges oder unsachgemäßes Sintern kann zu Restporosität führen, was die mechanische Festigkeit und Leistung des Materials beeinträchtigen kann.

Zeit- und Energieverbrauch

Das Sintern kann ein langsamer und energieintensiver Prozess sein, da Materialien oft für längere Zeit bei sehr hohen Temperaturen gehalten werden müssen. Die Optimierung von Temperatur und Dauer ist der Schlüssel, um die Teilequalität mit den Produktionskosten in Einklang zu bringen.

Komplexität und Kosten der Ausrüstung

Die Technologie, die zur Erreichung einer Hochvakuum-, Hochdruck- oder kontrollierten Atmosphäre erforderlich ist, ist komplex und teuer. Die Wahl des Ofens ist ein direkter Kompromiss zwischen den Leistungsanforderungen des Endteils und den Investitionskosten für die Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Sinterofens und der Prozessparameter sollte von der Endanwendung der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochdichten Keramik- oder Metallteilen ohne Kontamination liegt: Ein Vakuum- oder Heißpress-Sinterofen ist die überlegene Wahl, um Oxidation zu verhindern und maximale Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Massenproduktion von Teilen aus der Pulvermetallurgie liegt: Ein kontinuierlicher Ofen, wie ein Geh-Balken-Modell, bietet die für den industriellen Maßstab erforderliche Effizienz und Durchsatzleistung.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung und Energieeffizienz für bestimmte Keramikmaterialien liegt: Ein Mikrowellen-Sinterofen bietet eine moderne Alternative, die das Material direkt erhitzt und die Zykluszeiten erheblich verkürzen kann.

Letztendlich erfordert die Auswahl des richtigen Sinteransatzes die Abwägung der benötigten Endmaterialeigenschaften gegenüber den Realitäten von Produktionskosten, Zeit und Umfang.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Verschmilzt Pulverpartikel mithilfe von Wärme (unterhalb des Schmelzpunkts) durch atomare Diffusion. |

| Hauptziel | Herstellung fester, dichter Teile aus Materialien mit hohem Schmelzpunkt. |

| Wichtigste Ofentypen | Vakuum, Heißpressen, Kontinuierlich, Mikrowelle. |

| Ideal für | Metalle, Keramiken und Materialien, bei denen das Schmelzen unpraktisch ist. |

Bereit, überlegene Materialdichte und -festigkeit mit dem richtigen Sinterofen zu erreichen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen, kontrollierten Sinterlösungen, die Ihr Labor benötigt. Egal, ob Sie mit fortschrittlichen Keramiken oder reaktiven Metallen arbeiten, unsere Expertise stellt sicher, dass Sie den perfekten Ofen für Ihre Anwendung erhalten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihren Sinterprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie ist Strahlung für den Wärmetransport durch ein Vakuum verantwortlich? Die Wissenschaft der Wärmestrahlung entschlüsselt

- Welche drei Wärmequellen werden zum Hartlöten verwendet? Vergleichen Sie die Methoden Fackel, Ofen und Induktion

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Wählen Sie den richtigen Wärmebehandlungsprozess

- Wie trägt ein Hochtemperatur-Ofen zur Herstellung von Nanopartikeln aus monoklinem BiVO4 bei? Präzise Heizung

- Welche Anwendungen hat der Wärmebehandlungsprozess? Entfesseln Sie die Materialleistung für Ihre Komponenten

- Welche Rolle spielt ein industrieller thermochemischer Behandlungs-Ofen mit einer Widerstandsheizung-Anode beim Borieren?

- Wie erleichtert die mehrstufige Vakuumdestillation die Entfernung von Zink und Cadmium aus rohem Magnesium?

- Warum wird Gasnitrieren typischerweise in einem Vakuum-Widerstandsheizofen durchgeführt? Verbessern Sie die Metallhärtung