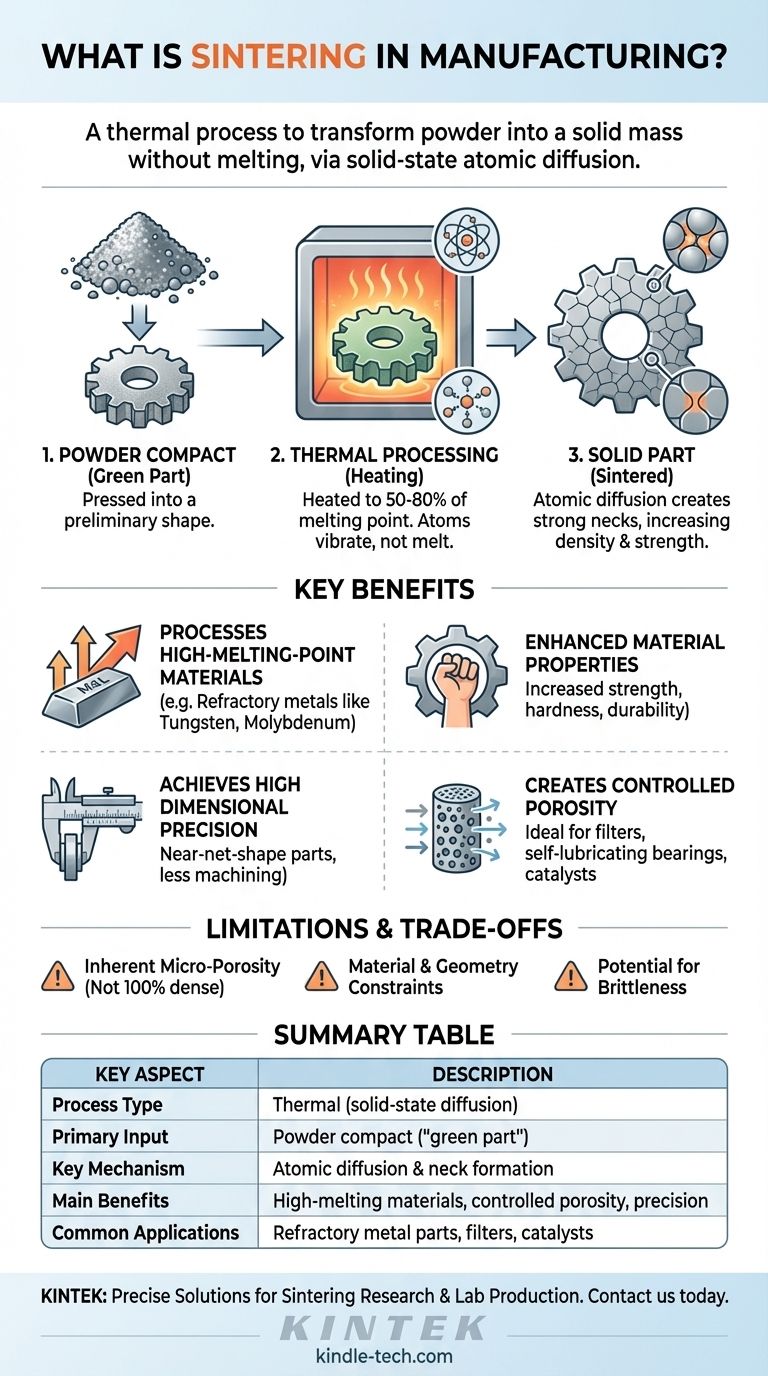

In der Fertigung ist Sintern ein thermischer Prozess, der verwendet wird, um eine Ansammlung von Pulverpartikeln in eine feste, dichte Masse umzuwandeln. Durch Anlegen von Wärme bei einer Temperatur unterhalb des Schmelzpunkts des Materials, manchmal kombiniert mit Druck, diffundieren die Atome im Pulver über die Grenzen der Partikel hinweg, verschmelzen sie miteinander und erzeugen ein starkes, zusammenhängendes Teil.

Sintern ist kein Schmelzprozess; es ist ein Diffusionsprozess von Atomen im festen Zustand. Sein Hauptzweck ist die Herstellung dichter, funktionaler Komponenten aus Pulvern, insbesondere für Materialien wie Keramiken oder hochschmelzende Metalle, die durch konventionelles Schmelzen und Gießen nur schwer oder gar nicht verarbeitet werden können.

Wie Sintern im Grunde funktioniert

Sintern erzeugt ein festes Objekt direkt aus Pulver, ein Prinzip, das bei allem von traditioneller Töpferei bis hin zur modernen additiven Fertigung angewendet wird. Der Prozess beruht darauf, die Atome zur Bindung anzuregen, ohne das Hauptmaterial zu verflüssigen.

Der Ausgangspunkt: Ein Pulverpressling

Der Prozess beginnt mit einem feinen Pulver des gewünschten Materials, wie einer Metalllegierung oder einer keramischen Verbindung. Dieses Pulver wird oft mit einem Bindemittel vermischt und dann in eine Form gepresst, um eine vorläufige Gestalt zu bilden, die allgemein als „Grünling“ bezeichnet wird.

Dieses grüne Teil ist zerbrechlich, behält aber die gewünschte Geometrie bei.

Die Rolle der Wärme: Die Atome anregen

Der Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur erhitzt, die typischerweise 50–80 % des absoluten Schmelzpunkts des Materials beträgt. Diese thermische Energie schmilzt die Partikel nicht, sondern bewirkt, dass die Atome in ihnen heftig vibrieren.

Diese atomare Anregung ist die treibende Kraft hinter dem gesamten Prozess.

Der Mechanismus: Atomare Diffusion und „Necking“ (Halsbildung)

Während die Atome vibrieren, beginnen sie über die Kontaktpunkte zwischen den einzelnen Pulverpartikeln zu wandern oder zu diffundieren. Diese Diffusion bildet kleine „Hälse“ oder Brücken zwischen den Partikeln.

Mit der Zeit wachsen diese Hälse, ziehen die Partikel näher zusammen, reduzieren den leeren Raum (Porosität) dazwischen und erhöhen die Gesamtdichte und Festigkeit des Teils.

Die wichtigsten Vorteile des Sinterns

Sintern wird gegenüber anderen Fertigungsverfahren aufgrund mehrerer deutlicher Vorteile gewählt, die spezifische technische Herausforderungen lösen.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Sintern ist eine der wenigen praktikablen Methoden zur Herstellung von Teilen aus hochschmelzenden Metallen wie Wolfram und Molybdän. Ihre extrem hohen Schmelztemperaturen machen das traditionelle Gießen unpraktisch und unerschwinglich teuer.

Verbesserung der Materialeigenschaften

Der Prozess verbessert die physikalischen Eigenschaften eines Materials dramatisch. Durch die Reduzierung innerer Poren steigert das Sintern Festigkeit, Härte und Haltbarkeit erheblich.

Es kann auch so gestaltet werden, dass es die elektrische Leitfähigkeit, die Wärmeleitfähigkeit und sogar die Transparenz bei bestimmten Keramikmaterialien verbessert.

Erzielen hoher Maßgenauigkeit

Sintern kann Nettoform- oder nahezu Nettoformteile herstellen, was bedeutet, dass die Komponente sehr nah an ihren endgültigen Abmessungen aus dem Ofen kommt. Dies minimiert den Bedarf an kostspieligen sekundären Bearbeitungsvorgängen.

Erzeugung kontrollierter Porosität

Obwohl das Ziel oft die Reduzierung der Porosität ist, ermöglicht das Sintern deren Kontrolle. Dies ist entscheidend für die Herstellung von Produkten wie selbstschmierenden Lagern, Filtern und Katalysatoren, bei denen eine starke, aber poröse Struktur erforderlich ist.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Um das Sintern effektiv zu nutzen, müssen Sie seine inhärenten Einschränkungen verstehen.

Inhärente Mikroporosität

Es ist schwierig und oft unwirtschaftlich, durch Sintern allein eine Dichte von 100 % zu erreichen. Die meisten gesinterten Teile behalten ein gewisses Maß an restlicher Mikroporosität.

Dies kann sie für Anwendungen, die maximale Ermüdungsbeständigkeit oder Bruchzähigkeit erfordern, weniger geeignet machen als geschmiedete oder vollständig geschmolzene Teile.

Material- und Geometriebeschränkungen

Der Prozess ist auf Materialien beschränkt, die in Pulverform erhältlich sind. Darüber hinaus kann die Fähigkeit, einen gleichmäßigen Grünling zu erzeugen, die Komplexität und Größe der endgültigen Teilegeometrie einschränken.

Potenzielle Sprödigkeit

Obwohl das Sintern die Festigkeit erhöht, kann das resultierende Material, insbesondere bestimmte Keramiken, spröder sein als seine nicht gesinterten Gegenstücke. Die Bindungen zwischen den ursprünglichen Partikeln können manchmal als Ausgangspunkte für Risse unter hoher Stoßbelastung wirken.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von Ihrem Material, Ihren Kostenbeschränkungen und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt: Sintern ist die definitive Wahl für hochschmelzende Metalle wie Wolfram, die sich nicht praktisch schmelzen und gießen lassen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion liegt: Die Pulvermetallurgie, die auf Sintern basiert, ist eine ausgezeichnete Methode zur Herstellung großer Mengen kleiner, komplexer Metallteile mit hoher Präzision.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt: Sintern ist der ideale Prozess zur Herstellung von Funktionsteilen wie Filtern oder Katalysatoren, die eine starke, poröse Innenstruktur erfordern.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Duktilität liegt: Für kritische Anwendungen, die absolute Materialintegrität erfordern, sollten Sie Prozesse wie Schmieden oder die Bearbeitung aus massivem Barren in Betracht ziehen, die das Problem der Restporosität vermeiden.

Indem Sie seinen Kernmechanismus der atomaren Diffusion verstehen, können Sie das Sintern als ein leistungsstarkes Werkzeug nutzen, um Hochleistungsteile herzustellen, die andere Prozesse einfach nicht liefern können.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Thermisch (Diffusion im festen Zustand) |

| Haupteingabe | Pulverpressling („Grünling“) |

| Schlüsselmechanismus | Atomare Diffusion und Halsbildung zwischen Partikeln |

| Hauptvorteile | Verarbeitet Materialien mit hohem Schmelzpunkt, erzeugt kontrollierte Porosität, erreicht hohe Maßgenauigkeit |

| Häufige Anwendungen | Teile aus hochschmelzenden Metallen, Filter, Katalysatoren, Nettoformteile |

Sind Sie bereit, das Sintern für die Materialproduktion Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche Sinterprozesse erforderlich sind. Egal, ob Sie mit fortschrittlichen Keramiken oder hochschmelzenden Metallen arbeiten, unsere Lösungen helfen Ihnen, die Materialeigenschaften und die Maßgenauigkeit zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprojekte unterstützen und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

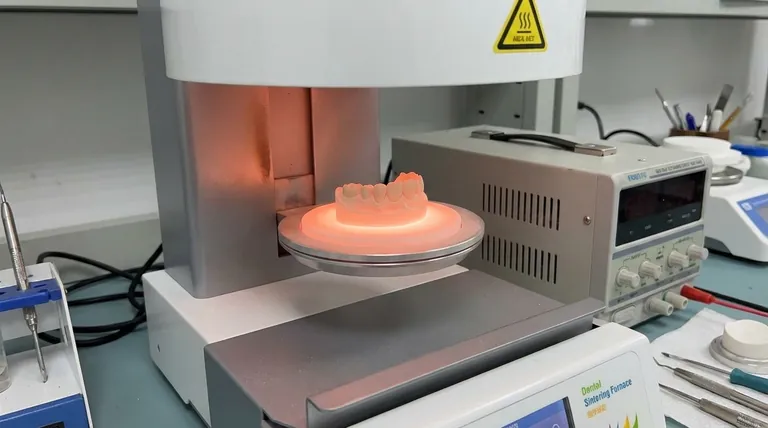

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem herkömmlichen Trockenschrank? Verbesserung der Genauigkeit von SCWO-Forschungsergebnissen

- Warum werden KBr und NaCl in der IR-Spektroskopie verwendet? Erzielen Sie klare, genaue Probenanalysen

- Was ist die Standardwärmebehandlung für Aluminium? Ein Leitfaden zur Ausscheidungshärtung

- Welche Merkmale weist die Hauptzugangstür eines Ultra-Gefrierschranks auf? Gewährleistung maximaler Sicherheit und thermischer Stabilität

- Was ist der Unterschied zwischen Biomassebriketts und Pellets? Wählen Sie den richtigen Brennstoff für Ihr Heizsystem

- Wie beeinflusst die Temperaturregelung die Synthese von Nanopartikeln auf umweltfreundliche Weise? Präzision mit High-Tech-Rührwerken erreichen

- Wie dick ist die Sputterbeschichtung für SEM? Optimale Bildgebung & Analyse erreichen

- Welche Produkte werden durch Sintern hergestellt? Hochfeste Teile für den Automobil-, Dental- und Industriegebrauch