Im Kern ist Sintern ein thermischer Prozess, der ein pulverförmiges oder locker gepacktes Material in ein festes, dichtes Objekt umwandelt, ohne es zu schmelzen. Die Verwendung eines Muffelofens für diesen Prozess bedeutet, dessen außergewöhnlich stabile und präzise gesteuerte Hochtemperaturumgebung zu nutzen, um diese Umwandlung zu erreichen. Der Ofen fungiert als Präzisionsinstrument, das die kontrollierte Energie liefert, die die Materialpartikel zum Binden und Verschmelzen benötigen.

Die entscheidende Erkenntnis ist, dass ein Muffelofen nicht nur ein Ofen ist; er ist ein Präzisionswerkzeug. Erfolgreiches Sintern hängt vollständig von der Temperaturregelung über die Zeit ab, und die Merkmale eines modernen Muffelofens – von programmierbaren Steuerungen bis hin zu fortschrittlicher Isolierung – sind speziell darauf ausgelegt, diese kritische Kontrolle zu gewährleisten.

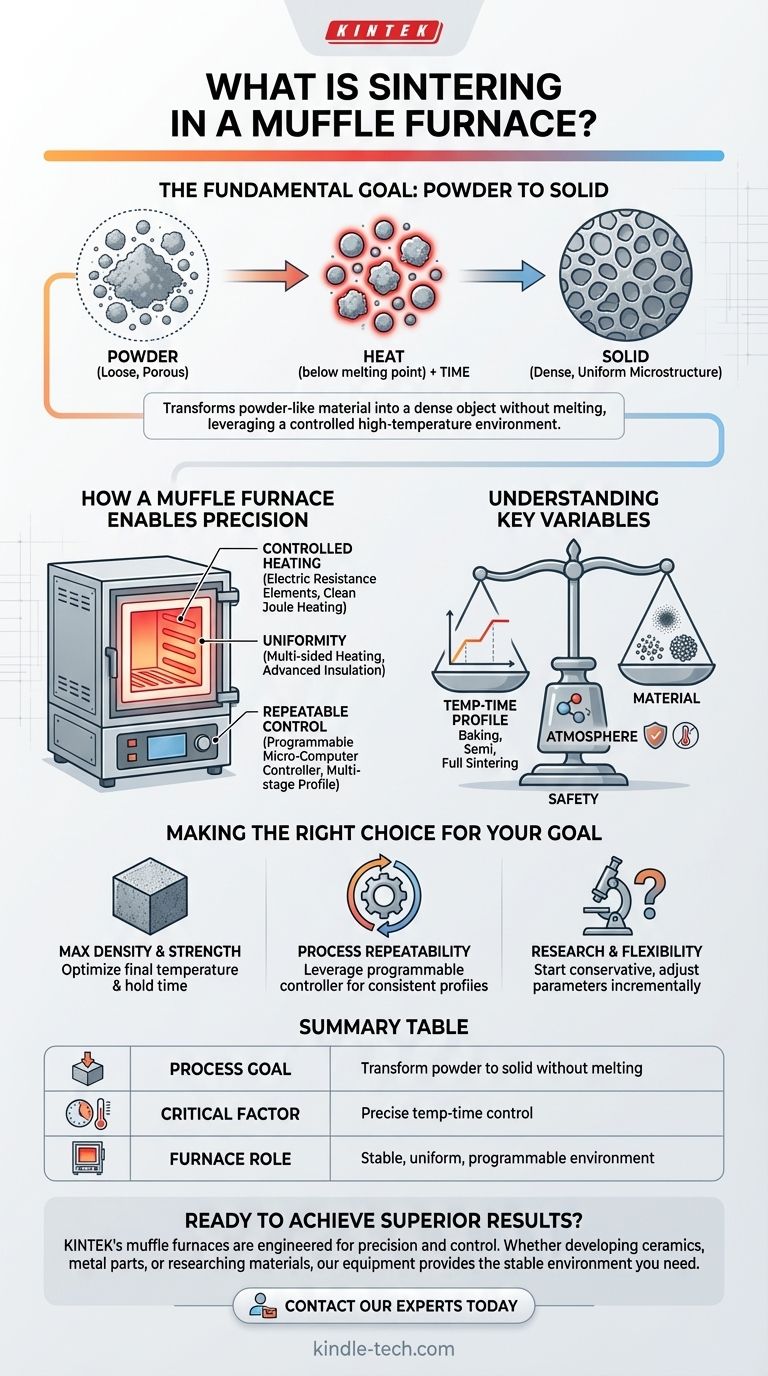

Das grundlegende Ziel des Sinterns

Sintern ist ein grundlegender Prozess in der Materialwissenschaft, insbesondere für Keramiken und die Metallurgie. Sein Erfolg wird durch die Qualität der inneren Struktur des Endmaterials bestimmt.

Vom Pulver zur festen Masse

Der Kernmechanismus des Sinterns beinhaltet das Erhitzen eines Materials auf eine Temperatur unterhalb seines Schmelzpunktes. Bei dieser hohen Temperatur werden die Atome in den einzelnen Partikeln mobil genug, um über die Grenzen benachbarter Partikel zu diffundieren.

Diese Atombewegung "verschweißt" die Partikel effektiv miteinander, reduziert den Leerraum (Porosität) zwischen ihnen und lässt das gesamte Objekt schrumpfen und zu einer festen, kohärenten Masse verdichten.

Warum die Mikrostruktur entscheidend ist

Das Ziel ist nicht nur, ein festes Objekt zu schaffen, sondern eines mit einer spezifischen, wünschenswerten Mikrostruktur. Ein gut durchgeführtes Sinterverfahren führt zu einer dichten, gleichmäßigen Struktur mit hoher mechanischer Festigkeit.

Ein unsachgemäßer Prozess kann zu unvollständiger Bindung, hoher Porosität oder übergroßen Körnern führen, was ein schwaches und sprödes Endprodukt zur Folge hat.

Wie ein Muffelofen präzises Sintern ermöglicht

Ein Muffelofen ist einzigartig für das Sintern geeignet, da er auf Kontrolle und Stabilität ausgelegt ist. Er bietet die ideale Umgebung, indem er mehrere Schlüsselvariablen beherrscht.

Das Prinzip der kontrollierten Erwärmung

Moderne Muffelöfen verwenden elektrische Widerstandsheizelemente. Wenn Strom durch sie fließt, erzeugen sie vorhersagbare und konsistente Wärme – ein Phänomen, das als Joulesche Wärme bekannt ist.

Dies ermöglicht einen sauberen Heizprozess, frei von Verbrennungsnebenprodukten, die das zu sinternde Material verunreinigen könnten.

Gleichmäßigkeit durch Design

Um sicherzustellen, dass das gesamte Teil gleichmäßig gesintert wird, ist eine gleichmäßige Temperaturverteilung unerlässlich. Hochwertige Muffelöfen erreichen dies mit Merkmalen wie:

- Mehrseitige Heizelemente (z. B. an drei Seiten), um die Wärme gleichmäßig im gesamten Ofenraum zu verteilen.

- Fortschrittliche Isolierung, wie z. B. vakuumgeformte polykristalline Mullitfasern, die Wärmeverluste verhindern und heiße oder kalte Stellen eliminieren.

Wiederholbarkeit durch programmierbare Steuerung

Das wichtigste Merkmal für das Sintern ist die Fähigkeit, das Temperatur-Zeit-Profil zu steuern. Moderne Muffelöfen verwenden hochpräzise Mikrocomputersteuerungen.

Diese Steuerungen ermöglichen es Ihnen, einen mehrstufigen Prozess zu programmieren: ein langsames Aufheizen zur Entfernung von Feuchtigkeit, ein Halten bei einer Zwischentemperatur, ein Aufheizen auf die endgültige Sintertemperatur, ein langes Halten (oder "Einweichen") und ein kontrolliertes Abkühlen. Dies macht den Prozess wissenschaftlich und wiederholbar.

Verständnis der Kompromisse und Schlüsselvariablen

Ein perfektes Sintern erfordert das Abwägen mehrerer konkurrierender Faktoren. Der Ofen gibt Ihnen die Kontrolle, aber Sie müssen wissen, welche Variablen angepasst werden müssen.

Das Temperatur-Zeit-Profil

Dies ist die wichtigste Variable. Der Prozess ist oft in Phasen unterteilt:

- Brennen/Trocknen: Eine Niedertemperaturphase (z. B. bis zu 600 °C), um Restfeuchtigkeit oder Bindemittel langsam auszutreiben, ohne das Teil zu beschädigen.

- Teilsintern: Eine Zwischenphase, in der sich Partikelhälse zu bilden beginnen, was dem Teil eine anfängliche Festigkeit verleiht.

- Vollsinterung: Die abschließende Hochtemperaturphase, in der die Verdichtung stattfindet. Die genaue Temperatur und Dauer bestimmen die endgültige Dichte und Korngröße des Materials.

Materialzusammensetzung und Partikelgröße

Der Ofen bietet die Umgebung, aber das Material bestimmt die Regeln. Die chemische Zusammensetzung und die Größe der anfänglichen Pulverpartikel bestimmen die erforderliche Sintertemperatur und -zeit.

Im Allgemeinen haben feinere Pulver eine größere Oberfläche und sintern bei niedrigeren Temperaturen und kürzeren Zeiten als gröbere Pulver.

Die Rolle der Atmosphäre

Während viele Muffelöfen in Umgebungsluft betrieben werden, ist die Atmosphäre im Ofenraum eine Schlüsselvariable. Einige Öfen verfügen über Abluftanschlüsse für Prozesse wie das Veraschen oder über Systeme zur Steuerung der Atmosphäre.

Die Atmosphäre kann die Oxidation von Metallen verhindern oder mit dem Material reagieren, um spezifische Eigenschaften zu erzielen, was eine weitere Kontrollebene hinzufügt.

Sicherheits- und Betriebsanforderungen

Sinteröfen arbeiten über lange Zeiträume bei extrem hohen Temperaturen und ziehen erheblichen elektrischen Strom. Sicherheit ist von größter Bedeutung.

Achten Sie auf Merkmale wie automatischen Übertemperaturschutz, Stromabschaltung beim Öffnen der Tür und Thermoelement-Fehlererkennung. Dies sind keine Luxusgüter; sie sind unerlässlich für einen sicheren Betrieb.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen effektiv anzuwenden, stimmen Sie Ihre Prozessparameter auf Ihr Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialdichte und -festigkeit liegt: Achten Sie besonders auf die Optimierung der endgültigen Sintertemperatur und Haltezeit, da diese die endgültige Mikrostruktur direkt bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für die Produktion liegt: Nutzen Sie die programmierbare Steuerung des Ofens, um ein präzises, mehrstufiges thermisches Profil für jeden Durchlauf zu erstellen, zu speichern und auszuführen.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit neuen Materialien liegt: Beginnen Sie mit konservativen Parametern (niedrigere Temperatur, kürzere Haltezeit) und passen Sie diese schrittweise an, wobei Sie die Ergebnisse sorgfältig dokumentieren, um das Materialverhalten zu erfassen.

Indem Sie diese Prinzipien verstehen, verwandeln Sie den Muffelofen von einer einfachen Wärmequelle in ein Präzisionswerkzeug zur Herstellung fortschrittlicher Materialien mit vorhersagbaren, hochwertigen Ergebnissen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Prozessziel | Umwandlung von Pulver in eine feste, dichte Masse ohne Schmelzen. |

| Kritischer Faktor | Präzise Steuerung des Temperatur-Zeit-Profils. |

| Rolle des Ofens | Bietet eine stabile, gleichmäßige und programmierbare Hochtemperaturumgebung. |

| Schlüsselvariablen | Temperatur, Haltezeit, Materialzusammensetzung und Atmosphäre. |

| Primäre Anwendungen | Keramikherstellung, Pulvermetallurgie, Materialforschung. |

Bereit, überlegene Materialdichte und wiederholbare Ergebnisse zu erzielen?

Die Muffelöfen von KINTEK sind mit der Präzision und Kontrolle ausgestattet, die für erfolgreiches Sintern unerlässlich sind. Ob Sie neue Keramiken entwickeln, Metallteile herstellen oder fortschrittliche Materialforschung betreiben, unsere Laborgeräte bieten die stabile Hochtemperaturumgebung, die Ihr Prozess erfordert.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

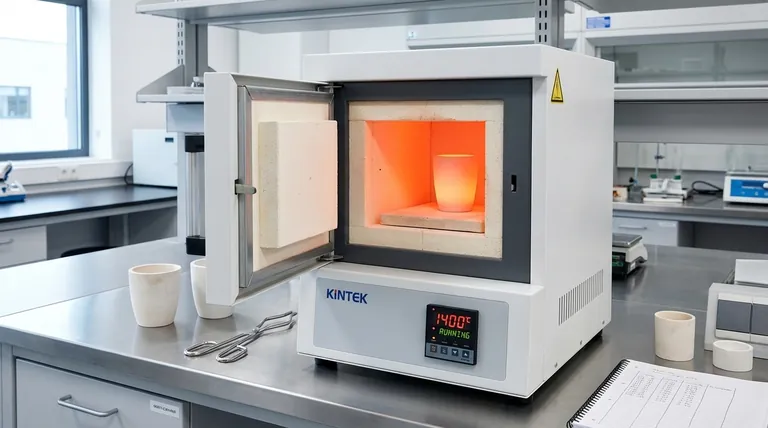

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird der Muffelofen zur Bestimmung des Aschegehalts verwendet? Erzielen Sie eine genaue gravimetrische Analyse

- Warum ist es wichtig, Stahl zu härten? Um überlegene Festigkeit und Verschleißfestigkeit zu erzielen

- Was ist der Unterschied zwischen einem Laborofen und einem Labormuffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Wie überprüfen Sie den Aschegehalt eines Muffelofens? Eine Schritt-für-Schritt-Anleitung zur Materialanalyse

- Welche drei Arten von Öfen gibt es? Wählen Sie den richtigen Ofen für Ihre Bedürfnisse