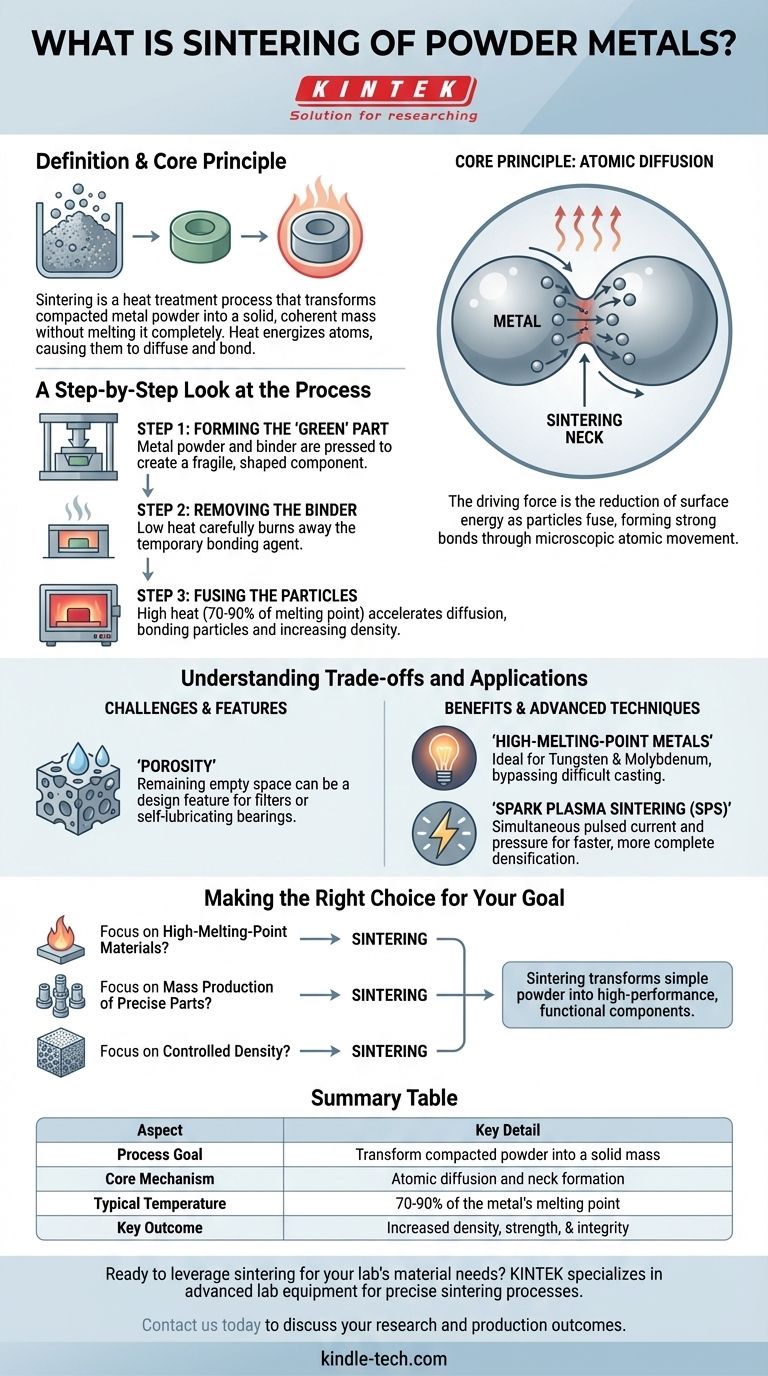

Sintern ist ein Wärmebehandlungsprozess, der ein verdichtetes Metallpulver in eine feste, zusammenhängende Masse umwandelt, ohne es vollständig zu schmelzen. Durch Erhitzen des Materials auf eine Temperatur unterhalb seines Schmelzpunkts verschmelzen die einzelnen Pulverpartikel und erzeugen eine starke, dichte Komponente mit deutlich verbesserten mechanischen Eigenschaften.

Das Kernprinzip des Sinterns ist die Atomdiffusion. Es handelt sich um eine Form des mikroskopischen Schweißens, bei der Hitze die Atome in den Metallpartikeln energetisiert, wodurch sie sich über Partikelgrenzen bewegen und miteinander verbinden, wodurch loses Pulver grundlegend in ein robustes, konstruiertes Teil umgewandelt wird.

Das Kernprinzip: Warum Sintern funktioniert

Vom Pulver zur Festform

Der Ausgangspunkt für das Sintern ist ein „Grünling“ – eine zerbrechliche Komponente, die durch Komprimieren von Metallpulver in eine gewünschte Form hergestellt wird, oft mit einem Bindemittel. Dieser Grünling besitzt mechanische Integrität, aber nicht die für die meisten Anwendungen erforderliche Festigkeit. Das Sintern ist der entscheidende Schritt, der diese Festigkeit verleiht.

Die treibende Kraft: Energie reduzieren

Jedes System in der Natur strebt seinen niedrigstmöglichen Energiezustand an. Eine Masse feinen Pulvers weist eine enorme Oberfläche auf, was einen energiereichen Zustand darstellt.

Der Sinterprozess reduziert diese gesamte Oberfläche, wenn die Partikel miteinander verschmelzen. Diese Reduzierung der Oberflächenenergie ist die grundlegende thermodynamische treibende Kraft hinter dem gesamten Prozess.

Der Mechanismus: Atomdiffusion

Das Sintern funktioniert durch Atomdiffusion. Wenn das verdichtete Pulver erhitzt wird, werden die Atome auf der Oberfläche der Partikel hochmobil.

Diese energetisierten Atome wandern über die Kontaktpunkte zwischen benachbarten Partikeln und bilden kleine Verbindungen, die als Sinterhälse bezeichnet werden. Während der Prozess fortschreitet, wachsen diese Hälse, ziehen die Partikel näher zusammen, reduzieren den Leerraum (Porosität) und verschmelzen sie zu einem einzigen, festen Stück.

Ein schrittweiser Blick auf den Prozess

Schritt 1: Formen des „Grünlings“

Zuerst wird eine homogene Mischung aus Metallpulver und manchmal einem temporären Bindemittel wie Wachs oder einem Polymer in eine Form gepresst. Dieser als Formgebung oder Verdichtung bekannte Prozess erzeugt die anfängliche Form und Dichte der endgültigen Komponente.

Schritt 2: Entfernen des Bindemittels

Der zerbrechliche Grünling wird dann vorsichtig in einen Ofen gelegt. In der anfänglichen Heizstufe wird die Temperatur gerade so weit erhöht, dass das Bindemittel, das das Pulver zusammenhielt, ausgebrannt oder verdampft wird. Dies muss sorgfältig geschehen, um eine Beschädigung des Teils zu vermeiden.

Schritt 3: Verschmelzen der Partikel

Nachdem das Bindemittel entfernt wurde, wird die Ofentemperatur auf den Sinterpunkt erhöht, der typischerweise 70-90 % der Schmelztemperatur des Metalls beträgt.

Bei dieser Temperatur beschleunigt sich die Atomdiffusion rapide. Die Partikel verbinden sich an ihren Kontaktpunkten, das Teil schrumpft, seine Dichte nimmt zu und seine mechanische Festigkeit entwickelt sich.

Verständnis der Kompromisse und Anwendungen

Die Herausforderung der Porosität

Obwohl das Sintern die Dichte dramatisch erhöht, beseitigt es selten den gesamten Leerraum zwischen den Partikeln. Der verbleibende Leerraum wird als Porosität bezeichnet.

Dies kann ein Nachteil sein, wenn maximale Festigkeit erforderlich ist, aber es kann auch ein wichtiges Konstruktionsmerkmal sein, das zur Herstellung von Filtern oder selbstschmierenden Lagern verwendet wird, die Öl in ihren Poren zurückhalten.

Der Vorteil für Metalle mit hohem Schmelzpunkt

Das Sintern ist besonders wertvoll für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän.

Das Schmelzen und Gießen dieser Materialien ist technisch schwierig und teuer. Die Pulvermetallurgie mit dem Sintern als letztem Schritt ermöglicht die Herstellung von festen Teilen aus diesen Materialien bei viel niedrigeren Temperaturen.

Fortschrittliche Techniken: Spark Plasma Sintering (SPS)

Moderne Methoden können den Sinterprozess verbessern. Beim Spark Plasma Sintering (SPS) beispielsweise werden gleichzeitig ein gepulster elektrischer Strom und mechanischer Druck angelegt.

Der Strom aktiviert die Partikeloberflächen und erzeugt intensive lokale Hitze, während der Druck die Verdichtung unterstützt. Dies führt zu einer viel schnelleren und vollständigeren Verdichtung im Vergleich zur herkömmlichen Ofenheizung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Sintern hängt vollständig von Ihren Material-, Design- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Materialien mit hohem Schmelzpunkt liegt: Sintern ist eine ideale Wahl, da es die extremen Temperaturen und Herausforderungen umgeht, die mit dem traditionellen Schmelzen und Gießen verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, präziser Teile liegt: Der Pulvermetallurgieprozess, der im Sintern gipfelt, bietet eine ausgezeichnete Wiederholbarkeit, die Fähigkeit zu komplexen Formen und minimale Materialverschwendung.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Dichte liegt: Das Sintern bietet die einzigartige Möglichkeit, eine bestimmte Porositätsstufe in eine Komponente für Anwendungen wie Filter oder Lager zu konstruieren.

Letztendlich ist das Sintern ein leistungsstarker Herstellungsprozess, der einfaches Pulver in funktionale Hochleistungskomponenten umwandelt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozessziel | Umwandlung von verdichtetem Metallpulver in eine feste, zusammenhängende Masse |

| Kernmechanismus | Atomdiffusion und Bildung von Hälsen zwischen Partikeln |

| Typische Temperatur | 70-90 % des Schmelzpunktes des Metalls |

| Wichtigstes Ergebnis | Erhöhte Dichte, Festigkeit und strukturelle Integrität |

| Häufige Anwendungen | Teile mit hohem Schmelzpunkt (Wolfram, Molybdän), Filter, Lager, in Massen produzierte Komponenten |

Bereit, das Sintern für die Materialanforderungen Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse erforderlich sind. Ob Sie neue Materialien mit hohen Schmelzpunkten entwickeln oder präzise Komponenten in Massenproduktion herstellen, unsere Lösungen gewährleisten Genauigkeit, Effizienz und Wiederholbarkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinterexpertise und zuverlässigen Geräte Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Wie beeinflusst das Temperaturregelsystem eines Vakuum-Heißpress-Ofens die mechanischen Eigenschaften von Wolfram- und Kupferverbindungen? | Optimierung der Verbindungsfestigkeit

- Warum wird eine Vakuum-Heißpressanlage für TiAl-basierte Verbundhalbzeug-Vorformen benötigt? Sicherstellung von Reinheit und Dichte

- Was ist der spezifische technische Zweck von 40 MPa beim Heißpressen von SiCf/TC17/TB8? Erzielung einer Hohlraumfreien Konsolidierung