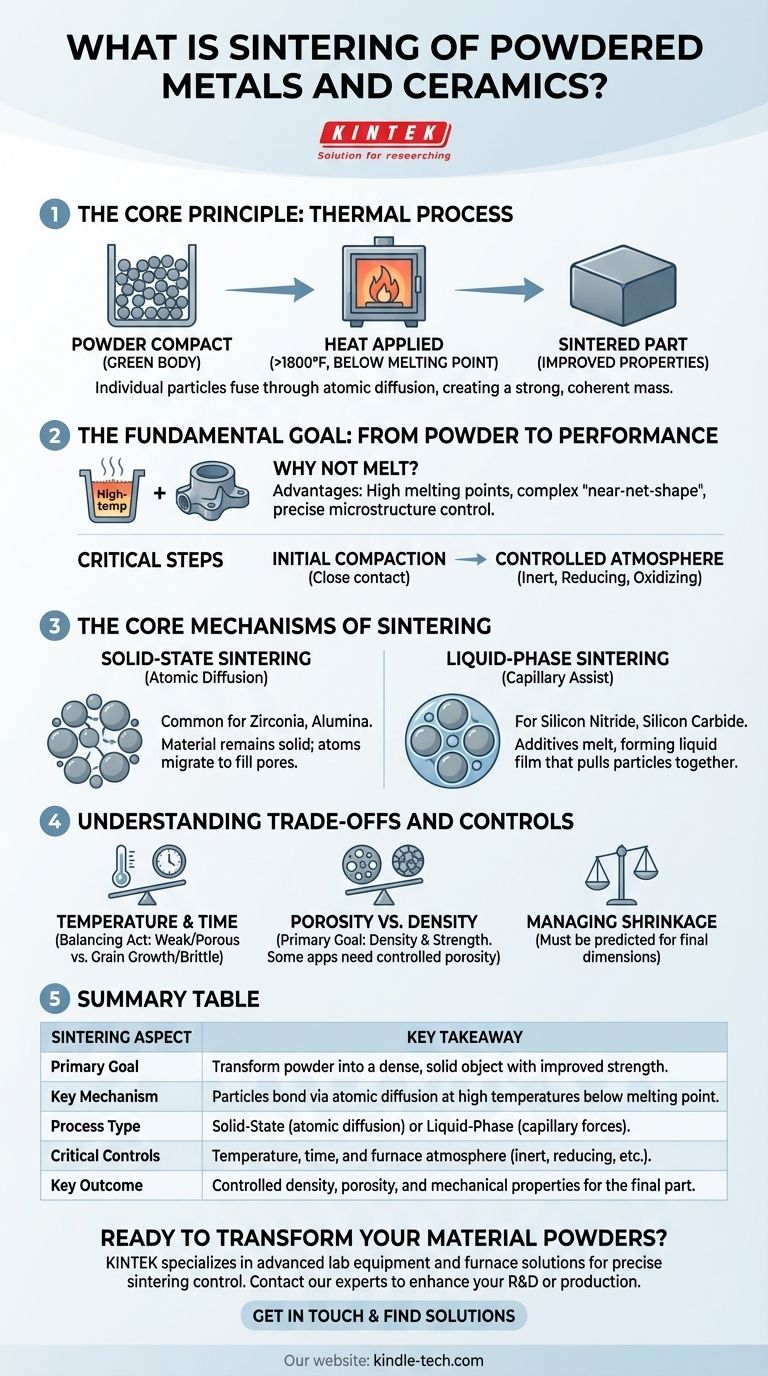

Im Wesentlichen ist Sintern ein thermischer Prozess, der verwendet wird, um eine Sammlung von Metall- oder Keramikpulver in ein festes, dichtes Objekt umzuwandeln. Dies geschieht durch Erhitzen des Materials auf eine hohe Temperatur, typischerweise über 982°C (1800°F), aber unterhalb seines vollständigen Schmelzpunktes. Bei dieser Temperatur verschmelzen die einzelnen Partikel durch atomare Diffusion miteinander und bilden eine starke, kohärente Masse mit deutlich verbesserten mechanischen Eigenschaften.

Das Kernprinzip des Sinterns besteht nicht darin, das Material zu schmelzen, sondern kontrollierte Wärme zu nutzen, um die einzelnen Partikel zur Bindung und Verdichtung anzuregen. Dies verwandelt einen zerbrechlichen Pulverpressling in eine robuste, konstruierte Komponente.

Das grundlegende Ziel: Vom Pulver zur Leistung

Sintern ist ein entscheidender Schritt in der Pulvermetallurgie und Keramikverarbeitung. Es ist die Brücke zwischen einer lose verdichteten Form und einem funktionsfähigen, hochfesten Teil.

Warum das Material nicht einfach schmelzen?

Während Schmelzen und Gießen feste Teile bilden können, bietet Sintern deutliche Vorteile. Es ermöglicht die Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten und die Produktion komplexer, "endkonturnaher" Komponenten, die nur minimale Nachbearbeitung erfordern. Es bietet auch eine präzise Kontrolle über die endgültige Mikrostruktur, einschließlich Eigenschaften wie Dichte und Porosität.

Die Rolle der anfänglichen Verdichtung

Vor dem Sintern wird das Pulver typischerweise in eine gewünschte Form gepresst, oft als "Grünling" bezeichnet. Diese anfängliche Verdichtung ist entscheidend, da sie die Partikel in engen Kontakt bringt. Je intimer der Kontakt, desto effizienter können die Atome während des Erhitzungsprozesses zwischen den Partikeln diffundieren.

Die Bedeutung einer kontrollierten Atmosphäre

Der Sinterprozess wird in einer sorgfältig kontrollierten Ofenatmosphäre durchgeführt. Je nach Material kann diese inert (um unerwünschte Reaktionen zu verhindern), reduzierend (um Oberflächenoxide von Metallpulvern zu entfernen) oder oxidierend sein. Diese Kontrolle ist unerlässlich, um Kontaminationen zu vermeiden und die endgültige chemische Integrität des Materials zu gewährleisten.

Die Kernmechanismen des Sinterns

Die Bindung zwischen den Partikeln erfolgt durch zwei primäre Mechanismen, die je nach zu verarbeitendem Material gewählt werden.

Festphasensintern: Atomare Diffusion

Beim Festphasensintern bleibt das Material während des gesamten Prozesses vollständig fest. Atome wandern über die Grenzen, wo sich Partikel berühren, und füllen allmählich die Hohlräume (Poren) zwischen ihnen. Dies führt dazu, dass die Partikel verschmelzen und das gesamte Teil schrumpft und verdichtet wird.

Diese Methode ist üblich für Keramiken wie Zirkonoxid und Aluminiumoxid. Die treibende Kraft ist die Reduzierung der Oberflächenenergie – es ist energetisch günstiger für die Partikel, eine feste Masse zu bilden, als als einzelne Körner zu bleiben.

Flüssigphasensintern: Eine kapillare Unterstützung

Für Materialien, die schwer zu verdichten sind, wie Siliziumnitrid und Siliziumkarbid, wird Flüssigphasensintern verwendet. Bei diesem Prozess werden spezifische Additive mit dem Primärpulver gemischt.

Bei der Sintertemperatur schmelzen diese Additive und bilden einen dünnen Flüssigkeitsfilm um die festen Partikel. Diese Flüssigkeit zieht die Partikel durch Kapillarkräfte zusammen, ähnlich wie nasser Sand zusammenklebt. Dies ermöglicht eine schnellere Partikelumordnung und eine schnellere Verdichtung.

Verständnis der Kompromisse und Kontrollen

Erfolgreiches Sintern ist ein Balanceakt. Die endgültigen Eigenschaften der Komponente werden durch eine sorgfältige Kontrolle der Prozessparameter bestimmt.

Temperatur und Zeit

Die beiden kritischsten Variablen sind Temperatur und Zeit. Unzureichende Hitze oder Zeit führen zu einem schwachen, porösen Teil mit unvollständiger Bindung. Übermäßige Hitze oder Zeit kann jedoch unerwünschtes Kornwachstum verursachen, was das Endmaterial spröde machen kann.

Porosität vs. Dichte

Das primäre Ziel des Sinterns ist typischerweise die Reduzierung der Porosität und die Erhöhung der Dichte. Ein vollständig dichtes Teil besitzt im Allgemeinen die höchste mechanische Festigkeit und Härte. In einigen Anwendungen wie Filtern oder selbstschmierenden Lagern ist jedoch ein bestimmtes Maß an kontrollierter Porosität das gewünschte Ergebnis.

Schrumpfung managen

Wenn die Hohlräume zwischen den Partikeln beseitigt werden, schrumpft die gesamte Komponente. Diese Schrumpfung ist signifikant und muss präzise vorhergesagt und im ursprünglichen Design der Form und des Grünlings berücksichtigt werden, um die korrekten Endabmessungen zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Steuerung des Sinterprozesses ermöglicht es Ihnen, die Mikrostruktur des Materials auf ein bestimmtes Leistungsziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Sie müssen auf die höchstmögliche Dichte optimieren, was oft höhere Temperaturen, längere Zeiten oder die Verwendung von Flüssigphasensintern beinhaltet, um die Porosität vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Wärme- oder Elektroisolation liegt: Der Schlüssel ist das Erreichen einer spezifischen Mikrostruktur und Dichte, da diese Faktoren direkt den Widerstand des Materials gegen Wärme- oder Stromfluss bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochpräziser Teile liegt: Eine sorgfältige Kontrolle der anfänglichen Pulvereigenschaften und die Vorhersage der Schrumpfung während des Sinterzyklus sind Ihre kritischsten Variablen.

Letztendlich geht es beim Sintern darum, Wärme, Zeit und Atmosphäre präzise zu steuern, um einfaches Pulver in eine hochleistungsfähige technische Komponente zu verwandeln.

Zusammenfassungstabelle:

| Sinteraspekt | Wichtigste Erkenntnis |

|---|---|

| Primäres Ziel | Umwandlung von Pulver in ein dichtes, festes Objekt mit verbesserter Festigkeit. |

| Schlüsselmechanismus | Partikel binden durch atomare Diffusion bei hohen Temperaturen unterhalb des Schmelzpunktes. |

| Prozesstyp | Festphasen- (atomare Diffusion) oder Flüssigphasensintern (Kapillarkräfte). |

| Kritische Kontrollen | Temperatur, Zeit und Ofenatmosphäre (inert, reduzierend usw.). |

| Wichtigstes Ergebnis | Kontrollierte Dichte, Porosität und mechanische Eigenschaften für das Endteil. |

Bereit, Ihre Materialpulver in Hochleistungskomponenten zu verwandeln?

Die präzise Steuerung von Temperatur, Atmosphäre und Zeit ist entscheidend für ein erfolgreiches Sintern. KINTEK ist spezialisiert auf die fortschrittliche Laborausrüstung und Ofenlösungen, die zur Beherrschung dieses Prozesses erforderlich sind. Egal, ob Sie mit Metallen, Keramiken oder fortschrittlichen Verbundwerkstoffen arbeiten, unser Fachwissen kann Ihnen helfen, genau die Dichte, Festigkeit und Mikrostruktur zu erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Sinterexperten, um zu besprechen, wie unsere zuverlässige Ausrüstung Ihre F&E- oder Produktionskapazitäten verbessern kann. Nehmen Sie über unser Kontaktformular Kontakt auf, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen