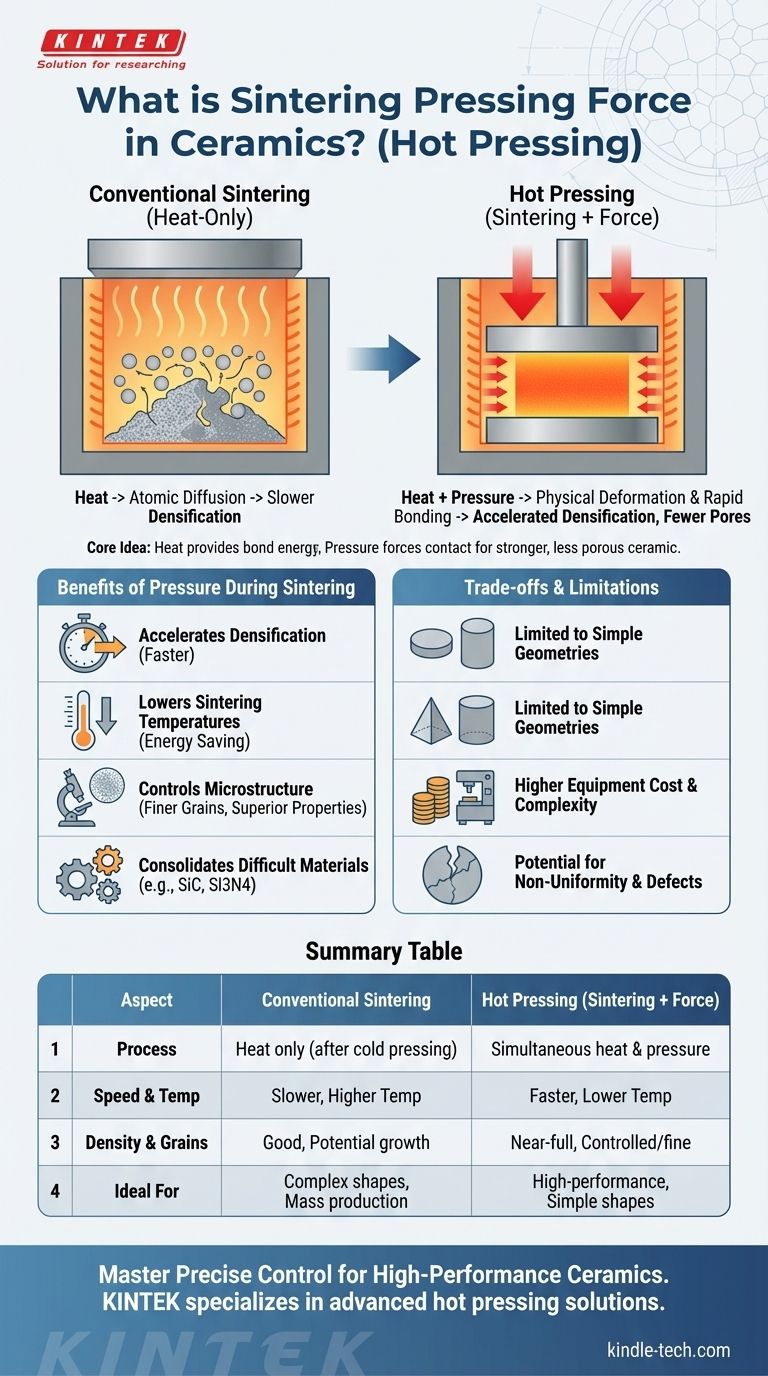

Im Kontext der Keramik bezieht sich der Begriff „Sinterpresskraft“ auf den mechanischen Druck, der während des Hochtemperatur-Sinterprozesses selbst ausgeübt wird. Obwohl es kein standardisierter Branchenbegriff ist, beschreibt er korrekt das Ziel, externe Kraft zur Unterstützung der Konsolidierung und Verdichtung keramischer Partikel einzusetzen – eine Technik, die formal als Warmpressen bekannt ist. Diese gleichzeitige Anwendung von Wärme und Druck beschleunigt den Prozess der Umwandlung eines losen Pulvers in ein dichtes, festes Objekt.

Die Kernidee ist, dass die Wärme die Energie für die Bindung der Keramikpartikel liefert, während der externe Druck sie physisch zusammendrückt. Diese Synergie überwindet natürliche Barrieren für die Verdichtung und führt zu einer stärkeren, weniger porösen Keramik in kürzerer Zeit und oft bei niedrigeren Temperaturen als bei alleiniger Wärmezufuhr.

Die beiden Kernprozesse: Sintern und Pressen

Um das Konzept vollständig zu erfassen, ist es wichtig zu verstehen, wie Pressen und Sintern sowohl getrennt als auch zusammenwirken können.

Konventionelles Sintern (nur Wärme)

Konventionelles Sintern ist der Prozess des Erhitzens eines verdichteten Keramikpulvers (eines „Grünkörpers“) auf eine hohe Temperatur, knapp unterhalb seines Schmelzpunktes.

Bei dieser Temperatur diffundieren Atome über die Partikelgrenzen hinweg, wodurch sie miteinander verschmelzen. Dieser Prozess reduziert Hohlräume und erhöht die Dichte und Festigkeit des Materials.

Die Rolle des Pressens

Pressen ist die Anwendung mechanischer Kraft. Es kann vor oder während des Sintervorgangs erfolgen.

Wenn es vor dem Sintern durchgeführt wird, spricht man vom Kaltpressen, das das Pulver in die gewünschte Form presst. Wenn es während des Sintervorgangs durchgeführt wird, spricht man vom Warmpressen.

Die Synergie: Warmpressen

Warmpressen ist die Technik, die Ihre Frage beschreibt. Wärme und Druck werden gleichzeitig aufgebracht.

Die Presskraft drückt die Partikel physisch in engeren Kontakt, verformt sie leicht und erhöht dramatisch die Geschwindigkeit, mit der sie sich verbinden und Poren beseitigt werden.

Warum Druck während des Sinterns anwenden?

Das Hinzufügen einer externen Presskraft ist eine bewusste technische Entscheidung, die darauf abzielt, bestimmte Ergebnisse zu erzielen, die Wärme allein nicht effizient liefern kann.

Zur Beschleunigung der Verdichtung

Druck liefert eine zusätzliche treibende Kraft für die Verdichtung. Er schließt mechanisch die Poren zwischen den Partikeln, eine Aufgabe, die beim konventionellen Sintern ausschließlich von der langsameren atomaren Diffusion abhängen würde.

Dies führt dazu, dass nahezu volle Dichte viel schneller erreicht wird.

Zur Senkung der Sintertemperaturen

Da die Kraft einen Großteil der physikalischen Arbeit leistet, wird weniger thermische Energie benötigt, um das gleiche Dichtelevel zu erreichen.

Die Senkung der Sintertemperatur kann Energie sparen, den Verschleiß der Ofenausrüstung reduzieren und unerwünschte Änderungen der Mikrostruktur des Materials verhindern.

Zur Steuerung der Mikrostruktur

Die endgültigen Eigenschaften einer Keramik hängen stark von ihrer Mikrostruktur ab, insbesondere von der Größe ihrer kristallinen Körner.

Warmpressen hilft mit seinen niedrigeren Temperaturen und kürzeren Zeiten, übermäßiges Kornwachstum zu verhindern. Kleinere, gleichmäßigere Körner führen typischerweise zu überlegenen mechanischen Eigenschaften wie Härte und Bruchzähigkeit.

Zur Konsolidierung schwieriger Materialien

Einige fortschrittliche Keramiken, wie Siliziumnitrid oder Siliziumkarbid, sind mit reiner Wärme extrem schwer zu verdichten.

Die Zugabe von hohem Druck ermöglicht die Konsolidierung dieser Hochleistungsmaterialien in vollständig dichte, verwendbare Formen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Pressen während des Sinterns sehr wirkungsvoll ist, ist es nicht immer die ideale Lösung. Es führt Komplexitäten und Einschränkungen ein.

Geometrische Komplexität

Das Warmpressen ist im Allgemeinen auf die Herstellung von Teilen mit einfachen Geometrien beschränkt, wie Scheiben, Blöcke oder Zylinder. Die uniaxialen (einseitige) Natur des Pressens macht es für komplexe Formen ungeeignet.

Ausrüstungskosten und Maßstab

Die für das Warmpressen erforderliche Ausrüstung ist erheblich teurer und komplexer als ein Standard-Sinterofen. Dies beschränkt seinen Einsatz oft auf hochwertige Hochleistungsanwendungen.

Potenzial für Defekte

Wenn der Druck nicht gleichmäßig ausgeübt wird, kann dies innere Spannungen verursachen oder Dichtegradienten innerhalb des Keramikbauteils erzeugen, was potenziell zu Rissen oder Fehlerstellen führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochdichten Hochleistungsteilen mit feinen Kornstrukturen liegt: Die Kombination von Druck und Wärme durch Warmpressen ist die überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder der Massenproduktion von Artikeln wie Fliesen oder Isolatoren liegt: Ein zweistufiger Prozess aus Kaltpressen gefolgt von konventionellem, drucklosem Sintern ist weitaus praktischer und kosteneffizienter.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis des grundlegenden Mechanismus liegt: Denken Sie daran, dass Druck als starker Katalysator wirkt, der Partikel zusammendrückt, um den natürlichen Diffusionsprozess, der durch Wärme angetrieben wird, zu verstärken.

Letztendlich gibt Ihnen die Kontrolle über Druck und Temperatur die direkte Kontrolle über die endgültige Dichte, Festigkeit und Leistung Ihres keramischen Materials.

Zusammenfassungstabelle:

| Aspekt | Konventionelles Sintern | Warmpressen (Sintern + Kraft) |

|---|---|---|

| Prozess | Nur Wärme, nach Kaltpressen | Gleichzeitige Wärme und uniaxialer Druck |

| Verdichtungsgeschwindigkeit | Langsamer, abhängig von der Diffusion | Schneller, Druck erzwingt Partikelkontakt |

| Sintertemperatur | Höher | Niedriger |

| Enddichte | Gut | Nahezu vollständig, überlegen |

| Kornwachstum | Wahrscheinlicher | Kontrolliert, feinere Körner |

| Ideal für | Komplexe Formen, Massenproduktion | Hochleistung, einfache Geometrien |

Bereit für überlegene Keramik-Performance?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Warmpresslösungen, um Ihnen zu helfen, die präzise Kontrolle über Temperatur und Druck zu meistern, die für hochdichte, hochfeste Keramiken erforderlich ist. Ob Sie fortschrittliche Materialien entwickeln oder Ihren Sinterprozess optimieren – unsere Expertise und zuverlässige Ausrüstung unterstützen Ihren Erfolg.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Keramikfertigungskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?