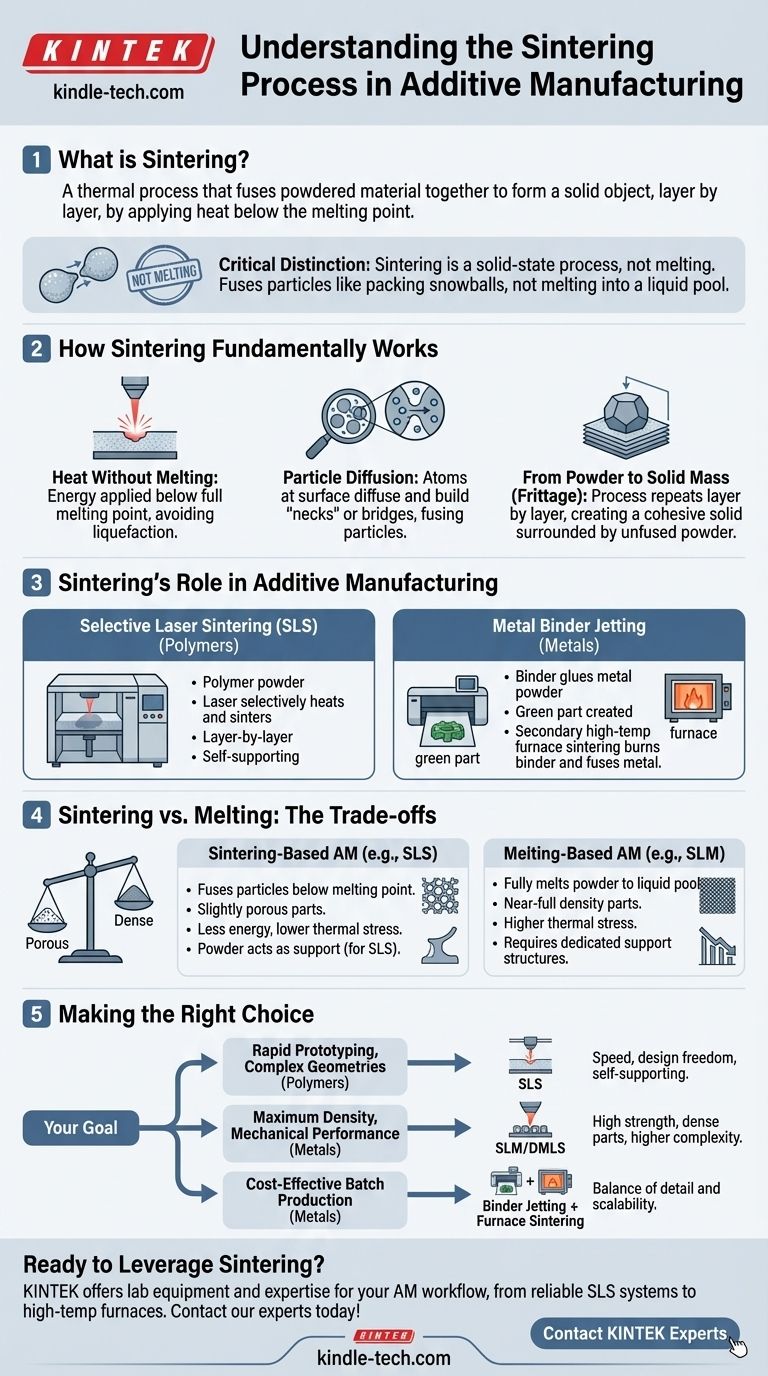

In der additiven Fertigung ist Sintern ein thermischer Prozess, der pulverförmiges Material Schicht für Schicht zu einem festen Objekt verschmilzt. Dies geschieht durch die Anwendung von Wärme bei einer Temperatur unterhalb des Schmelzpunktes des Materials, wodurch sich die einzelnen Partikel auf atomarer Ebene verbinden, ohne jemals flüssig zu werden.

Der entscheidende Unterschied ist, dass Sintern kein Schmelzen ist. Es ist ein Festkörperprozess, der Partikel miteinander verschmilzt, ähnlich wie man Schneebälle fest zusammenpackt, bis sie einen einzigen Eisblock bilden, was sich grundlegend von Prozessen unterscheidet, die Pulver vollständig zu einer flüssigen Masse schmelzen.

Wie Sintern grundlegend funktioniert

Sintern ist ein seit langem etabliertes Fertigungsprinzip, das traditionell in der Keramik und Pulvermetallurgie verwendet wird und für den modernen 3D-Druck adaptiert wurde. Seine Wirksamkeit beruht auf einer einfachen, aber leistungsstarken physikalischen Transformation.

Das Kernprinzip: Wärme ohne Schmelzen

Das definierende Merkmal des Sinterns ist die sorgfältige Anwendung von Energie – typischerweise von einem Laser- oder Elektronenstrahl –, um ein Material bis zu einem Punkt zu erhitzen, an dem seine Atome hochaktiv werden.

Diese Temperatur wird knapp unter dem vollständigen Schmelzpunkt des Materials gehalten. Dies verhindert, dass das Material verflüssigt wird, wodurch Probleme im Zusammenhang mit hoher thermischer Spannung und dem Bedarf an umfangreichen Stützstrukturen, die bei schmelzbasierten Prozessen auftreten, vermieden werden.

Die atomare Ebene: Partikeldiffusion

Bei dieser erhöhten Temperatur beginnen die Atome an der Oberfläche jedes Pulverpartikels schnell zu vibrieren und sich zu bewegen.

Diese Aktivität ermöglicht es den Atomen, über die Grenzen benachbarter Partikel zu diffundieren. Diese atomare Migration bildet effektiv „Hälse“ oder Brücken zwischen den Partikeln und verschmilzt sie zu einer einzigen, kohäsiven Masse.

Das Ergebnis: Vom Pulver zur festen Masse

Während die Energiequelle das Pulverbett gemäß dem digitalen Design abtastet, hinterlässt sie eine Spur aus verschmolzenem, festem Material. Dieser Prozess, auch als Frittage bekannt, wiederholt sich Schicht für Schicht, bis das endgültige dreidimensionale Objekt fertiggestellt ist, umgeben von nicht verschmolzenem Pulver, das oft recycelt werden kann.

Die Rolle des Sinterns in der additiven Fertigung

Obwohl das Prinzip universell ist, ist seine Anwendung am prominentesten in Pulverbett-Fusions-Technologien. Diese Prozesse nutzen das Sintern, um komplexe Teile direkt aus einer digitalen Datei zu erstellen.

Selektives Lasersintern (SLS) erklärt

Selektives Lasersintern (SLS) ist die gebräuchlichste sinterbasierte AM-Technologie. In einer SLS-Maschine wird eine dünne Schicht Polymerpulver (wie Nylon) auf einer Bauplattform verteilt.

Ein Hochleistungs-CO2-Laser scannt dann selektiv den Querschnitt des Teils für diese Schicht. Die Energie des Lasers erhitzt das Pulver gerade so weit, dass die Partikel miteinander versintern. Die Plattform senkt sich dann, eine neue Pulverschicht wird aufgetragen und der Prozess wiederholt sich.

Sintern in der Metall-AM

Sintern ist auch für einige Formen des Metall-3D-Drucks entscheidend. Bei Prozessen wie dem Metall-Binder-Jetting wird zunächst ein flüssiges Bindemittel verwendet, um Metallpulverpartikel zu „verkleben“ und ein zerbrechliches „Grünteil“ zu erzeugen.

Dieses Grünteil wird dann aus dem Drucker entnommen und in einen Hochtemperaturofen gelegt. Im Ofen durchläuft das Teil einen sekundären Sinterprozess, der das Bindemittel verbrennt und die Metallpartikel zu einem dichten, festen Bauteil verschmilzt.

Die Kompromisse verstehen: Sintern vs. Schmelzen

Die Wahl zwischen einem AM-Prozess, der sintert, und einem, der schmilzt (wie Selektives Laserschmelzen, oder SLM), beinhaltet klare Kompromisse, die mit Ihrem Endziel verbunden sind.

Der Einfluss auf die Teileigenschaften

Da das Sintern das Material nicht vollständig verflüssigt, sind die resultierenden Teile von Natur aus etwas porös. Obwohl diese Porosität oft minimal und für viele Anwendungen akzeptabel ist, führt das vollständige Schmelzen des Pulvers im Allgemeinen zu dichteren, stärkeren Teilen.

Vorteile der Sintermethode

Sintern erfordert weniger Energieeintrag und verursacht während des Bauprozesses geringere thermische Spannungen im Bauteil. Ein großer Vorteil beim SLS ist, dass das umgebende ungesinterte Pulver als natürliche Stützstruktur fungiert, was die Erstellung komplexer Geometrien und ineinandergreifender Teile ohne spezielle Stützen ermöglicht.

Überlegungen zur Nachbearbeitung

Durch Schmelzen hergestellte Teile erfordern oft umfangreiche spannungsarmglühende Wärmebehandlungen. Sinterbasierte Prozesse können andere Anforderungen haben. Zum Beispiel erfordern Teile aus dem Metall-Binder-Jetting den Ofensinter-Schritt, um ihre endgültigen Eigenschaften zu erreichen, was ihn zu einem integralen Bestandteil des Arbeitsablaufs macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Pulverbett-Technologie hängt vollständig von den spezifischen Material-, Leistungs- und Geometrieanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder komplexen Geometrien mit Polymeren liegt: SLS ist eine ausgezeichnete Wahl aufgrund seiner Geschwindigkeit, Designfreiheit und selbsttragenden Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Leistung bei Metallteilen liegt: Ein schmelzbasierter Prozess wie SLM oder DMLS könnte trotz seiner höheren Komplexität und Kosten besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Serienfertigung von Metallteilen liegt: Metall-Binder-Jetting, gefolgt von einem Ofensinter-Schritt, kann ein überzeugendes Gleichgewicht aus Detailgenauigkeit und Skalierbarkeit bieten.

Letztendlich befähigt Sie das Verständnis des Sinterns, über Marketingbegriffe hinauszublicken und pulverbasierte AM-Technologien auf der Grundlage ihrer physikalischen Kernprinzipien und ihrer Übereinstimmung mit Ihren technischen Zielen zu bewerten.

Zusammenfassungstabelle:

| Aspekt | Sinterbasierte AM (z.B. SLS) | Schmelzbasierte AM (z.B. SLM) |

|---|---|---|

| Prozessprinzip | Verschmilzt Partikel unterhalb des Schmelzpunkts | Schmilzt Pulver vollständig zu einer flüssigen Masse |

| Typische Porosität | Leicht porös | Nahezu volle Dichte |

| Stützstrukturen | Ungesintertes Pulver dient als Stütze | Erfordert spezielle Stützstrukturen |

| Ideal für | Komplexe Geometrien, Rapid Prototyping | Hochfeste, dichte Metallteile |

Bereit, Sintern für Ihr nächstes Projekt zu nutzen? Egal, ob Sie ein zuverlässiges SLS-System für das Prototyping oder einen Hochtemperaturofen für das Metall-Binder-Jetting benötigen, KINTEK verfügt über die Laborausrüstung und das Fachwissen, um Ihren additiven Fertigungs-Workflow zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Wie funktionieren Aktivatoren bei der SHS-Beschichtung? Beherrschen Sie den Gastransport für schnelle Beschichtungsabscheidung

- Sind Biomasse und Biodiesel wirklich nachhaltig? Die überraschende Wahrheit hinter ihrem „grünen“ Etikett

- Was sind die Hauptvorteile und Nachteile der Plasmaspritztechnik? Experteneinsichten in Prozesse

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist die reaktive Magnetronsputtermethode? Synthetisieren Sie fortschrittliche Verbundfilme für Ihr Labor

- Wie stört ein Ultraschallhomogenisierungssystem Pflanzenzellstrukturen? Steigern Sie die Extraktion mit akustischer Kavitation

- Was sind die zwei gängigen Ausrichtungen von Ultratiefkühlgeräten? Vertikal vs. Truhe für Ihr Labor

- Wie funktioniert eine Filterpresse? Ein vollständiger Leitfaden zur effizienten Fest-Flüssig-Trennung