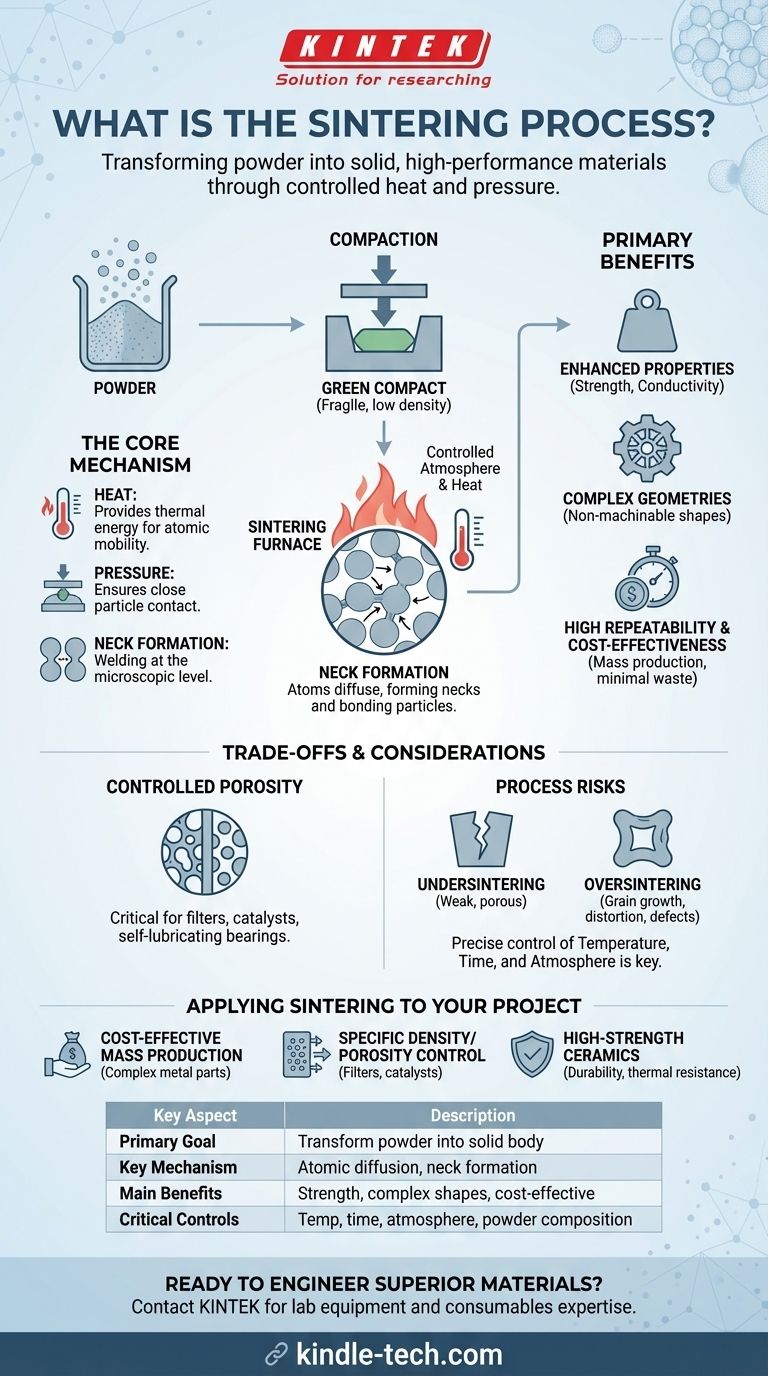

Im Kern ist Sintern ein Fertigungsprozess, der eine Pulvermasse in einen festen, dichten Körper umwandelt. Dies wird erreicht, indem Hitze und Druck bei einer Temperatur unterhalb des Schmelzpunkts des Materials aufgebracht werden, wodurch die einzelnen Partikel miteinander verbunden werden. Diese grundlegende Technik ist zentral für die Pulvermetallurgie zur Herstellung von Metallteilen und für die Herstellung hochfester Keramiken.

Beim Sintern geht es nicht nur darum, ein festes Objekt aus Pulver herzustellen; es ist eine hochkontrollierte Ingenieurmethode zur Beeinflussung der endgültigen Eigenschaften eines Materials – wie Festigkeit, Dichte und Leitfähigkeit –, indem Partikel auf mikroskopischer Ebene verschmolzen werden, ohne sie jemals zu schmelzen.

Wie Sintern im Grunde funktioniert

Das Ziel: Vom losen Pulver zum festen Teil

Der Prozess beginnt mit einem speziell zusammengesetzten Pulver. Dieses Pulver wird zunächst in eine gewünschte Form gepresst, oft als „Grünling“ bezeichnet, der spröde ist und eine geringe Dichte aufweist. Das ultimative Ziel ist es, diese lose Form in eine starke, einheitliche Komponente umzuwandeln.

Die Rolle von Wärme und Druck

Das gepresste Teil wird in einem Ofen mit kontrollierter Atmosphäre erhitzt. Die Wärme liefert die thermische Energie, die erforderlich ist, damit Atome mobil werden und über die Grenzen benachbarter Partikel diffundieren. Druck stellt sicher, dass die Partikel in engem Kontakt bleiben, was diese atomare Bewegung erleichtert.

Halsbildung: Der Schlüssel zur Festigkeit

Die eigentliche Magie des Sinterns geschieht auf mikroskopischer Ebene durch einen Prozess, der als Halsbildung (Neck Formation) bezeichnet wird. Während Atome zwischen den Kontaktpunkten einzelner Pulverpartikel wandern, bilden sie kleine Brücken oder „Hälse“. Diese Hälse werden im weiteren Verlauf breiter und verschweißen die Partikel effektiv miteinander.

Reduzierung der Porosität

Während diese Hälse wachsen, schrumpfen und schließen sich die leeren Räume, die Poren, zwischen den Partikeln. Diese Reduzierung der Porosität ist direkt für die Zunahme der relativen Dichte und der Gesamtfestigkeit des Materials verantwortlich. Das fertige Teil wird zu einer festen, zusammenhängenden Masse und nicht nur zu einer Ansammlung einzelner Körner.

Die Hauptvorteile des Sinterns

Verbesserte Materialeigenschaften

Durch die Schaffung einer dichten, einheitlichen Mikrostruktur verbessert das Sintern die physikalischen Eigenschaften eines Materials dramatisch. Dies umfasst üblicherweise signifikante Zunahmen der Festigkeit, Härte, elektrischen Leitfähigkeit, Wärmeleitfähigkeit und in manchen Fällen sogar der optischen Transparenz.

Herstellung komplexer Geometrien

Das Sintern ermöglicht die Massenproduktion von Teilen mit komplexen oder nicht zerspanbaren Geometrien. Da die Anfangsform durch das Verdichten von Pulver entsteht, werden komplizierte Designs, deren Herstellung mit traditionellen subtraktiven Fertigungsverfahren schwierig oder verschwenderisch wäre, möglich.

Hohe Wiederholgenauigkeit und Kosteneffizienz

Für große Produktionsvolumina ist das Sintern ein hochgradig wiederholbarer und kosteneffizienter Prozess. Es erzeugt Teile in nahezu endkonturnaher Form („near-net-shape“), die nur minimale oder gar keine Nachbearbeitungsschritte erfordern, wodurch Materialabfall und Prozesszeit reduziert werden, während gleichzeitig eine hohe Genauigkeit von Teil zu Teil gewährleistet wird.

Verständnis der Kompromisse und Überlegungen

Porosität als Kontrollparameter

Obwohl das Sintern oft zur Eliminierung von Porosität eingesetzt wird, kann es auch zur Herstellung von Teilen mit einem spezifischen, kontrollierten Grad an Porosität verwendet werden. Dies ist entscheidend für Anwendungen wie selbstschmierende Lager, Filter oder Katalysatoren, bei denen miteinander verbundene Poren eine funktionale Anforderung darstellen.

Das Risiko fehlerhaften Sinterns

Der Prozess erfordert eine präzise Kontrolle über Temperatur, Zeit und Atmosphäre. Untersintern führt zu unzureichendem Halswachstum, wodurch das Teil schwach und porös bleibt. Übersintern kann zu übermäßigem Kornwachstum, Verformung des Teils oder sogar zu Oberflächenfehlern wie Blasenbildung führen, was die End-Eigenschaften beeinträchtigt.

Material- und Prozesskomplexität

Effektives Sintern hängt von tiefgreifendem Wissen in der Materialwissenschaft ab. Faktoren wie Pulverzusammensetzung, Partikelgrößenverteilung und die Entfernung von Schmiermitteln (Entwachsen) müssen sorgfältig gesteuert werden, um das gewünschte Ergebnis zu erzielen. Der Prozess beinhaltet ein komplexes Zusammenspiel von Variablen, die für jede spezifische Anwendung optimiert werden müssen.

Anwendung auf Ihr Projekt

Basierend auf diesen Prinzipien können Sie entscheiden, ob das Sintern mit Ihren Fertigungszielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Metallteile liegt: Sintern ist eine ausgezeichnete Wahl, da es viele traditionelle Bearbeitungsschritte umgeht und Materialabfälle minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit spezifischer Dichte oder Porosität liegt: Sintern bietet eine präzise Kontrolle über die endgültige Mikrostruktur und ist somit ideal für Filter, Katalysatoren oder vollständig dichte Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester Keramikkomponenten liegt: Sintern ist ein grundlegender Fertigungsprozess, um die erforderliche Haltbarkeit und thermische Beständigkeit bei Hochleistungskeramiken zu erreichen.

Letztendlich bietet das Sintern eine leistungsstarke und vielseitige Methode, um die Materialeigenschaften von der Partikelebene an zu konstruieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Umwandlung von losem Pulver in einen festen, dichten Körper. |

| Schlüsselmechanismus | Atomare Diffusion und Halsbildung zwischen Partikeln. |

| Hauptvorteile | Verbesserte Festigkeit, komplexe Geometrien, kostengünstige Massenproduktion. |

| Kritische Steuergrößen | Temperatur, Zeit, Atmosphäre und Pulverzusammensetzung. |

Bereit, überlegene Materialien mit präzisem Sintern zu entwickeln?

Bei KINTEK sind wir auf die Laborgeräte und Verbrauchsmaterialien spezialisiert, die fortschrittliche Sinterprozesse ermöglichen. Egal, ob Sie neue Metalllegierungen, Hochleistungskeramiken oder poröse Filter entwickeln – unsere Expertise und unsere Produkte unterstützen die präzise Kontrolle, die für erfolgreiche Ergebnisse erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Erreichung Ihrer Materialeigenschaftenziele durch zuverlässige Sinterlösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität