Im Kern ist Spark Plasma Sintering (SPS) auch als Field-Assisted Sintering Technique (FAST) bekannt. Dieser alternative Name beschreibt den Prozess, bei dem ein elektrischer Strom und mechanischer Druck verwendet werden, um Pulver schnell zu dichten Feststoffen zu konsolidieren, genauer. Im Gegensatz zu herkömmlichen Öfen, die eine Probe langsam von außen erhitzen, leitet SPS einen Strom direkt durch die Form und manchmal durch das Material selbst, was ein unglaublich schnelles Aufheizen und kürzere Prozesszeiten ermöglicht.

Die wichtigste Erkenntnis ist, dass SPS nicht nur eine schnellere Heizmethode ist; es ist eine grundlegend andere Konsolidierungstechnik. Durch die gleichzeitige Anwendung von Druck, einem direkten elektrischen Strom und dem daraus resultierenden thermischen Feld entstehen hochdichte, feinkörnige Materialien bei niedrigeren Temperaturen und in einem Bruchteil der Zeit, die für das traditionelle Sintern erforderlich ist.

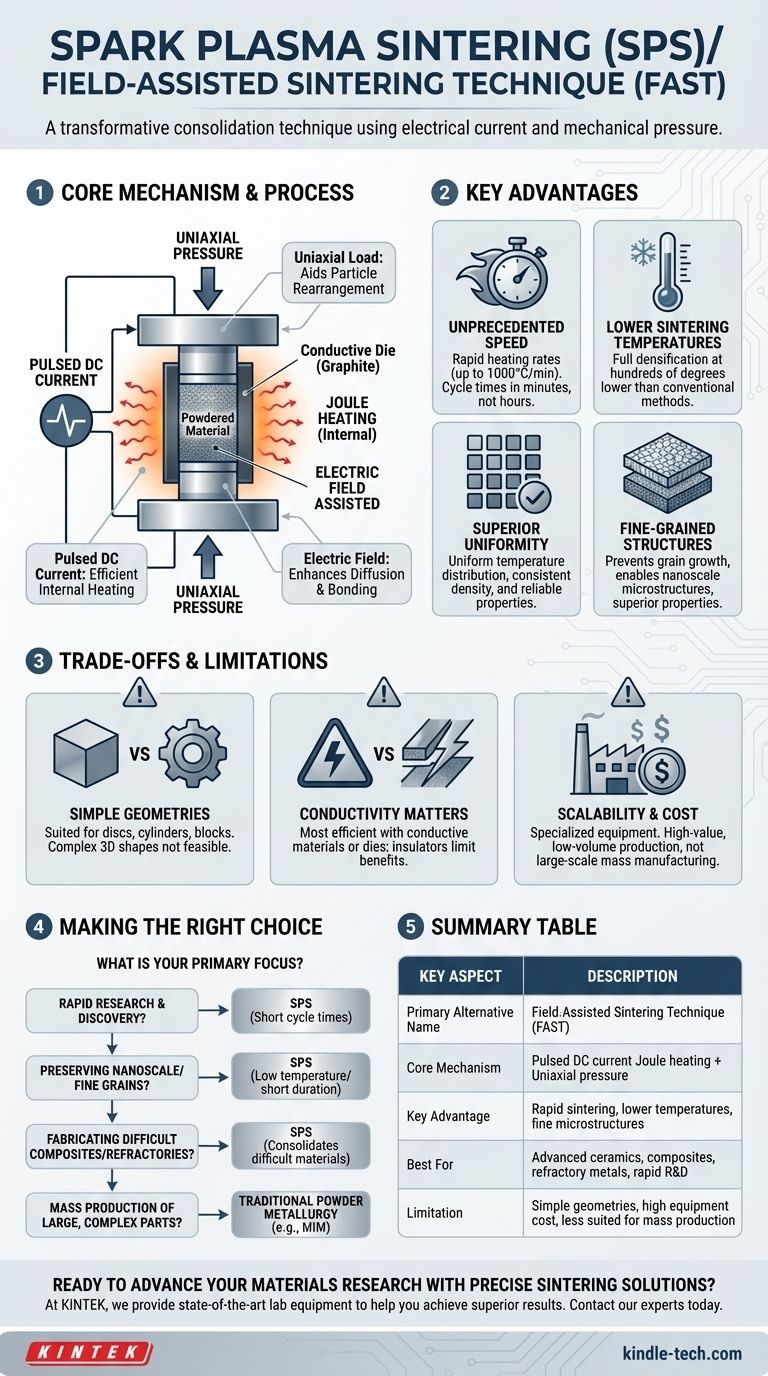

Wie SPS den Sinterprozess neu definiert

Um den Wert von SPS zu verstehen, muss man zunächst verstehen, wie es sich von herkömmlichen ofenbasierten Methoden unterscheidet. Der Prozess nutzt eine einzigartige Synergie zwischen elektrischen, thermischen und mechanischen Kräften.

Der Kernmechanismus: Joulesche Wärme

Beim herkömmlichen Sintern wird die Wärme langsam durch Strahlung von einem externen Heizelement übertragen.

SPS erzeugt Wärme intern durch Joulesche Wärme. Ein gepulster Gleichstrom (DC) wird durch eine leitfähige Form (typischerweise Graphit) und, falls das Material leitfähig ist, durch das Pulverpressling selbst geleitet. Diese Widerstandsheizung ist unglaublich effizient und gleichmäßig.

Die Rolle des uniaxialen Drucks

Ähnlich wie beim Warmpressen wird das pulverförmige Material in einer Form eingeschlossen und durch Stempel unter einer uniaxialen mechanischen Last komprimiert.

Dieser konstante Druck unterstützt die Partikelanordnung und die plastische Verformung, schließt die Porosität und beschleunigt den Verdichtungsprozess weit über das hinaus, was allein durch Wärme erreicht werden könnte.

Der Beitrag des elektrischen Feldes

Der „feldunterstützte“ Aspekt seines alternativen Namens ist entscheidend. Über die reine Wärmeerzeugung hinaus wird angenommen, dass das elektrische Feld selbst den Materialtransport und die Bindung an den Partikeloberflächen verbessert.

Diese einzigartige Kombination von Faktoren ermöglicht eine vollständige Verdichtung bei Temperaturen, die oft Hunderte von Grad niedriger sind als für das herkömmliche Sintern erforderlich.

Die Hauptvorteile von SPS

Der einzigartige Mechanismus von SPS führt zu mehreren signifikanten Vorteilen für die Materialentwicklung und -herstellung.

Beispiellose Geschwindigkeit

Die direkte, interne Erwärmung ermöglicht extrem schnelle Aufheizraten, manchmal bis zu 1000 °C pro Minute.

Dies verkürzt den gesamten Sinterzyklus drastisch von vielen Stunden oder sogar Tagen auf nur wenige Minuten und beschleunigt so die Forschungs- und Entwicklungszyklen.

Niedrigere Sintertemperaturen

Durch die Aktivierung von Sintermechanismen durch Druck und ein elektrisches Feld erreicht SPS die Verdichtung bei viel niedrigeren Spitzentemperaturen.

Dies ist entscheidend, um unerwünschtes Kornwachstum zu verhindern und die Herstellung von Materialien mit feinkörnigen oder sogar nanoskaligen Mikrostrukturen zu ermöglichen, was oft zu überlegenen mechanischen Eigenschaften führt.

Überlegene Materialhomogenität

Die schnelle und direkte Heizmethode führt zu einer hochgradig gleichmäßigen Temperaturverteilung in der gesamten Probe.

Dies minimiert thermische Gradienten und stellt sicher, dass das Endprodukt eine konsistente Dichte und Mikrostruktur aufweist, was zu einer zuverlässigeren und vorhersehbareren Leistung führt. Es ist besonders effektiv bei der Herstellung fortschrittlicher Keramiken, hochschmelzender Metalle und Verbundwerkstoffe.

Verständnis der Kompromisse und Einschränkungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner praktischen Einschränkungen.

Einschränkungen der Probendimensionen

Die Abhängigkeit von einer starren uniaxialen Matrizen- und Stempelanordnung bedeutet, dass SPS hauptsächlich für die Herstellung von einfachen Geometrien wie Scheiben, Zylindern oder rechteckigen Blöcken geeignet ist.

Die Herstellung von Teilen mit komplexen, dreidimensionalen Formen ist mit Standard-SPS-Geräten nicht praktikabel.

Die Leitfähigkeit des Materials ist wichtig

Der Prozess ist am effizientesten, wenn das zu sinternde Material zumindest eine gewisse elektrische Leitfähigkeit aufweist, sodass der Strom direkt hindurchfließen kann.

Obwohl isolierende Materialien wie viele Keramiken noch durch Erhitzen der leitfähigen Graphitform gesintert werden können, werden die vollen Vorteile des feldunterstützten Mechanismus nicht realisiert.

Skalierbarkeit und Kosten

SPS-Geräte sind spezialisiert und in der Regel teurer als herkömmliche Öfen.

Darüber hinaus wird der Prozess typischerweise für kleinere, hochwertige Komponenten und nicht für die großvolumige industrielle Massenproduktion verwendet, bei der die Kosten und geometrischen Einschränkungen unerschwinglich sein können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sintertechnik hängt vollständig von Ihrem Endziel ab. SPS ist ein Spezialwerkzeug, das für bestimmte, anspruchsvolle Anwendungen entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf schneller Forschung und Materialentdeckung liegt: SPS ist aufgrund seiner extrem kurzen Zykluszeiten ein unvergleichliches Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger oder feinkörniger Strukturen liegt: Die niedrigen Temperaturen und die kurze Dauer von SPS sind unerlässlich, um Kornwachstum zu verhindern und die gewünschten Mikrostrukturmerkmale zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochleistungsfähiger Verbundwerkstoffe oder hochschmelzender Metalle liegt: SPS zeichnet sich bei der Konsolidierung von Materialien aus, die mit herkömmlichen Methoden notorisch schwer oder unmöglich zu sintern sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion großer, komplexer Teile liegt: Sie sollten traditionelle pulvermetallurgische Routen wie Press-und-Sinter oder das Metall-Spritzgussverfahren in Betracht ziehen.

Letztendlich ist Spark Plasma Sintering eine transformative Technologie, die die Schaffung einer neuen Generation fortschrittlicher Materialien mit präzise kontrollierten Mikrostrukturen und überlegenen Eigenschaften ermöglicht.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptalternativname | Field-Assisted Sintering Technique (FAST) |

| Kernmechanismus | Verwendet gepulsten DC-Strom für interne Joulesche Wärme, kombiniert mit uniaxialem Druck |

| Hauptvorteil | Schnelles Sintern (bis zu 1000 °C/min), niedrigere Temperaturen, feinkörnige Mikrostrukturen |

| Am besten geeignet für | Fortschrittliche Keramiken, Verbundwerkstoffe, hochschmelzende Metalle und schnelle F&E-Zyklen |

| Einschränkung | Hauptsächlich für einfache Geometrien (Scheiben, Zylinder); weniger geeignet für die Massenproduktion |

Sind Sie bereit, Ihre Materialforschung mit präzisen Sinterlösungen voranzubringen?

Bei KINTEK sind wir auf die Bereitstellung hochmoderner Laborausrüstung spezialisiert, einschließlich fortschrittlicher Sinteranlagen, um Ihnen zu helfen, überlegene Materialeigenschaften mit kontrollierten Mikrostrukturen zu erzielen. Ob Sie Keramiken, Verbundwerkstoffe oder hochschmelzende Metalle der nächsten Generation entwickeln, unsere Expertise kann Ihren F&E-Zyklus beschleunigen und Ihre Ergebnisse verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung