Das Funkenplasmagesinterte (SPS) ist ein fortschrittliches Fertigungsverfahren, das verwendet wird, um Polymerpulver schnell zu einem dichten, festen Material zu konsolidieren. Im Gegensatz zu herkömmlichen Methoden, die auf langsames externes Erhitzen in einem Ofen angewiesen sind, nutzt SPS eine Kombination aus gepulstem Gleichstrom und uniaxialem Druck, um die Polymerpartikel innerhalb weniger Minuten miteinander zu verbinden.

Der Hauptvorteil von SPS für Polymere ist seine außergewöhnliche Geschwindigkeit. Diese schnelle Verarbeitung minimiert die Exposition des Materials gegenüber hohen Temperaturen, verhindert die thermische Zersetzung, die herkömmliche Methoden oft beeinträchtigt, und ermöglicht die Herstellung von Hochleistungs-Polymerverbundwerkstoffen mit empfindlichen Zusatzstoffen.

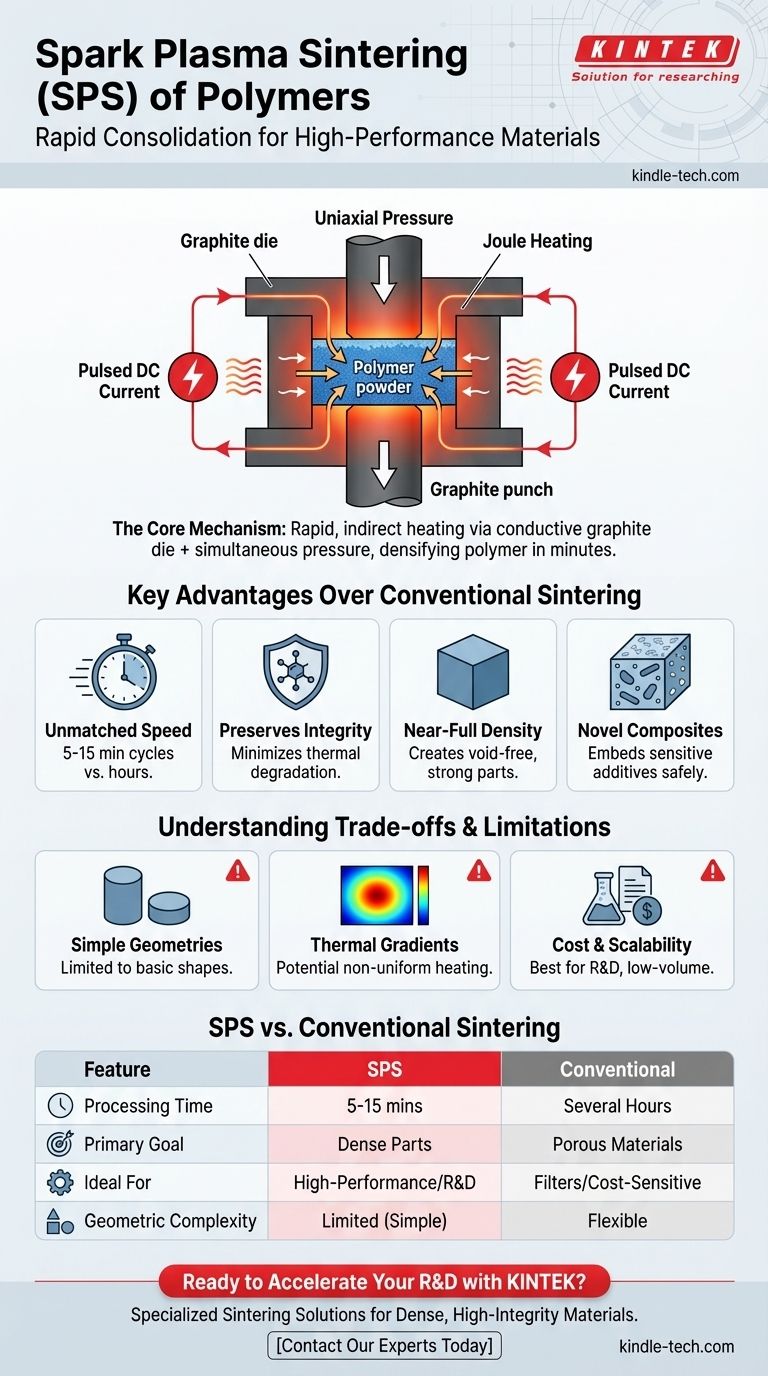

Der Kernmechanismus: Wie SPS bei Polymeren funktioniert

Obwohl der Name eine direkte Rolle für Plasma nahelegt, sind die primären Mechanismen beim Sintern von Polymeren gut verstandene thermische und mechanische Prozesse. Die Bezeichnung „Funkenplasma“ ist ein bekannter Fehlbegriff; entscheidend ist die schnelle, lokalisierte Erwärmung.

Die Rolle von gepulstem Strom und Joulescher Erwärmung

Das Polymerpulver wird in eine Graphitform gefüllt. Ein starker, gepulster Gleichstrom (DC) wird durch dieses Graphitwerkzeug geleitet, nicht direkt durch das isolierende Polymer.

Der Graphit, der elektrisch resistent ist, erhitzt sich aufgrund der Jouleschen Erwärmung extrem schnell. Diese Wärme wird dann schnell auf das Polymerpulver übertragen und bringt dessen Temperatur auf den Sinterpunkt.

Die Auswirkung des uniaxialen Drucks

Gleichzeitig mit der Erwärmung wird über Graphitstempel ein erheblicher axialer Druck auf das Pulver ausgeübt.

Dieser Druck zwingt die erweichten Polymerpartikel in engen Kontakt, was die plastische Verformung unterstützt und die Hohlräume zwischen ihnen beseitigt. Das Zusammenspiel von schneller Erwärmung und Druck treibt die rasche Verdichtung voran.

Die Herausforderung des Isolators überwinden

Polymere sind typischerweise elektrische Isolatoren, sodass der gepulste Strom nicht effektiv durch sie fließen kann. SPS überwindet dies, indem es die leitfähige Graphitform als primäres Heizelement nutzt.

Diese indirekte Erwärmung ist unglaublich effizient und stellt sicher, dass das Polymer seine Verarbeitungstemperatur viel schneller erreicht als in einem herkömmlichen Ofen, in dem die Wärme langsam nach innen strahlen und konvektieren muss.

Wesentliche Vorteile gegenüber herkömmlichem Sintern

Der einzigartige Mechanismus von SPS bietet deutliche Vorteile gegenüber der traditionellen Polymerverarbeitung, die oft zur Herstellung poröser Materialien wie Filter aus Polyethylen oder Polypropylen verwendet wird.

Unübertroffene Geschwindigkeit

Ein SPS-Zyklus ist typischerweise in 5 bis 15 Minuten abgeschlossen. Dies ist eine dramatische Reduzierung im Vergleich zum herkömmlichen Warmpressen oder Ofensintern, was viele Stunden dauern kann.

Erhaltung der Polymerintegrität

Die kurze Dauer bei hohen Temperaturen ist der wichtigste Vorteil. Sie minimiert die thermische Zersetzung, wie Kettenbruch oder Oxidation, die die mechanischen Eigenschaften eines Polymers zerstören können. Dies ermöglicht die Verarbeitung thermisch empfindlicher Polymere.

Erreichen nahezu voller Dichte

Die Kombination aus Druck und Wärme eliminiert Poren effizient. Während herkömmliches Sintern oft zur Herstellung absichtlich poröser Strukturen verwendet wird, zeichnet sich SPS durch die Herstellung vollständig dichter, porenfreier Teile mit überlegener mechanischer Festigkeit aus.

Ermöglichung neuartiger Verbundwerkstoffe

SPS eignet sich hervorragend zur Herstellung von Polymer-Matrix-Verbundwerkstoffen. Empfindliche funktionelle Füllstoffe wie Kohlenstoffnanoröhrchen, Graphen oder sogar biologische Moleküle können in die Polymermatrix eingebettet werden, ohne durch längere Hitzeeinwirkung beschädigt zu werden.

Abwägungen und Einschränkungen verstehen

Trotz seiner Vorteile ist SPS ein spezialisiertes Verfahren mit spezifischen Einschränkungen, die es für manche Anwendungen ungeeignet machen.

Geometrische Einschränkungen

Der Prozess ist auf einfache Geometrien wie Scheiben, Zylinder und rechteckige Blöcke beschränkt. Die Abhängigkeit von einer starren Form und uniaxialem Druck verhindert die Herstellung komplexer Formen.

Potenzial für thermische Gradienten

Bei größeren Proben oder Materialien mit sehr geringer Wärmeleitfähigkeit kann es zu einer ungleichmäßigen Erwärmung kommen. Die Außenseite der Probe kann heißer sein als das Zentrum, was zu Schwankungen in Dichte und mechanischen Eigenschaften führen kann.

Kosten und Skalierbarkeit der Ausrüstung

SPS-Anlagen sind teuer und komplex. Dies macht die Technologie am besten geeignet für Forschung, Entwicklung und Kleinserienproduktion von hochwertigen Komponenten und weniger für die Massenfertigung.

Die Wahl des richtigen Sinterverfahrens

Ihre Wahl der Technologie muss auf den Eigenschaften basieren, die Sie im Endprodukt benötigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung poröser Materialien für Filtration oder Diffusion liegt: Das herkömmliche Sintern großer Polymerpartikel bleibt die effektivste und wirtschaftlichste Methode.

- Wenn Ihr Hauptaugenmerk auf der schnellen Prototypenentwicklung dichter Hochleistungspolymerteile liegt: Das Funkenplasmagesinterte bietet eine unübertroffene Kombination aus Geschwindigkeit und Eigenschaftserhaltung.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Verbundwerkstoffe mit thermisch empfindlichen Zusatzstoffen liegt: SPS ist wohl die überlegene Technik, um funktionelle Füllstoffe einzubetten, ohne diese oder die Polymermatrix zu beschädigen.

Letztendlich hängt die Auswahl der richtigen Technik davon ab, ob Ihr Endziel einfache, kostengünstige Porosität oder fortschrittliche, hochdichte Materialleistung ist.

Zusammenfassungstabelle:

| Merkmal | Funkenplasmagesintertes (SPS) | Herkömmliches Sintern |

|---|---|---|

| Verarbeitungszeit | 5 - 15 Minuten | Mehrere Stunden |

| Hauptvorteil | Minimiert thermische Zersetzung; erzeugt dichte Teile | Kostengünstig für die Herstellung poröser Materialien |

| Ideal für | Hochleistungsteile, empfindliche Verbundwerkstoffe, F&E | Filter, poröse Strukturen, kostenempfindliche Produktion |

| Geometrische Komplexität | Begrenzt (Scheiben, Zylinder) | Flexibler |

Bereit für die schnelle Prototypenentwicklung von Hochleistungspolymerteilen oder fortschrittlichen Verbundwerkstoffen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sinterlösungen. Unsere Expertise kann Ihnen helfen, das Funkenplasmagesinterte zu nutzen, um dichte Materialien mit hoher Integrität und empfindlichen Zusatzstoffen herzustellen, und das alles bei drastisch reduzierten Verarbeitungszeiten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie SPS Ihre F&E- und Materialentwicklung beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten