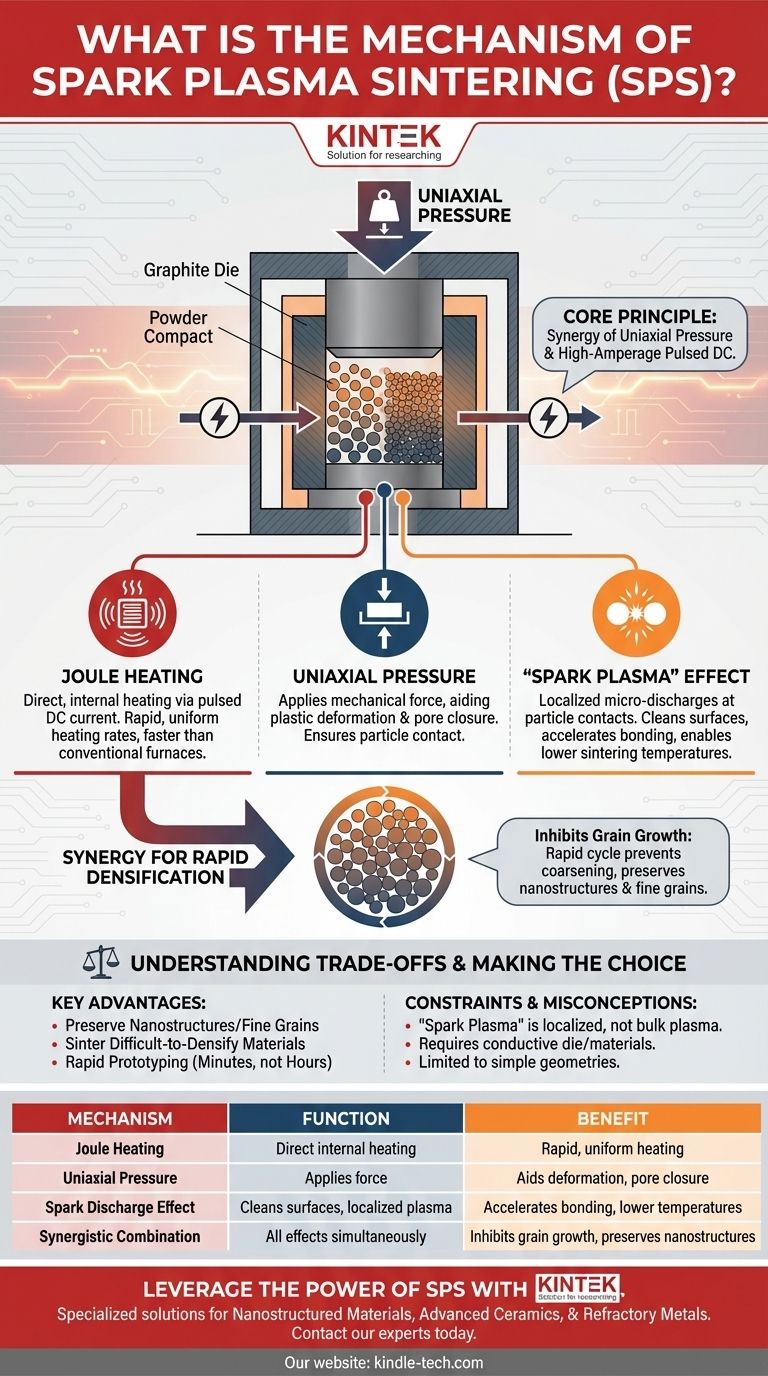

Im Kern ist das Spark Plasma Sintering (SPS) ein fortschrittliches Sinterverfahren, das eine Kombination aus uniaxialem Druck und einem gepulsten Gleichstrom (DC) mit hoher Stromstärke verwendet, um Pulver schnell zu einem dichten Festkörper zu konsolidieren. Im Gegensatz zu herkömmlichen Öfen, die extern heizen, leitet SPS den Strom direkt durch die Probe und die leitfähige Form, wodurch die intensive Hitze genau dort erzeugt wird, wo sie benötigt wird. Diese einzigartige Kombination von Faktoren beschleunigt die Verdichtung dramatisch.

Der zentrale Mechanismus von SPS ist nicht nur ein einzelner Prozess, sondern eine Synergie von drei Effekten: schnelle Joulesche Erwärmung, mechanischer Druck, der zu plastischer Verformung führt, und ein umstrittener, aber kritischer „Funkenplasma-Effekt“, der Partikeloberflächen durch lokalisierte elektrische Entladungen reinigt und aktiviert. Diese Kombination ermöglicht schnelleres Sintern bei niedrigeren Temperaturen und bewahrt einzigartige Materialmikrostrukturen.

Den SPS-Mechanismus entschlüsseln

Um SPS wirklich zu verstehen, müssen wir die Schlüsselphänomene aufschlüsseln, die während seines sehr kurzen Prozesszyklus gleichzeitig ablaufen.

Joulesche Erwärmung: Der Hauptantrieb

Der grundlegende Heizmechanismus bei SPS ist die Joulesche Erwärmung. Wenn der Gleichstrom mit hoher Stromstärke durch die leitfähige Graphitform und in vielen Fällen durch das Pulverpressling selbst fließt, erzeugt der elektrische Widerstand intensive, schnelle und gleichmäßige Wärme.

Dies unterscheidet sich grundlegend von einem herkömmlichen Ofen, der auf langsamere Strahlung und Konvektion angewiesen ist, um die Probe von außen nach innen zu erwärmen. Die direkte, interne Erwärmung bei SPS ist für die außergewöhnlich schnellen Aufheizraten verantwortlich.

Uniaxialer Druck: Unterstützung der Verformung

Gleichzeitig mit dem elektrischen Strom wird eine uniaxiale Kraft auf die Form ausgeübt. Dieser Druck erfüllt eine entscheidende mechanische Funktion.

Er presst die Pulverpartikel in engen Kontakt, was sowohl für die elektrische Leitfähigkeit als auch für die Wärmeübertragung unerlässlich ist. Bei erhöhten Temperaturen induziert dieser Druck auch eine plastische Verformung an den Partikelkontaktstellen, was hilft, Poren zu schließen und den Verdichtungsprozess mechanisch zu unterstützen.

Der „Funkenplasma“-Effekt: Der Streitpunkt

Der einzigartigste – und umstrittenste – Aspekt von SPS ist die Wirkung der gepulsten Gleichspannung auf mikroskopischer Ebene zwischen den einzelnen Pulverpartikeln.

Obwohl der Name auf ein anhaltendes Plasmafeld hindeutet, besteht der Konsens darin, dass der Prozess lokalisierte Mikroentladungen oder Funken in den Hohlräumen zwischen den Partikeln erzeugt. Diese momentane Entladung erzeugt vermutlich eine Tasche mit Hochtemperaturplasma.

Dieses lokalisierte Plasma hat zwei tiefgreifende Wirkungen. Erstens hilft es, Verunreinigungen und Oxidschichten von den Partikeloberflächen zu entfernen und saubere, aktive Stellen zu schaffen. Zweitens fördert es einen schnellen Massentransport und beschleunigt die Bildung von „Hälsen“, die die Partikel miteinander verbinden.

Wie diese Faktoren für schnelle Verdichtung zusammenwirken

Die Stärke von SPS liegt in der perfekten Synergie dieser drei Mechanismen, die eine Umgebung schaffen, die außergewöhnlich effizient bei der Verdichtung ist.

Ein synergistischer Prozess

Druck erzeugt die Partikel-zu-Partikel-Kontaktstellen. Die Joulesche Erwärmung liefert die notwendige thermische Gesamtenergie. Der Funkenentladungseffekt liefert einen letzten, hochgradig lokalisierten Energieschub genau an diesen Kontaktstellen, um Aktivierungsbarrieren zu überwinden und die Partikel miteinander zu verschweißen.

Hemmung des Kornwachstums

Ein wesentlicher Vorteil dieses schnellen Niedertemperaturprozesses ist die Hemmung des Kornwachstums. Beim herkömmlichen Sintern erlauben die langen Haltezeiten bei hohen Temperaturen den Körnern, zu wachsen, was die mechanischen Eigenschaften beeinträchtigen kann.

Da SPS die Verdichtung in Minuten abschließt, wird das Material vollständig dicht, bevor die Körner signifikant wachsen können. Dies macht es zu einem unschätzbaren Werkzeug für die Herstellung von nanostrukturierten und feinkörnigen Materialien.

Verständnis der Kompromisse und Missverständnisse

Obwohl SPS leistungsstark ist, ist es entscheidend, sich SPS mit einem klaren Verständnis seiner Nuancen und Einschränkungen anzunähern.

Der Name kann irreführend sein

Der Begriff „Spark Plasma Sintering“ ist etwas irreführend. Die meisten Forscher sind sich einig, dass kein stabiles, massives Plasma erzeugt wird. Das zentrale elektrische Phänomen wird genauer als lokalisierte elektrische Entladung zwischen Partikelspalten beschrieben, nicht als einheitliches Plasmafeld.

Material- und Geometriebeschränkungen

SPS funktioniert am effizientesten mit elektrisch leitenden oder halbleitenden Materialien und erfordert eine leitfähige Form, die fast immer Graphit ist. Obwohl Techniken zur Sinterung von Isoliermaterialien existieren, ist dies komplexer. Der Prozess ist auch typischerweise auf die Herstellung einfacher Geometrien wie Scheiben und Zylinder beschränkt.

Der Prozess ist nicht vollständig verstanden

Wie die Forschung zeigt, existiert noch kein vollständig einheitliches und allgemein anerkanntes Modell für den SPS-Mechanismus. Während die Grundprinzipien gut etabliert sind, ist das genaue Zusammenspiel elektrischer, thermischer und mechanischer Effekte auf Mikroebene immer noch ein Bereich aktiver Forschung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des SPS-Mechanismus ermöglicht es Ihnen zu entscheiden, wann es die überlegene Wahl gegenüber herkömmlichen Methoden wie Warmpressen oder Ofensintern ist.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder feinen Körnern liegt: SPS ist die ideale Wahl, da sein schneller Zyklus verhindert, dass das Kornwachstum auftritt, das bei lang andauerndem Sintern bei hohen Temperaturen auftritt.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von schwer zu verdichtenden Materialien liegt: Die Oberflächenaktivierung durch den Funkenentladungseffekt macht SPS hochwirksam bei der Konsolidierung fortschrittlicher Keramiken, Verbundwerkstoffe und hochschmelzender Metalle, die herkömmlichen Methoden widerstehen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentdeckung und Prototypenerstellung liegt: Der gesamte SPS-Prozess dauert Minuten, nicht Stunden, was es zu einem unvergleichlichen Werkzeug für die schnelle Entwicklung und Erprobung neuer Materialzusammensetzungen macht.

Letztendlich geht es beim Verständnis des SPS-Mechanismus darum, seine einzigartige Kombination aus Wärme, Druck und elektrischer Energie zu nutzen, um fortschrittliche Materialien mit Eigenschaften zu entwickeln, die mit herkömmlichen Methoden einfach unerreichbar sind.

Zusammenfassungstabelle:

| Mechanismuskomponente | Hauptfunktion | Resultierender Vorteil |

|---|---|---|

| Joulesche Erwärmung | Direkte, interne Erwärmung durch gepulsten DC-Strom | Schnelle, gleichmäßige Erwärmung; schnellere Prozesszyklen |

| Uniaxialer Druck | Übt Kraft auf das Pulverpressling aus | Unterstützt plastische Verformung und Porenschluss |

| Funkenentladungseffekt | Reinigt Oberflächen & erzeugt lokalisiertes Plasma an Partikelkontakten | Beschleunigt die Bindung; ermöglicht niedrigere Sintertemperaturen |

| Synergistische Kombination | Alle drei Effekte wirken gleichzeitig | Hemmt Kornwachstum; erhält Nanostrukturen |

Bereit, die Kraft von SPS in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Spark Plasma Sintering-Systemen. Unsere Lösungen sind für Forscher und Ingenieure konzipiert, die sich auf die Entwicklung von nanostrukturierten Materialien, fortschrittlichen Keramiken und hochschmelzenden Metallen konzentrieren.

Durch die Wahl von KINTEK gewinnen Sie einen Partner, der sich dafür einsetzt, Sie bei der Erzielung schneller Verdichtung unter Beibehaltung kritischer Materialmikrostrukturen zu unterstützen und so Ihre Materialentdeckung und Prototypenerstellung zu beschleunigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein SPS-System Ihre spezifischen Forschungsziele erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte